Signalkoppler

Vorteile der galvanischen Trennung in Motorwechselrichtern ausschöpfen

Fortsetzung des Artikels von Teil 2

Isolationsmaterial und Zuverlässigkeit

Digitale Isolatoren werden mit CMOS-Prozessen hergestellt und nutzen daher nur Materialien, die normalerweise bei der Halbleiterproduktion verwendet werden. Der Einsatz von Nicht-Standard-Materialien erschwert die Produktion, was zu einer schlechteren Ausbeute und höheren Kosten führt. Übliche Isolationsmaterialien sind Polymere wie Polyimid (PI), das sich per Schleuderbeschichtung als dünne Schicht aufbringen lässt, und Siliziumdioxid (SiO2).

Beide Materialien haben bestens bekannte Isolationseigenschaften und werden seit Jahren in Standard-Halbleiterprozessen verwendet. Polymere haben sich als Basis für viele Optokoppler bewährt und dazu beigetragen, dass Optokoppler inzwischen als galvanisch trennender Signalübertrager etabliert sind.

Sicherheitsnormen spezifizieren eine Isolationsprüfspannung zwischen 2,5 kVeff und 5 kVeff, der über die Dauer von einer Minute widerstanden werden muss, und eine Arbeitsspannung von 125 Veff bis 400 Veff. Manche Standards spezifizieren auch eine Prüfung mit hohen Spannungsimpulsen, z.B. 10 kVS für 50 µs, für die Zerti-fizierung als „verstärkte Isolation“. Koppler, die Polymer/Polyimid als Isolationsmaterial nutzen, weisen die besten Isolationseigenschaften auf:

Jobangebote+ passend zum Thema

| Optokoppler auf Polymerbasis | Digitale Isolatoren auf Polyimidbasis | Digitale Isolatoren auf SiO2-Basis |

|

|---|---|---|---|

| Isolationsspannung [kVeff] (1 Minute) |

7,5 | 5 | 5 |

| Lebensdauer [Jahre] bei 400 Veff Arbeitsspannung | 50 | 50 | 50 |

| Spitzenspannung für verstärkte Isolation [kV] | 20 | 12 | 6 |

| Isolationsstrecke [µm] | 400 | 20 | 8 |

Tabelle. Digitale Isolatoren mit Polyimid zwischen den Trafowicklungen erreichen ähnlich gute Isolationseigenschaften wie Optokoppler - sind aber schneller, altern bei höheren Temperaturen weniger und dämpfen Störsignale besser.

Die Isolationseigenschaften digitaler Isolatoren auf Polyimidbasis ähneln denen von Optokopplern und übertreffen mit 50 Jahren Lebensdauer die Lebensdauer von Motoren bei typischen Arbeitsspannungen. SiO2-isolierte Koppler bieten eine ähnlich hohe Lebensdauer, allerdings nur einen schwächeren Schutz gegenüber Spannungsspitzen mit hoher Energie.

Im Betrieb bei kontinuierlich hohen Temperaturen kann sich die Lebensdauer von Optokopplern nicht wegen eines Durchbruchs im Isolationsmaterial, sondern wegen beschleunigter Alterung der LED reduzieren. Bei 10.000 Betriebsstunden und Temperaturen von über +85 °C reduziert sich das Gleichstrom-Übertragungsverhältnis (CTR, Current Transfer Ratio) des Optokopplers um 10 % bis 20 %. Nach 100.000 Stunden kann dann das CTR bereits um die Hälfte oder mehr gesunken sein.

Integrationsmöglichkeiten

Die in Optokopplern eingesetzten LEDs und optimierten Fotodetektoren sind nicht kompatibel mit der CMOS-Technik. Jede Integration zusätzlicher Funktionen wie z.B. Gate-Treiber, potenzialfreie Strommessung mit Sigma/Delta-ADUs und multidirektionale Datenübertragung erfordert mehrere Chips und macht Optokoppler mit Zusatzfunktionen sehr teuer.

Bei digitalen Isolatoren, in CMOS-Technik gefertigt, mit Transformatoren zur galvanischen Trennung lassen sich die genannten Funktionen einfach ergänzen - entsprechend der stetig zunehmenden Integrationsdichte. Da Transformatoren auch Leistung übertragen können, ist es möglich, die oberen Leistungstransistoren direkt ohne Bootstrap-Schaltung, die in machen Anwendungen problematisch ist, anzusteuern. Digitale Isolatoren mit Transformatoren stehen heute mit integrierten DC/DC-Wandlern, Sigma/Delta-ADUs, Gate-Treibern, I2C-Interface, RS-485-, RS-232- und CAN-Transceivern in einem Gehäuse zur Verfügung.

Digitale Isolatoren in einer Motorsteuerung

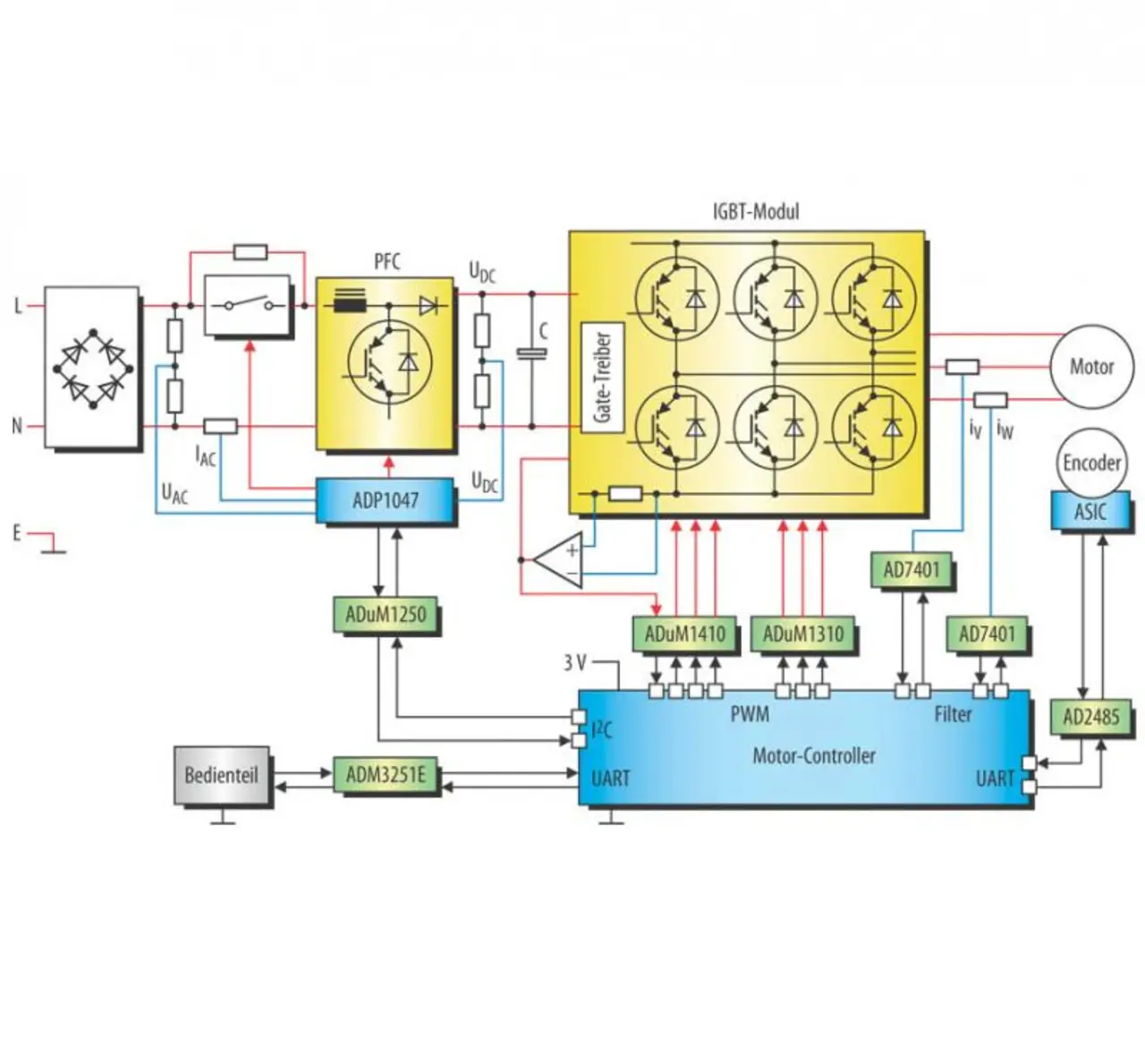

Den Einsatz digitaler Isolatoren zur Signalübertragung über Isolationsbarrieren - Gate-Treiber-, Kommunikations- und Rückkopplungssignale - in einer typischen Motorsteuerung zeigt Bild 4. In der Schaltung werden Sigma/Delta-ADUs mit galvanischer Trennung verwendet, um den Strom in den Motorwicklungen zu messen. Die digitalisierten Messwerte werden von digitalen Filterschaltkreisen am Motorsteuerungs-IC verarbeitet.

Der Positions-Encoder enthält ein ASIC, das die Positions- und Geschwindigkeitsdaten über eine potenzialfreie RS-485-Schnittstelle zum Motorsteuerungs-IC überträgt. Weitere galvanisch getrennte serielle Schnittstellen sind das I2C-Interface zur Leistungsfaktorkorrekturstufe und die RS-232-Verbindung zum Bedienteil. Die PWM-Signale vom Motorsteuer-IC werden über digitale Isolatoren zu den Leistungsstufen übertragen. Angesteuert werden die IGBTs von einem integrierten Gate-Treiber mit Pegelanpassung.

Die Autoren:

Bob Briano ist Marketing and Applications Manager für die Digital Isolation Group bei Analog Devices Inc. Er ist seit 20 Jahren beim Unternehmen beschäftigt und derzeit verantwortlich für die Entwicklung neuer Digitalisolatoren. Bob Briano hat einen Bachelor-Abschluss vom Boston University College of Engineering.

Dr. Aengus Murray ist Motor and Power Control Applications Manager für den Bereich Industrial and Instrumentation bei Analog Devices Inc. Er ist verantwortlich für alle Produkte in der Signalkette in industriellen Motorsteuerungen und Leistungswandlern. Dr. Aengus Murray hat einen Bachelor-Abschluss in Elektrotechnik und promovierte im gleichen Fach am University College Dublin in Irland. Er hat auch bei International Rectifier, Kollmorgen Industrial Drives und der Dublin City University gearbeitet.

- Vorteile der galvanischen Trennung in Motorwechselrichtern ausschöpfen

- Mit hoher Datenrate über die Isolationsbarriere

- Isolationsmaterial und Zuverlässigkeit