Prototypen in der Elektronikentwicklung

Viele Wege führen zum Erfolg

Das Angebot an Tools, die Entwickler bei der Einführung neuer Produkte unterstützen, war noch nie so umfangreich wie heute. Dank der Leistung von Desktop-Hardware, Cloud-Ressourcen und der fortschrittlichen Simulationstools können Entwickler Prototypen virtuell als auch physisch modellieren.

Im virtuellen Bereich ist es heute möglich, nicht nur die Frequenzfähigkeiten und die Rauschpegel von Mischsignal-Schaltungen zu analysieren, sondern auch deren elektromagnetische Verträglichkeit zu beurteilen, noch bevor eine einzelne integrierte Schaltung auf einer Leiterplatte platziert wird. Solche Simulationen können ein hohes Maß an Sicherheit im Hinblick auf das Design einer neuen Elektronik bieten, ohne dass in leistungsstarke Messtechnik investiert werden muss, um eine umfangreiche Analyse eines Schaltungsdesigns durchführen zu können. Eine Simulation kann dazu beitragen, Fehler im Schaltungslayout zu vermeiden, sodass die abschließende Prüfung schnell und einfach mit gemieteten Anlagen durchgeführt werden kann.

Erschwingliche Tools, wie die von Altium oder »LabVIEW« von National Instruments, bieten nicht nur Werkzeuge zur Durchführung von SPICE-Simulationen, welche für die Bewertung der analogen Leistung eines grundlegenden Schaltplans unerlässlich sind, sondern auch Aufgaben, mit denen ermittelt wird, wie gut ein Design nach der Platzierung und Montage funktioniert. Rechner für gestapelte Leiterplatten können beispielsweise die parasitären Effekte bestimmen, die mit den geplanten Leiterbahnen verbunden sind, und Signalintegritätsanalysatoren ermitteln potenzielle Übersprech- und Rauschprobleme.

Jobangebote+ passend zum Thema

Hardware-Prototypenerstellung und Kleinserienproduktion

Trotz der heute verfügbaren Simulationsmöglichkeiten gibt es viele Situationen, in denen nur ein Hardware-Prototyp den Zweck erfüllt. Das Team muss möglicherweise Hardware-Implementierungen verwenden, um Annahmen zu testen, deren Durchführung in der virtuellen Umgebung zu schwierig oder zeitaufwendig wäre. Zum Beispiel muss ein softwareprogrammierter Regelkreis, der auf einem Mikrocontroller laufen soll, in Bezug auf reale Signale in Echtzeit ausgewertet werden, um zu bestimmen, ob er über eine Reihe von Zielszenarien hinweg stabil ist. Ein Software-Befehlssatz-Simulator ist unter Umständen nicht in der Lage, Ergebnisse rechtzeitig zu liefern oder realistische Eingabedaten zu verarbeiten. Ein weiteres Szenario ist die Leistungsbewertung verschiedener Antennen in einem Hochfrequenz-Design (HF), und diese lässt sich besser durch Ausprobieren verschiedener Konfigurationen, die an einen Hardware-Prototyp angeschlossen werden, bewerkstelligen.

Oder es kann der Fall vorliegen, dass ein Projekt so weit fortgeschritten ist, dass Feldversuche und frühe Kundenabnahmetests erforderlich sind. Gerade im Kontext des Internets der Dinge (IoT) ist es wichtig zu sehen, wie mehrere Geräte in einem Netzwerk miteinander und mit der Cloud arbeiten. An diesem Punkt muss das Team die Optionen für die Prototypenerstellung und möglicherweise eine Kleinserienproduktion in Betracht ziehen, um genügend Hardware bereitstellen zu können, damit ein zufriedenstellender Feldversuch möglich ist.

Dem Team stehen einige Optionen zur Verfügung. Welche Option die beste ist, hängt von einer Vielzahl von Faktoren ab. Die Auswahl reicht vom Hinzufügen benutzerdefinierter E/A-Tochterplatinen zu einem bestehenden Einplatinencomputer bis hin zur Bestellung einer Kleinserienproduktion bei einem EMS-Partner (Electronics Manufacturing Services). Wenn bei einem Hardware-in-the-Loop-Test von Kernfunktionen sichergestellt werden soll, dass die Software wie erwartet funktioniert, ist es sinnvoll, einen kompatiblen Einplatinencomputer zu verwenden und eine E/A-Prototypenplatine anfertigen zu lassen, wenn die Standardplatine nicht über die erforderlichen Schnittstellen verfügt oder diese nicht in ausreichendem Maße funktionieren. Auch wenn das endgültige Design ein benutzerdefiniertes Leiterplattendesign erfordert, eventuell unter Verwendung einer anderen Variante des integrierten Mikrocontrollers, liefert der Prototyp genügend nützliche Informationen, um seinen Einsatz zu rechtfertigen, und minimiert Softwareänderungen, die für die Produktionsversion erforderlich sind. Durch Isolierung der benutzerdefinierten E/A auf einer Tochterplatine kann das Team den Zeit- und Kostenaufwand für die Erstellung eines funktionsfähigen Prototyps minimieren.

Maßgeschneiderte Prototypen

Es wird Fälle geben, bei denen die Verwendung einer Kombination aus Standard-Hardware mit benutzerdefinierten E/A nicht so gut funktioniert wie ein benutzerdefinierter Prototyp. Das Testen von Annahmen über die Signalintegrität kann ein Leiterplattendesign erfordern, das dem endgültigen Produktionsmodell möglichst ähnlich ist. Feldversuche erfordern häufig Hardware, die in einen stark eingeschränkten Platz- oder Leistungsbereich passt. Bei der Entscheidung müssen einerseits die Möglichkeit des internen Labors, einen funktionierenden Prototyp zu erstellen, und andererseits die Lieferzeiten und Kosten für die Bereitstellung vollständig montierter Hardware durch einen EMS-Partner ausgelotet werden.

Wenn die Komplexität der Hardware-Teile relativ gering ist, kann eine auf Steckplatinen basierende Option angestrebt werden. Dies kann eine geeignete Wahl für den Fall sein, dass ein Einplatinencomputer mit einer benutzerdefinierten E/A-Tochterplatine kombiniert wird, da die Anzahl der Bauelemente, mit denen die Steckplatine bestückt werden muss, relativ gering ist. Wenn die Bauelemente zum Großteil diskret sind, ist es einfacher, Bauelemente zur Durchsteckmontage zu beschaffen, welche mit Steckplatinen-Plattformen kompatibel sind. Erfahrene Distributoren können Designteams in Bezug auf die Gehäuseoptionen beraten, die für die Prototypenerstellung bereitstehen und die den Übergang zu oberflächenmontierbaren Bauelementen für die Endproduktion unterstützen.

Bedeutung des Gehäuses

Die Gehäusewahl ist ein wichtiger Faktor bei der Entscheidung darüber, ob es besser ist, vollständig bestückte Prototypen bei einem EMS-Anbieter zu bestellen oder einen Teil der Montage im eigenen Labor des Designteams durchzuführen. Ein gängiger Ansatz besteht darin, Tools wie die von Altium und Autodesk zu verwenden, um eine Leiterplatte für einen Prototyp zu erstellen und dann die erforderlichen Bauelemente für das Design im Labor zu montieren. Bei dieser Methode stützt sich das Team auf eine Kombination aus Design-Erkenntnissen und Zugang zu kostengünstigen Laborwerkzeugen und Tests.

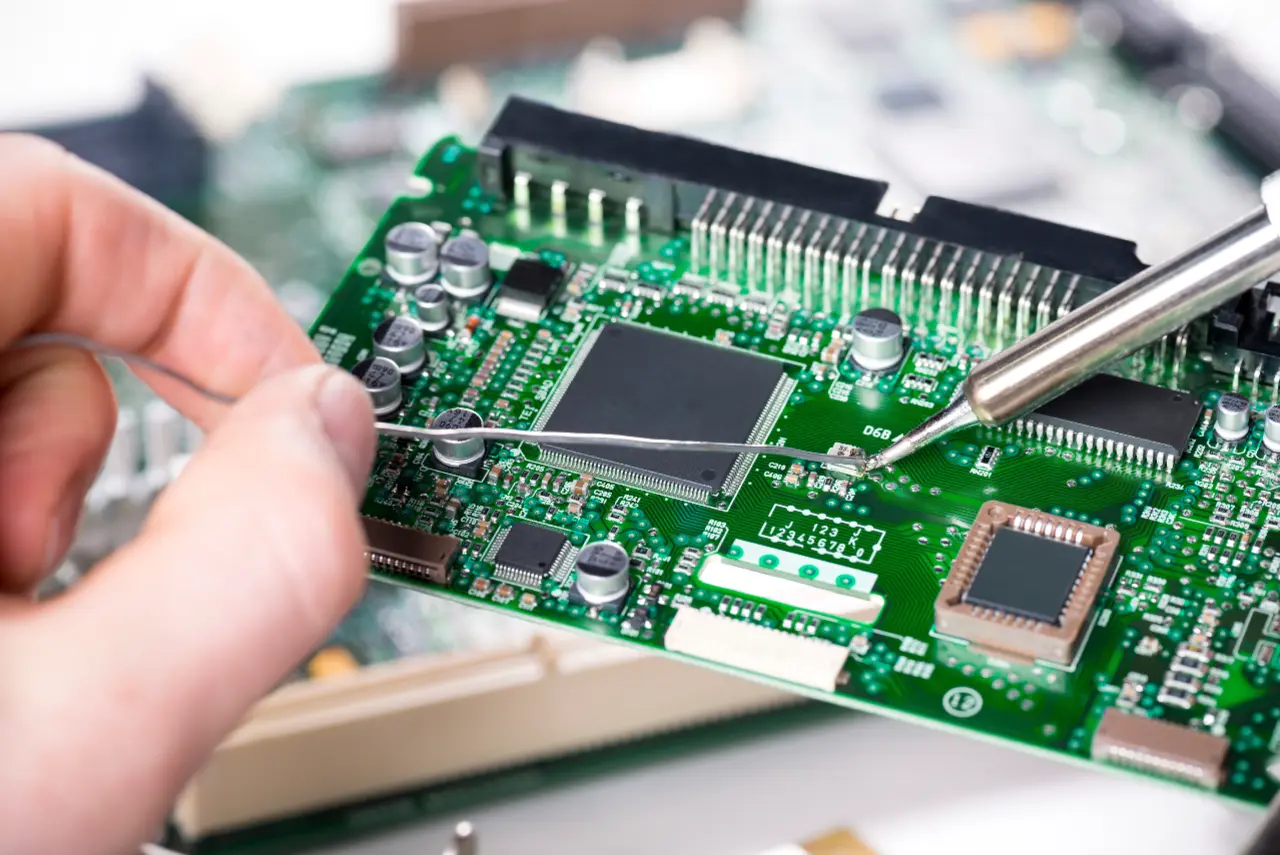

Im Gegensatz zur Steckplatinen-Option können Entwickler nicht nur Bauelemente in Gehäusen zur Durchsteckmontage verwenden, sondern auch solche, die für die Oberflächenmontage ausgelegt sind. Es gibt jedoch praktische Einschränkungen dahingehend, was in einer Laborumgebung realistischerweise montiert und gelötet werden kann. Dies liegt einfach daran, dass es einen Unterschied bei der Genauigkeit zwischen menschlichen Händen und automatisierten Bestückungsgeräten gibt, welche winzige Bauelemente mit einer Präzision im Submillimeterbereich positionieren können. Bis zu einem gewissen Grad hilft die Oberflächenspannung eines heißen Lötmittels dabei, kleine diskrete Bauelemente an die richtige Stelle zu ziehen, vorausgesetzt, das Lötmittel wird relativ genau auf der Oberfläche einer Leiterplatte aufgetragen. Es ist jedoch deutlich einfacher, diskrete Bauelemente in den größeren Gehäusen zur Oberflächenmontage oder in Versionen zur Durchsteckmontage von Hand zu montieren als SMD-Ausführungen im Format 0402 oder kleiner.

In ähnlicher Weise sind Bauelemente zur Oberflächenmontage mit Stiften um den Rand herum, wie etwa Quad Flat Pack-Gehäuse (QFP), einfacher zu platzieren und in einer Laborumgebung zu löten als solche, die eine Ball Grid Array-Bauform (BGA) aufweisen, da der Entwickler vor dem Löten sehen kann, ob die Stifte korrekt ausgerichtet sind. Viele oberflächenmontierbare ICs sind in verschiedenen Gehäusen erhältlich, sodass die QFP-Variante für die Kleinserienproduktion und die Prototypenerstellung und die BGA- oder Chipgrößen-Gehäusevarianten für die Produktion verwendet werden können. Distributoren mit Erfahrung im Design-in-Support können Designteams dazu beraten, welche Bauelemente für einen solchen zweigleisigen Ansatz geeignet sind, bei dem der Prototyp eine Form aufweist und die fertige Leiterplatte die kostengünstigere oder kompaktere Variante verwendet. Simulationstools helfen dabei, mögliche Änderungen bei der Signalintegrität oder dem E/A-Routing zu identifizieren, welche für den Übergang vom Prototyp zur Produktion erforderlich sind.

Laborwerkzeuge zur Unterstützung der Montage im Labor

Es gibt eine Vielzahl von alltäglichen Laborwerkzeugen, wie Lötkolben mit feinen Spitzen, um die Montage im Labor zu unterstützen. Heute ist das Mikroskop ein wesentliches Hilfsmittel für die Montage von Bauelementen mit kleinem Rastermaß auf unbestückten Leiterplatten. Das Stereo-Zoom-Mikroskop bietet üblicherweise eine Ringbeleuchtung, um die präzise Platzierung von Bauelementen sowie die Kontrolle nach dem Reflow-Vorgang zu unterstützen. Ein weiteres wichtiges Verfahren ist die Injektion von Lötpaste. Dabei werden in der Regel mithilfe von Druckluft wiederholt kontrollierte Mengen von Lötpaste auf die Leiterplatte aufgetragen. Die hochgradige Steuerung der Dosierung erleichtert die Montage von Gehäusen wie QFP mit einer großen Anzahl von eng beieinander liegenden Stiften erheblich.

Für die Reflow-Lötarbeiten selbst kann der Entwickler eine Reflow-Heizplatte verwenden, um jeweils kleine Teilbereiche der Platine aufzuschmelzen. Alternativ können alle Bauelemente montiert werden, bevor die Platine in einen Reflow-Ofen im Labor gegeben wird.

Da ein gewisses Maß an Lötfehlern bei allen außer den erfahrensten Entwicklern unvermeidlich ist, sind Test- und Nacharbeitstools von entscheidender Bedeutung. Heizplatten und Heißluftwerkzeuge helfen, fehlerhaft ausgerichtete oder defekte Bauelemente zu entfernen, um den Lötvorgang zu wiederholen. Für Testzwecke ist ein Multimeter ein wichtiges Werkzeug, da sich damit alle sichtbaren Pads und Oberflächenspuren untersuchen lassen, wenn die Konnektivität überprüft wird. Farnell führt ein umfassendes Sortiment an Laborwerkzeugen von Spezialherstellern wie Metcal und Weller auf Lager und verfügt über die erforderliche interne Expertise, um seine Kunden zu den Funktionen und Möglichkeiten dieser Werkzeuge bei der Prototypenmontage und Nacharbeit zu beraten.

Distributoren unterstützen Entwickler

Es gibt viele Optionen und Abwägungen für Designteams, wenn es darum geht, Prototypen während der Produktentwicklung zu erstellen und zu verwenden. Erfahrene Distributoren können hilfreiche Ratschläge dazu geben, welche Bauelemente für die Montage im Labor geeignet sind, in welcher Form die Lieferung an EMS-Partner am besten erfolgen sollte und wie die Gehäuse- und Bereitstellungsoptionen für die Endproduktion angepasst werden können. Darüber hinaus können sie Designteams Tipps zu den besten Werkzeugen geben, die sie im Labor verwenden können, wenn die hauseigene Montage die beste Wahl ist. Jetzt sind nur noch die Phantasie und das Können eines Entwicklers gefragt, um eine Produktidee in die Realität umzusetzen.