Resilienz in der Lieferkette – Teil 2

Die Lösung für die Lieferkette

Zur Lösung des im ersten Teil [3] identifizierten Problems eignet sich ein 3-phasiger Ansatz. Wissen, Intelligenz und Optimierung sind die Schlüssel für ein erfolgreiches „Design for Supply Chain Resilience“.

Im ersten Teil dieser zweiteiligen Reihe zur Resilienz der Lieferkette wurde „das Problem“ beschrieben, das in der gesamten Elektronikindustrie in Bezug auf Störungen in der Lieferkette und deren negative Auswirkungen zu beobachten ist. Diese Auswirkungen haben eine weltweite Schwachstelle ins Rampenlicht gerückt, die sich unter der Oberfläche zusammenbraute und seit vielen Jahren im Stillen wächst.

Diese Entwicklung wurde durch die globale Pandemie noch verstärkt. Heute sind Lieferkettenprobleme täglich in den Schlagzeilen. Jeder von uns erfährt auf die eine oder andere Weise, beruflich oder persönlich, die negativen Folgen dieser Störungen. Die geopolitischen Unruhen, die sich aus dem Krieg zwischen Russland und der Ukraine ergeben, stellen die jüngste Wendung in der Geschichte der Lieferkette dar.

Nachdem das Problem in Teil 1 [3] erkannt wurde, wird nun in Teil 2 „die Lösung“ beschrieben. Diese ermöglicht bisher nicht gekannte Einblicke und gibt Entscheidungshilfen, die der Wertschöpfungskette in der Elektronikbranche ein neues Maß an Widerstandsfähigkeit verleihen. In der Praxis ist die Resilienz der Lieferkette die Fähigkeit einer Lieferkette, angesichts von Veränderungen zu bestehen, sich anzupassen oder umzuwandeln. Laut McKinsey & Company, Dezember 2021, kosteten „Störungen in der Lieferkette ein durchschnittliches Unternehmen 45 % des Jahresgewinns im Laufe eines Jahrzehnts.“ Dies führt zu der Frage: Wie können Unternehmen Risiken steuern und eine widerstandsfähigere Zukunft planen?

Jobangebote+ passend zum Thema

Software – ein Schlüssel zur Problemlösung

Heute gibt es in der Branche mehrere Optionen, die bei der Lösung von Lieferkettenproblemen helfen können. Ein gutes Beispiel hierfür ist Supplyframe NPI. Supplyframe NPI ist eine SaaS-Anwendung, die die Resilienz der Lieferkette im Produktlebenszyklus vom Beginn der Neuprodukteinführung (NPI) an fördert, die Markteinführung beschleunigt, die Stücklistenvalidierung sicherstellt, die Zielkosten optimiert und das Risiko von nachgelagerten Versorgungsunterbrechungen verringert (Bild 1). Im Mittelpunkt von Supplyframe NPI stehen die globale Echtzeitverfügbarkeit und Vorlaufzeiten für mehr als 600 Mio. Komponenten sowie Milliarden von Daten, die über Angebot, Nachfrage, Risiko und die kommerziellen Absichten von Bauteilen erfasst werden. Diese Software richtet sich an Lieferketten-Experten bei OEMs und anderen global tätigen Herstellern. Es ist jedoch wichtig zu beachten, dass dies nicht die Lösung für das Problem allein ist.

Nicht nur abteilungsweise, sondern unternehmensweit

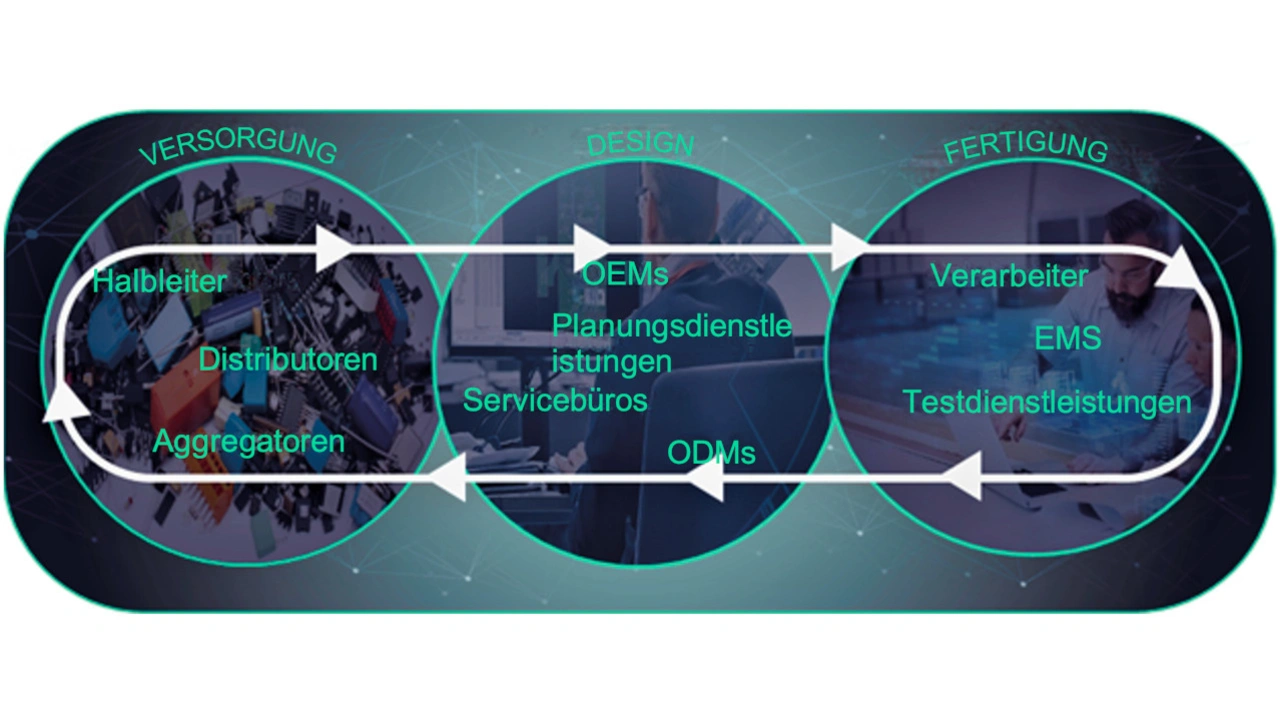

Eine komplette Lösung des Lieferketten-Resilienzproblems muss das gesamte Unternehmen nahtlos mit dem Elektronik-Wirtschaftsökosystem – Lieferung und Fertigung – verbinden, von dem es abhängt, um ein erfolgreiches Produkt auf den Markt zu bringen (Bild 9). Das Herzstück dieser Lösung ist eine ständig aktualisierte, umfassende Komponentenintelligenz.

Für den Systemhersteller wird diese integrierte Quelle KI-gestützter Daten genutzt, um bessere Entscheidungen über den gesamten Produktlebenszyklus hinweg zu treffen: bei der Komponentenrecherche und -auswahl, der Bauteileerstellung, der Designerfassung, der Überprüfung und Analyse der Stückliste, der Überprüfung des Produktportfolios, zum Zeitpunkt der Aufrechterhaltung der Entwicklung und bis hin zum Ende der Produktlebensdauer (EOL).

Es wird eine Lösung benötigt, die vollständig in die Entwicklungsplattform für elektronische Systeme integriert ist und die unsichtbaren Silos in den Unternehmen durchbricht. Auf diese Weise können bessere funktionsübergreifende Entscheidungen getroffen werden. Dies gilt insbesondere während der NPI-Phase, in der mehr als 80 % der Lebenszyklusrisiken und -kosten gebunden sind.

Dieses digital integrierte System reduziert manuelle Eingriffe. Sie wird die Zusammenarbeit fördern, die Transparenz in allen Disziplinen verbessern und Respins zwischen Entwicklung und Fertigung reduzieren – oder eliminieren. Im Grunde genommen verlagert die Software Erkenntnisse über die Beschaffung von Komponenten, z.B. Kosten, Verfügbarkeit, Lebenszyklus, Konformität, in Echtzeit auf den Desktop des Ingenieurs.

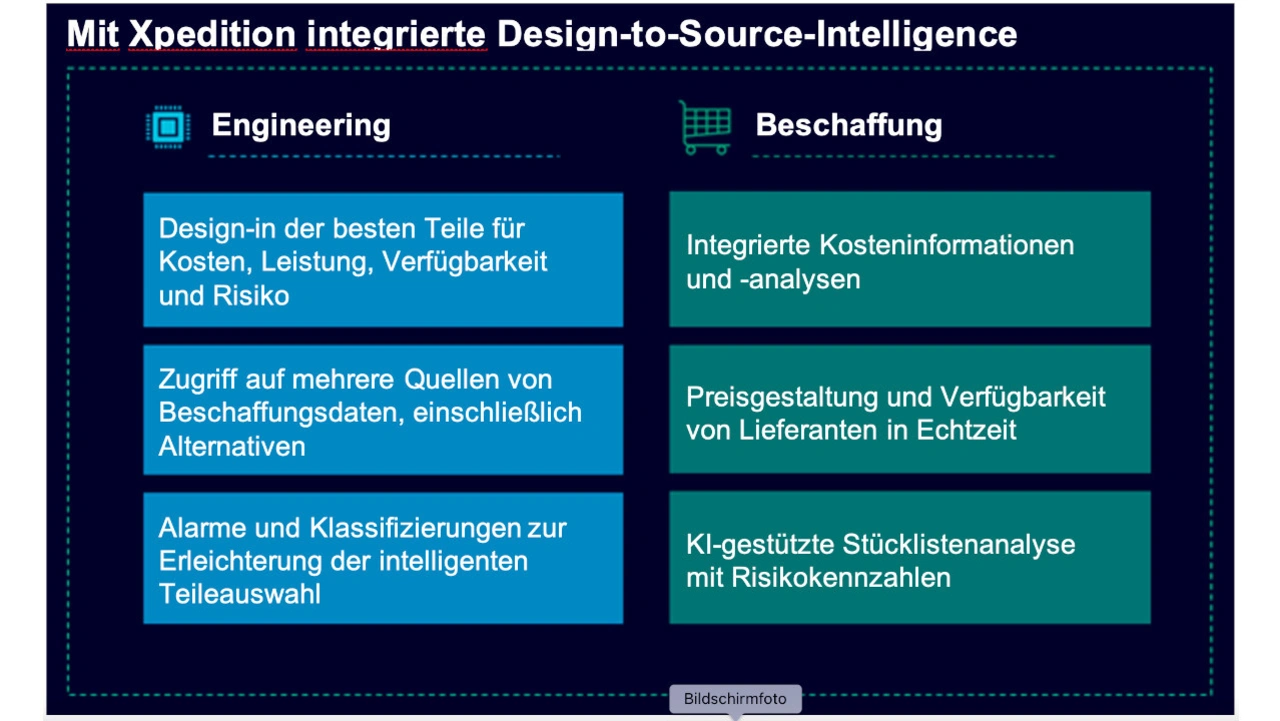

Dies geschieht zusätzlich zu den Leistungs- und elektrischen Parametern und ermöglicht sowohl fundiertere Entscheidungen bei der Auswahl von Bauteilen und bei der Entwicklung als auch eine nahtlose Zusammenarbeit zwischen dem Entwicklungs- und dem Einkaufsteam. Zusätzlich zur Beschaffung von Komponenten von etwa 100 Lieferanten werden den Entwicklern Alternativen und Warnungen für Komponenten mit Risikoeinstufung auf Einzelteil- und Stücklistenebene präsentiert (Bild 10).

Einkauf und Entwicklung besser vernetzen

Durch die optimierte Zusammenarbeit zwischen Beschaffung und Produktentwicklung ist der traditionelle serielle Übergabeprozess nun parallel, transparent und integriert. Vollständig aufeinander abgestimmte Systemhersteller können Störungen in der Lieferkette besser bewältigen, sich anpassen und erfolgreich sein – ein Wettbewerbsvorteil. Letztendlich kann sich die Entwicklung für eine resiliente Lieferkette auszahlen, indem unerwartete Ereignisse in Wachstumschancen umgewandelt werden.

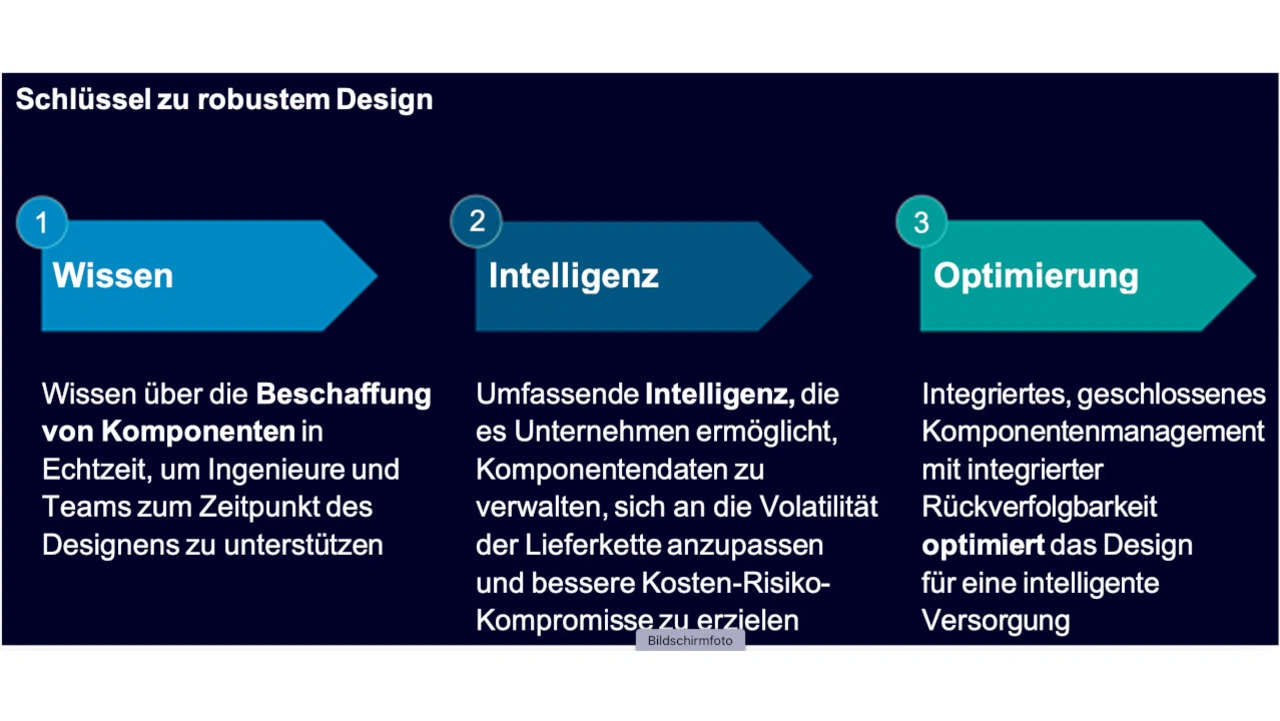

„Designing for Supply Chain Resilience“ unterstützt Entwicklungsorganisationen und kann mit folgenden Schlüsseln für resilientes Design umgesetzt werden, die in drei Phasen zum Einsatz kommen (Bild 11):

- Wissen. In dieser Phase geht es darum, Ingenieure und Teams in Echtzeit mit umfassenden Daten zur Komponentenbeschaffung auszustatten, damit sie fundiertere Entscheidungen über Bauteile treffen können, wenn die Kosten für Änderungen am geringsten sind.

- Intelligenz. In dieser Phase werden die Erkenntnisse aus dem Wissen über die Beschaffung von Komponenten weiter genutzt und mit Bauteileintelligenz gekoppelt. Dies ermöglicht fundiertere Aktionen und Arbeitsabläufe im gesamten Unternehmen, die sowohl Kosten als auch Risiken minimieren. So kann sich das Unternehmen schnell an Versorgungsunterbrechungen anpassen.

- Optimierung. In dieser Phase wird für das Komponentenmanagement ein digitaler Zwilling mit integrierter Rückverfolgbarkeit, nachvollziehbaren Fertigungserfahrungen und KI-gesteuerter Analytik bereitgestellt. Damit können an jedem Punkt der technischen oder geschäftlichen Abläufe die optimalen Entscheidungen getroffen werden.

Siemens EDA unterstützt Ingenieure und Teams beispielsweise in der ersten Phase Wissen mit:

- Cloud-vernetztem Zugriff auf Echtzeit-Informationen über die Beschaffung von Komponenten von ca. 100 Lieferanten zum Zeitpunkt der Entwurfserfassung:

- Preisgestaltung der Komponenten

- Verfügbarkeit

- Compliance

- Lebenszyklus

- Links zu den Datenblättern der Komponentenhersteller.

- Warnungen vor potenziellen Risiken.

Die Wissen-Phase steht bereits heute zur Verfügung, an den beiden Phasen Intelligenz und Optimierung wird noch gearbeitet, sie folgen in Kürze.

Die vielversprechenden und wirksamen Ansätze, die für die Resilienz der Lieferkette entscheidend sind, basieren auf einem dreiphasigen Ansatz. Dieser wird die Arbeitsweise von Unternehmen verändern und die Resilienz der Lieferkette in den Entwicklungsbereich verlagern. Unternehmen können dadurch nicht nur ihren Systementwicklungsprozess optimieren, sondern auch jede Verbindung zu den Akteuren in der globalen Elektronik-Wertschöpfungskette.

Durch die Zusammenführung der Wertschöpfungskette mit dem Desktop des Entwicklungsingenieurs erreichen Systemhersteller ein höheres Maß an digitaler Transformation und die daraus resultierende höhere Rentabilität, da sie in der Lage sind, die Systementwicklung von morgen schon heute zu realisieren.

Der Autor

Stephen Chavez

ist leitender Leiterplatteningenieur mit drei Jahrzehnten Erfahrung. In seiner aktuellen Funktion als Senior Product Marketing Manager bei Siemens EDA liegen seine Schwerpunkte auf der Entwicklung von Methoden, die Kunden bei der Umsetzung einer Strategie für Resilienz unterstützen, sowie auf der Integration der Design-to-Source-Intelligence-Erkenntnisse von Supplyframe in das Design für Resilienz.

Chavez ist IPC Certified Master Instructor Trainer (MIT) für Leiterplattendesign, IPC Certified Advanced PCB Designer (CID+) und Certified Printed Circuit Designer (CPCD). Er ist Vorsitzender der Printed Circuit Engineering Association (PCEA).

- Die Lösung für die Lieferkette

- Literatur