Resilienz in der Lieferkette – Teil 1

Das Problem der Lieferkette

Im ersten Teil dieser zweiteiligen Reihe über die Resilienz der Lieferkette wird das Problem identifiziert, das in der gesamten Branche in Bezug auf Unterbrechungen der Lieferkette und deren negative Auswirkungen zu beobachten ist. Im folgenden Teil 2 geht es dann um die Problemlösung.

Seit mehr als zwei Jahren sorgen Probleme in der Lieferkette für Schlagzeilen und zeigen eine weltweite Schwachstelle auf, die durch die globale Pandemie noch verstärkt wird. Diese Schwachstelle war schon lange vor der Pandemie vorhanden. Sie wuchs im Stillen und wurde ignoriert, bis die Pandemie mit voller Wucht zuschlug. Von den örtlichen Lebensmittelgeschäften und Kaufhäusern bis hin zu lokalen Autohäusern sind leere Regale und leere Parkplätze die negativen Auswirkungen der sporadischen Lieferungen, die ernsthafte Konsequenzen und Störungen verursachen.

Insbesondere in der Elektronikindustrie sind Probleme in der Lieferkette zu einem entscheidenden Faktor geworden, den es zu berücksichtigen gilt. Dies ist eines der wichtigsten Themen, da die Unternehmen nach Wegen suchen, um Fortschritte zu machen und Produkte so schnell wie möglich auf den Markt zu bringen. Leider sind die Kosten für die Geschäftstätigkeit höher als je zuvor und steigen weiter. Beeinflusst wird dies durch eine globale Elektronik-Wertschöpfungskette, die bereits mit dynamischen Marktkräften konfrontiert ist, welche durch die Pandemie und die globale Chipknappheit verstärkt werden.

Jobangebote+ passend zum Thema

Dynamische Kräfte verursachen Sturm

Das gleichzeitige Aufeinanderprallen der heutigen dynamischen Kräfte (Bild 1) hat in der Elektronikindustrie den ultimativen Sturm ausgelöst. Leider ist weder ein sofortiges Ende in Sicht, noch wird es in naher Zukunft eine vorübergehende Erleichterung geben. Es besteht sogar die Gefahr, dass sich die Lage noch weiter verschlimmert, insbesondere als indirekte Folge der globalen wirtschaftlichen Turbulenzen, die sich aus dem Krieg zwischen Russland und der Ukraine ergeben.

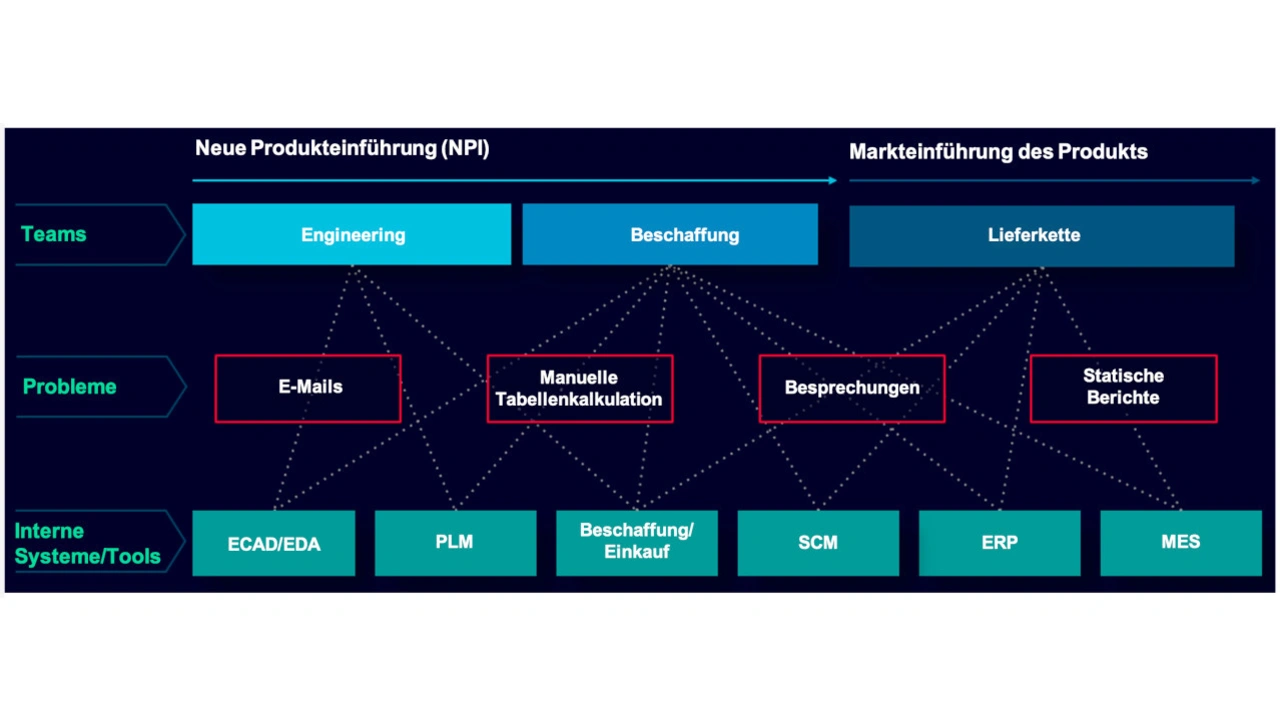

Wird die Arbeitsweise vieler heutiger Unternehmen betrachtet, dann ist ein sehr komplexes, spinnennetzartiges Netzwerk informeller Prozesse zu sehen (Bild 2). Diese bringen innerhalb des Unternehmens noch mehr Herausforderungen mit sich, über funktionale Silos, unterschiedliche Systeme und fragmentierte funktionsübergreifende Entscheidungsprozesse hinweg. Basierend auf meiner jüngsten Erfahrung als leitender Ingenieur für Leiterplattendesign bei einem führenden Unternehmen der Luft- und Raumfahrtindustrie in den letzten zwölf Jahren kann ich dieses komplexe Netzwerk von Kommunikation und Funktionen bestätigen, das größeren Unternehmen innewohnt, die typischerweise ein Konglomerat absorbierter kleinerer Niederlassungen auf der ganzen Welt sind.

Zwei kürzlich durchgeführte Umfragen [1, 2] ergaben, dass 81 % der Befragten berichteten, dass die Verfügbarkeit von Waren teure Spontankäufe erzwungen hat, während 91 % beobachteten, dass Beschaffungsprobleme zu Verzögerungen bei der Produkteinführung geführt haben. In den gleichen Umfragen gaben 79 % der Befragten an, dass Probleme bei der Zusammenarbeit die Einführung neuer Produkte verzögerten, während 63 % angaben, dass die Anzahl der Stücklisten-Iterationen erheblich gestiegen ist. Kürzlich prognostizierte Goldman Sachs ein durchschnittliches Defizit von 20 % bei Computerchips, das weit über 2022 hinaus anhalten dürfte.

Geringe Resilienz der Lieferketten

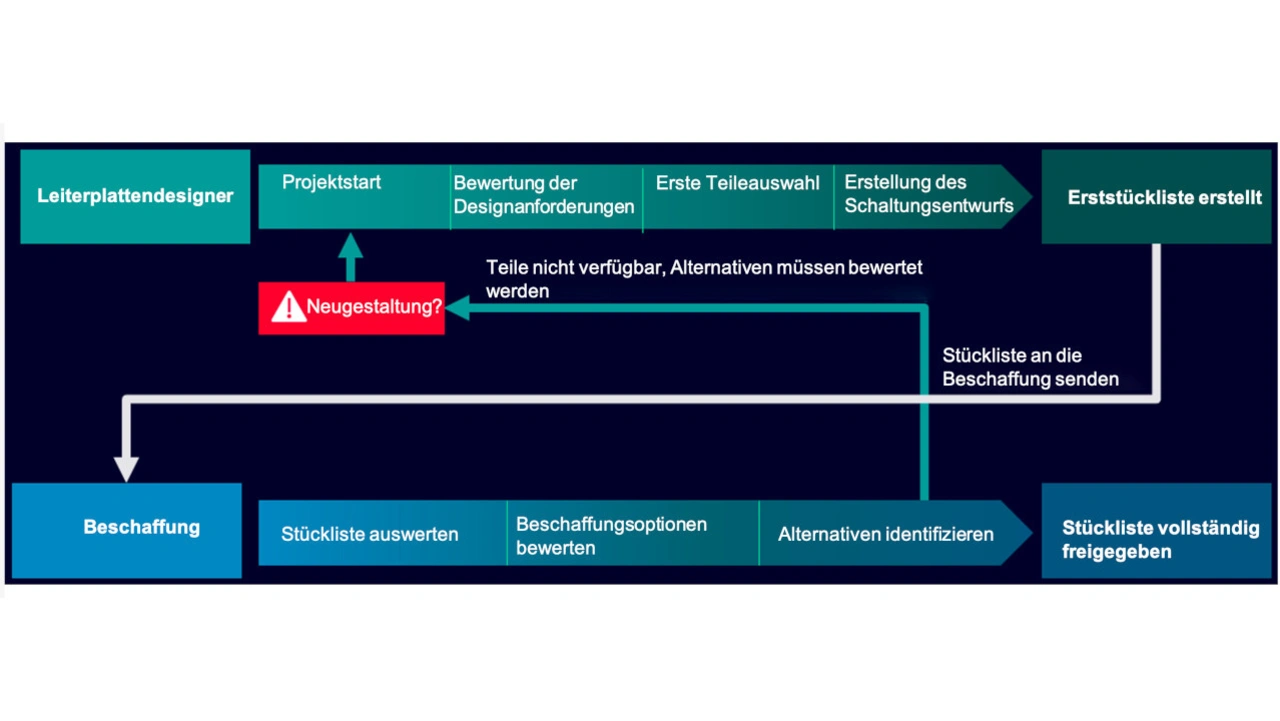

Wer sich eingehend mit dem Problem befasst, das sich speziell auf die heutigen Entwicklungs- und Beschaffungsprozesse bezieht, wird erkennen, dass die Resilienz der Lieferkette in diesen Prozessen nicht inhärent ist. Daher sind viele Unternehmen, die neue Produkte entwickeln, sehr anfällig für Schwankungen in der Lieferkette, da die Übergabe von der Entwicklung zur Beschaffung hochgradig linear verläuft und nicht auf Resilienz ausgelegt ist (Bild 3). Bei der Entwicklung werden mehrere Zyklen der Stücklistenüberprüfung und der Analyse von Alternativen durchlaufen, was zu einer Neukonzeption und/oder einer deutlichen Verlängerung der Zeitpläne führt.

Konkret traten beispielsweise bei einem Kunden bei jedem täglichen Projektmeeting neue Probleme mit der Lieferkette auf. Ob der Mangel an verfügbaren Bauteilen nun bedeutete, dass der Entwickler seine aktuellen Aktivitäten unterbrechen musste, um manuell nach potenziellen, alternativen Bauteilen zu suchen, die nicht in der Master-Bibliothek vorhanden waren, um eine neue Bauteilanforderung für die Bibliothek einzureichen, um eine neue Schaltung zu erstellen, um einen Abschnitt der Schaltung neu zu entwerfen oder ob der Leiterplattenlayout-Designer gezwungen war, einen Abschnitt des Platinenlayouts neu zu entwerfen: die Iterationen und Verzögerungen wurden für das gesamte Entwicklungsteam extrem frustrierend (Bild 4).

Der Dominoeffekt dieser Lieferkettenprobleme, den das Entwicklungsteam empfand, war schmerzhaft und führte zu etwa zwölf Prozessschleifen. In den letzten drei Jahrzehnten sind nie so gravierende Probleme in der Lieferkette aufgetreten.

Unterbrechungen der Lieferkette stören den Entwicklungsprozess

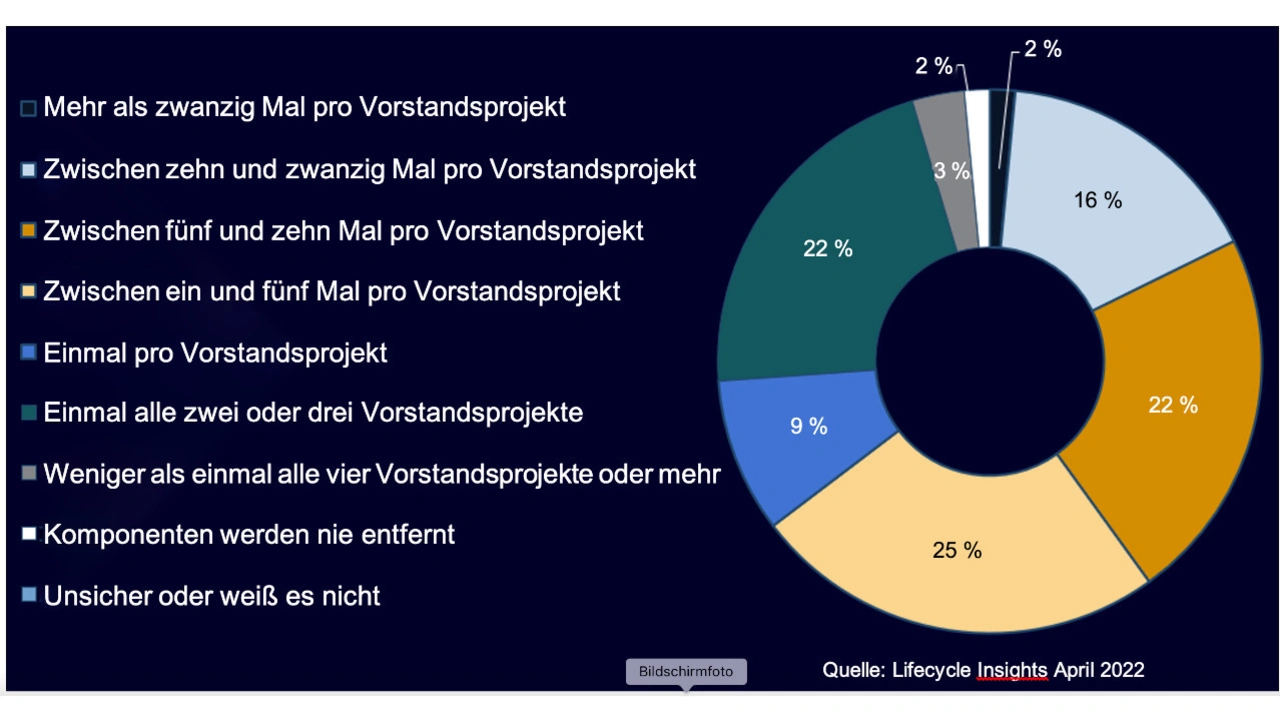

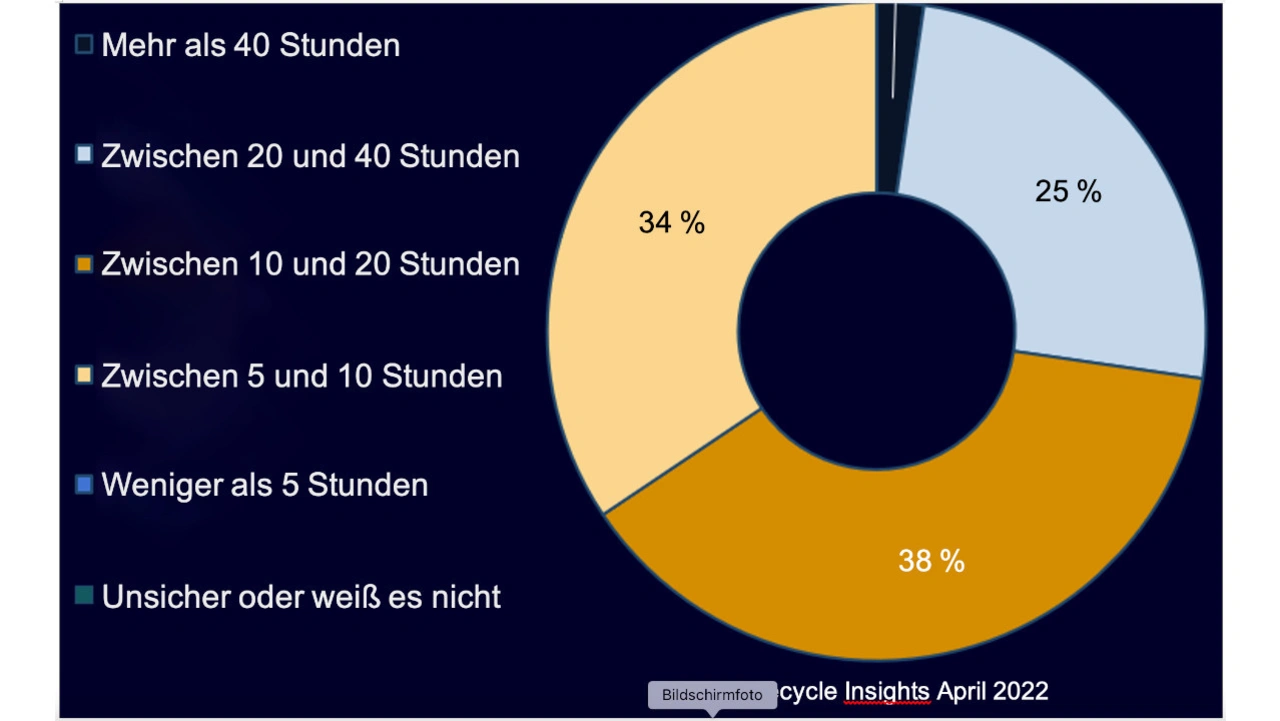

Laut einer von Lifecycle Insights im April 2022 durchgeführten Umfrage sind die negativen Auswirkungen einer Unterbrechung der Lieferkette auf diese linearen Prozesse erheblich und können dem Gesamterfolg eines Unternehmens schaden. Unabhängig davon, ob es sich um einen Anstieg der durchschnittlichen Zeit handelt, die Ingenieure für den Austausch von Komponenten aufwenden, oder um die zusätzliche Zeit, die für die Aktualisierung von Leiterplattendesigns nach dem Austausch einer elektronischen Komponente erforderlich ist, führen Verfügbarkeits-, Lebenszyklus- und Compliance-Probleme weiterhin zu längeren Zeit- und Budgetüberschreitungen. Die in Branchenumfragen und aus anekdotischen Belegen erfassten Kennzahlen sprechen für sich (Bild 5, 6).

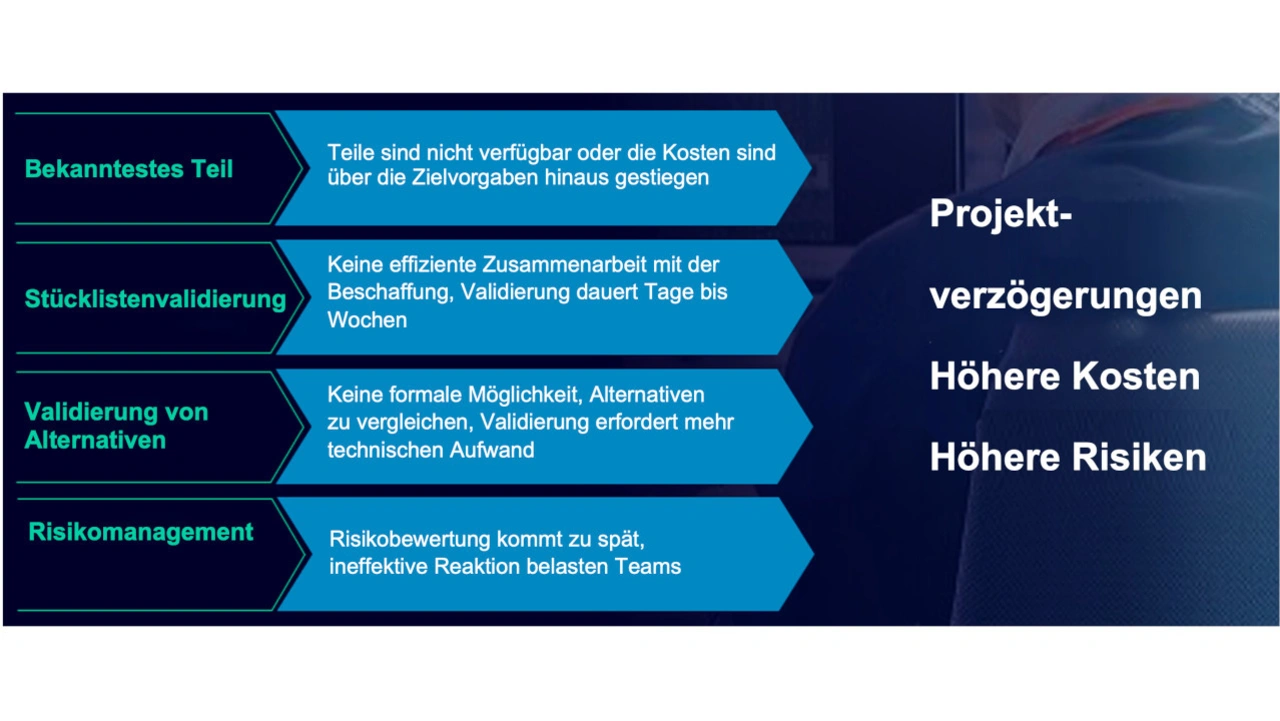

In der gegenwärtigen Situation, in Verbindung mit dem heutigen Beschaffungschaos in der Lieferkette, wird es für Ingenieurteams immer schwieriger, erfolgreich zu sein. Aus der Sicht vieler Teams gibt es vier Hauptbereiche, in denen Störungen in der Lieferkette ihre Projekte beeinträchtigt haben, was unter dem Strich zu Verzögerungen, hohen Kosten und größeren Risiken geführt hat. Die vier Hauptbereiche sind das bekannteste Teil, die Stücklistenvalidierung, die Validierung von Alternativen und das Risikomanagement (Bild 7).

Die Instabilität der Lieferkette wird durch weitere Faktoren verstärkt, die durch die Pandemie noch zunehmen:

- die wachsende Zahl gefälschter Teile, die sich auf das Vertrauen in die Lieferkette auswirken,

- unterschiedliche geopolitische Interessen infolge der Globalisierung,

- Arbeitsunterbrechungen, die sich über alle Branchen hinweg ergeben, und

- die zunehmenden Anforderungen an eine umweltverträgliche Konstruktion.

Empfindliche Abhängigkeit von Zulieferern

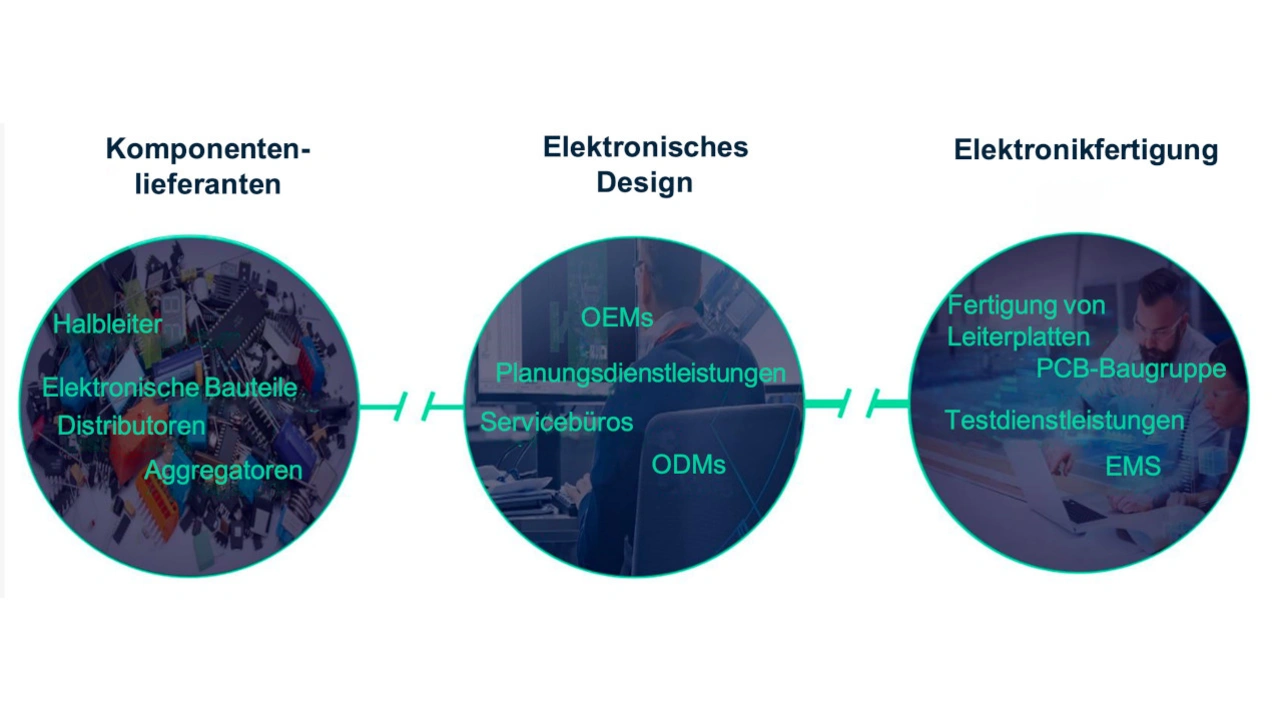

Diese Volatilität verdeutlicht die Abhängigkeit der Systemhersteller von den anderen Unternehmen der Elektronikbranche, auf die sie sich verlassen, um ein erfolgreiches Produkt auf den Markt zu bringen. Dazu gehören Komponentenlieferanten, Produktingenieure und Produkthersteller. Obwohl vor der Pandemie der Wert der Integration dieses Wirtschaftsökosystems erkannt wurde, haben die jüngsten Ereignisse deutlich gezeigt, wie fragil und wichtig es ist, die Herausforderungen zu meistern, die zu Innovationsverlusten, Budgetüberschreitungen und Verzögerungen bei der Markteinführung führen.

Die Wertschöpfungskette in der Elektronikindustrie ist reif für eine digitale Transformation, da die Innovation und die Umsetzung der Produktentwicklung nach wie vor durch Hindernisse beeinträchtigt werden. Wenn die Ungewissheit der Pandemie gezeigt hat, wie Unternehmen die digitale Transformation nutzen, um voranzukommen und sich zu profilieren, ist dies ein wichtiger Beweis dafür, was möglich ist und wie neue betriebliche Paradigmen schnell übernommen werden können.

Was können Unternehmen also in Bezug auf „Das Problem“ tun? In Teil 2 dieser zweiteiligen Reihe werden einige vielversprechende, effektive Lösungen vorgestellt, die für die Resilienz der Lieferkette entscheidend sind. Der dreiphasige Ansatz wird die Resilienz der Lieferkette in den Entwicklungsbereich verlagern. Unternehmen können dadurch sowohl ihren Systementwicklungsprozess als auch jede Verbindung zu den Akteuren in der globalen Elektronik-Wertschöpfungskette optimieren. Durch die Zusammenführung dieser Wertschöpfungskette mit dem Desktop des Ingenieurs erreichen Systemhersteller ein höheres Maß an digitaler Transformation und die daraus resultierende höhere Rentabilität, da sie in der Lage sind, die Systementwicklung von morgen schon heute zu realisieren.

Der Autor

Stephen Chavez

ist leitender Leiterplatteningenieur mit drei Jahrzehnten Erfahrung. In seiner aktuellen Funktion als Senior Product Marketing Manager bei Siemens EDA liegen seine Schwerpunkte auf der Entwicklung von Methoden, die Kunden bei der Umsetzung einer Strategie für Resilienz unterstützen, sowie auf der Integration der Design-to-Source-Intelligence-Erkenntnisse von Supplyframe in das Design für Resilienz.

Chavez ist IPC Certified Master Instructor Trainer (MIT) für Leiterplattendesign, IPC Certified Advanced PCB Designer (CID+) und Certified Printed Circuit Designer (CPCD). Er ist Vorsitzender der Printed Circuit Engineering Association (PCEA).

- Das Problem der Lieferkette

- Literatur