Wärmeableitgehäuse

Embedded-Systeme richtig entwärmen

Embedded-Systeme wie Industrierechner oder Single-Board-Computer geben im Betrieb viel Wärme ab. Diese schadet auf Dauer den eingesetzten Bauelementen. Um die Temperaturen in Embedded-Systemen auf konstant niedrigem Niveau zu halten, gibt es verschiedene Möglichkeiten.

Die Bedeutung von Embedded-Systemen steht außer Frage. Eingebunden in technische Systeme, mit denen sie in Wechselwirkung stehen, führen sie oft lediglich eine, jedoch wesentliche Aufgabe aus. Je nach Einsatzort benötigt die Hardware eine physische Barriere, die sie vor Schmutz und Feuchtigkeit schützt, elektromagnetische Interferenzen (EMI) abschirmt und vor allem eine thermische Stabilität gewährleistet. Aufgrund dessen spielt die Suche nach einem geeigneten Gehäuse für Embedded-Systeme eine wichtige Rolle und sollte beim Entwickeln von Beginn an berücksichtigt werden.

Jobangebote+ passend zum Thema

Kühlrippen erhöhen den Wärmefluss

Elektronische Bauteile dürfen nicht unbegrenzt aufgeheizt werden. Je mehr man sich der vom Hersteller vorgegebenen maximalen Sperrschichttemperatur der Leistungskomponen- ten nähert, desto mehr reduziert sich deren Lebensdauer. Ohne ein Ableiten der Wärme – also der Verlustleistung – an die Umgebung steigt die Temperatur bis zum Überschreiten der zulässigen Sperrschichttemperatur an, was die Leistungskomponenten zerstört. Selbstverständlich liegt beim Entwickeln von Embedded-Systemen ein besonderes Augenmerk darauf, die Verlustleistungen möglichst gering zu halten. Allerdings erschweren die stetig steigenden Rechenleistungen ein Begrenzen der Temperatur. Ein effizientes thermisches Management ist daher essenziell, um die Funktionsfähigkeit und die Lebensdauer der empfindlichen Elektronik zu gewährleisten.

Wärmeableitgehäuse leisten einen wesentlichen Beitrag, um Embedded-Systeme vor Überhitzen und damit zusammenhängenden Fehlfunktionen zu bewahren. Als Wärmeableitgehäuse bezeichnet man ein Gehäuse, welches speziell für Systeme mit hohen Verlustleistungen konzipiert wurde. Es ist so konstruiert, dass es über einen thermischen Kontakt mit dem wärmeproduzierenden Bauteil dessen wärmeabgebende Oberfläche vergrößert. Das Gehäuse nimmt die Wärme auf und kann sie über die vergrößerte Oberfläche effizient an die Umgebung ableiten. Hierbei spielen Größe, Geometrie und das Material des Gehäuses eine wesentliche Rolle, denn sie haben Einfluss auf den Wärmefluss. Sie bestimmen, wie viel Temperatur pro Leistung (Kelvin pro Watt) abgeführt werden kann.

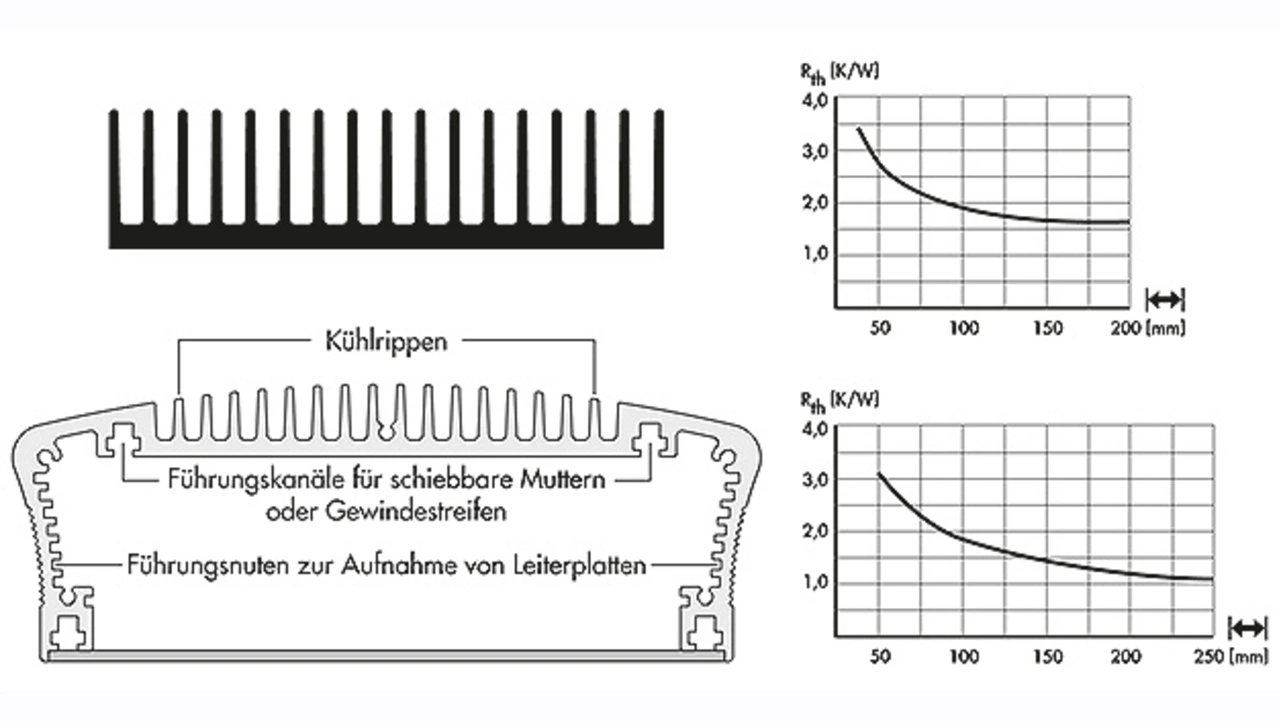

Aufgrunddessen verfügen typische Wärmeableitgehäuse über mindestens ein geripptes Außenprofil. Es ist aus einem Material mit hoher Wärmeleitfähigkeit wie Aluminium gefertigt und gewährleistet die Wärmeableitung an die Umgebung. Die sogenannten Kühlrippen dienen dazu, die Oberfläche des Gehäuses zu vergrößern und den Wärmefluss zu erhöhen.

Geeignetes Kühlkörperprofil auswählen

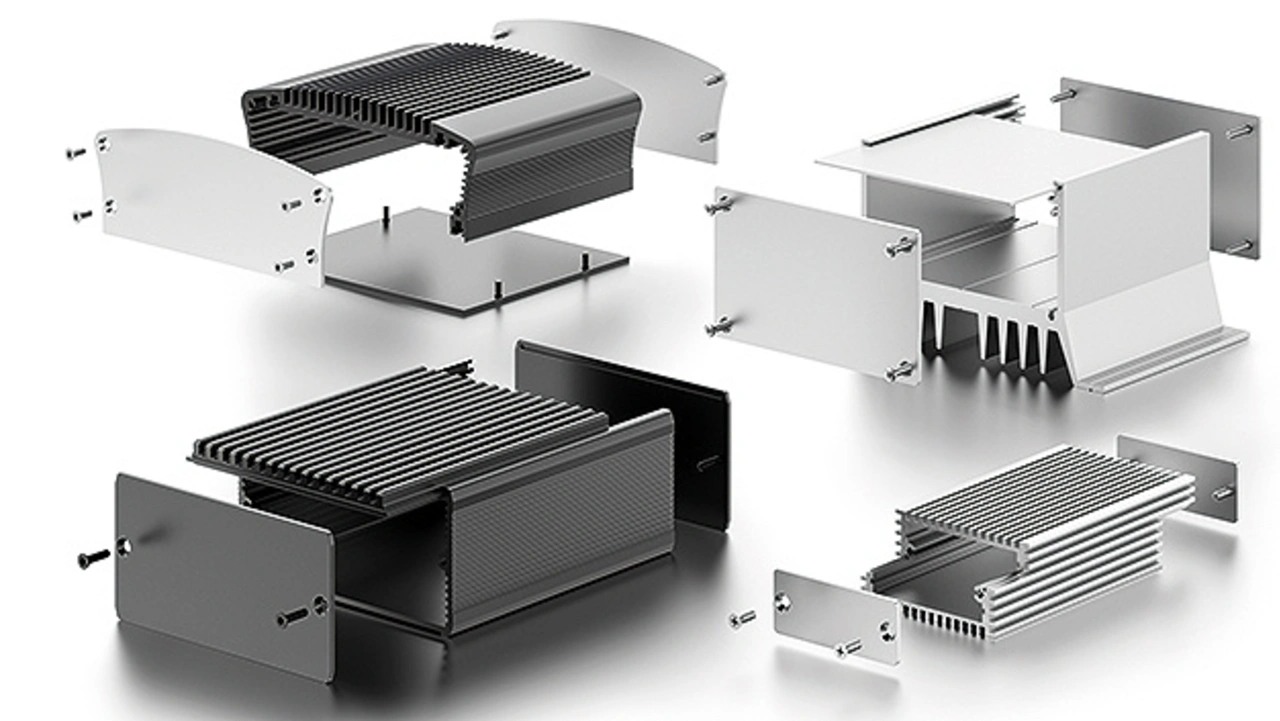

Oft handelt es sich bei dem gerippten Profil um eine U-förmige Ober- oder Unterschale, die in Kombination mit einem anschraubbaren Bodenblech beziehungsweise einschiebbaren Deckblech den Gehäusetubus bildet. Profilhalbschalen, die über keine Kühlrippen verfügen, lassen sich mit einem einschiebbaren Kühlkörper ergänzen (Bild 1).

Bei diesen Gehäusevarianten bestimmen die Halbschalenprofile Höhe und Breite des Gehäuses. Die Länge ist variabel und lässt sich nach Bedarf den anwendungsspezifischen Anforderungen anpassen. Setzt sich der Gehäusetubus aus zwei gerippten Seitenwandprofilen sowie Deck- und Bodenblech zusammen, lässt sich das Gehäuse in der Breite ebenso flexibel herstellen wie in der Länge, da sich die Deck- und Bodenbleche sowie die front- und rückseitigen Deckelplatten problemlos in verschiedenen Maßen anfertigen lassen.

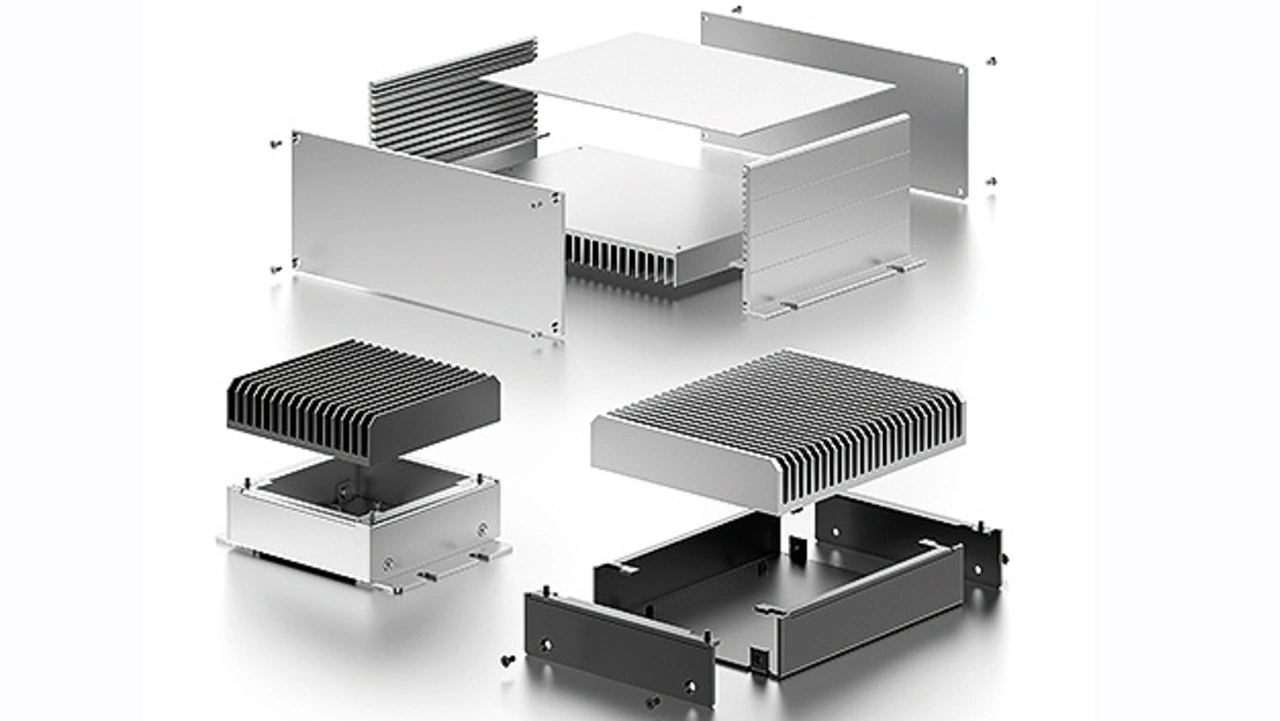

Mehr Freiheit bezüglich der Höhe, Breite und Länge gewährleisten universelle Schalengehäuse mit einer aus Aluminiumblech gefertigten Unterschale. Ein Kühlkörper, der das Gehäuse oberhalb abschließt, ist in seiner Dimension an das Kühlkonzept des Embedded-Systems anpassbar beziehungsweise frei wählbar. Fischer Elektronik offeriert hierzu ein breites Sortiment an Kühlkörperprofilen mit verschiedenen Breiten, Höhen und unterschiedlichen Wärmeableitwerten. Die Gehäusevariante bietet den Vorteil von variablen Gehäuseparametern in Verbindung mit sehr guten Wärmeableiteigenschaften (Bild 2).

Damit Anwender schnell ein geeignetes Kühlkörperprofil beziehungsweise Wärmeableitgehäuse finden, geben Hersteller den Wärmewiderstand in Form von Diagrammen an. Anhand der Diagramme ist der Wärmewiderstand eines Gehäuses oder Profils abzulesen, welcher ausschlaggebend ist (Bild 3).

Zum Berechnen des Wärmewiderstandes ergibt sich folgende Gleichung:

RthK = Wärmewiderstand des Kühlkörpers

Tj = maximale Sperrschichttemperatur

Tu = Umgebungstemperatur (hier ist ein Zuschlag von 10 bis 30 °C zu berücksichtigen)

P = die am Halbleiter anfallende maximale Leistung [W]

RthG = innerer Wärmewiderstand des Halbleiters [K/W]

RthM = Wärmewiderstand der Kontaktierung (Verbindungsfläche) zwischen Halbleiter und wärmeableitendem Kühlkörper [K/W]

Anhand des errechneten Wärmewiderstandes und der Rth-Diagramme kann nun die Auswahl eines geeigneten Kühlkörperprofils beziehungsweise Wärmeableitgehäuses erfolgen.

Die optimale Kontaktierung

Bedingung für eine optimale Wärmeabfuhr ist eine thermische Kontaktierung, die nicht durch unerwünschte Lufteinschlüsse zwischen der Wärmequelle und dem wärmeableitenden Kühlkörper beziehungsweise Gehäuseprofil gestört wird. Um Wärmequelle und Profil bestmöglich zu verbinden, verwenden Entwickler Wärmeleitmaterialien (TIM, Thermal-Interface-Materials). Wärmeleitmaterialen sind beispielsweise Wärmeleitfolien, -pasten oder -kleber, welche Lufteinschlüsse ausfüllen und somit einen besseren Wärmeübergang herstellen (Bild 4).

Details und Zubehör

Das vielfältige Einsatzspektrum von Embedded-Systemen erfordert nicht nur Gehäuse mit sehr guten Wärmeableiteigenschaften. Bedeutend ist ebenfalls das Implementieren der Elektronik. Die Profilschalen und Seitenwandprofile enthalten integrierte Führungsnuten oder T-Nuten, die zur Aufnahme von Montage- und Leiterplatten dienen. In den Schalengehäusen befinden sich fest eingepresste Gewinde-Buchsen, an die man die Leiterplatte befestigt. Ein zweckmäßiges und sicheres Fixieren der Gehäuse ermöglichen optional erhältliche Befestigungselemente.

Profil- oder Blechlaschen mit speziellen Aussparungen für Befestigungsschrauben garantieren selbst in einem Umfeld mit Vibrationsstörungen eine zuverlässige Wand- sowie Deckenmontage. Die schnelle und einfache Montage eines Gehäuses an einer Hutschiene gewährleistet ein stabiles Aluminium-Strangpressprofil, welches über eine spezielle Kontur und eine eingepresste Drahtformfeder aus rostfreiem Stahl verfügt.

Eloxal oder Passivierung?

Standardmäßig bieten Hersteller Wärmeableitgehäuse in den Oberflächenausführungen schwarz eloxiert (SA) oder naturfarbig eloxiert (ME) an. Bei Eloxal handelt es sich um ein elektrisch nicht leitendes Oberflächen-Finish, das dem Aluminium ein gleichmäßiges Erscheinungsbild verleiht und zudem die Widerstandsfähigkeit der Oberfläche gegen Verschleiß und Korrosion steigert.

Für ein Abschirmen gegen EMV-Einwirkungen müssen alle Gehäusekomponenten miteinander elektrisch leitend verbunden sein. Hier empfiehlt sich die elektrisch leitende Passivierung »TP« (Transparent Passiviert). Vorteil der Passivierung ist, dass sie anstelle von Chrom(VI)-haltigen Stoffen Titanfluoride enthält und hiermit den RoHs-Richtlinien entspricht. Die berührungsempfindliche Oberfläche bedarf jedoch nachträglich einer zusätzlichen Oberflächenbeschichtung. Robuste Pulverbeschichtungen besitzen neben einem guten Schutz gegen Korrosion ebenfalls eine hervorragende Festigkeit gegen Verschleiß.

Zum Erhalten der elektrischen Leitfähigkeit werden erst alle Gehäusekomponenten passiviert und anschließend im zusammengebauten Zustand pulverbeschichtet. Auf diese Weise bleiben die Kontaktflächen der Gehäusekomponenten elektrisch leitend. Ein lückenloses Kontaktieren gewährleisten spezielle EMV-Dichtungen. Sie bestehen aus Silikonen oder Elastomeren und enthalten leitende Materialien wie Nickel, Kupfer oder Silber. So passen sie sich den Kontaktflächen der einzelnen Gehäusekomponenten vollflächig an und bilden in einem elektromechanischen System eine elektromagnetische Versiegelung.

Breites Produktsortiment

Ein Gehäuse hat nicht nur die Aufgabe, die Hardware des Embedded-Systems vor Schmutz und Feuchtigkeit zu schützen. Oft besteht die Hauptaufgabe vielmehr darin, die Verlustwärme mittels Wärmeleitung und Konvektion von den Leistungskomponenten weg- und an die Umgebung abzuleiten. Um der wachsenden Nachfrage nach Gehäusen für Embedded-Systeme gerecht zu werden, offeriert die Firma Fischer Elektronik ein breites Produktsortiment von Wärmeableitgehäusen mit unterschiedlichen Formen, Größen und Wärmeableitwerten. Zudem berät und unterstützt sie Kunden kompetent bei der Wahl und Gestaltung eines Gehäuses.

Die Autorin

Bettina Lochen ist als staatlich geprüfte Technikerin im Bereich Gehäuseentwicklung bei Fischer Elektronik beschäftigt.

b.lochen@fischerelektronik.de