Stromintensive Applikationen erfordern neuartige Leiterplattendesigns

Engpässe elegant überbrücken

Fortsetzung des Artikels von Teil 5

Wirelaid-Basiswissen in Stichworten

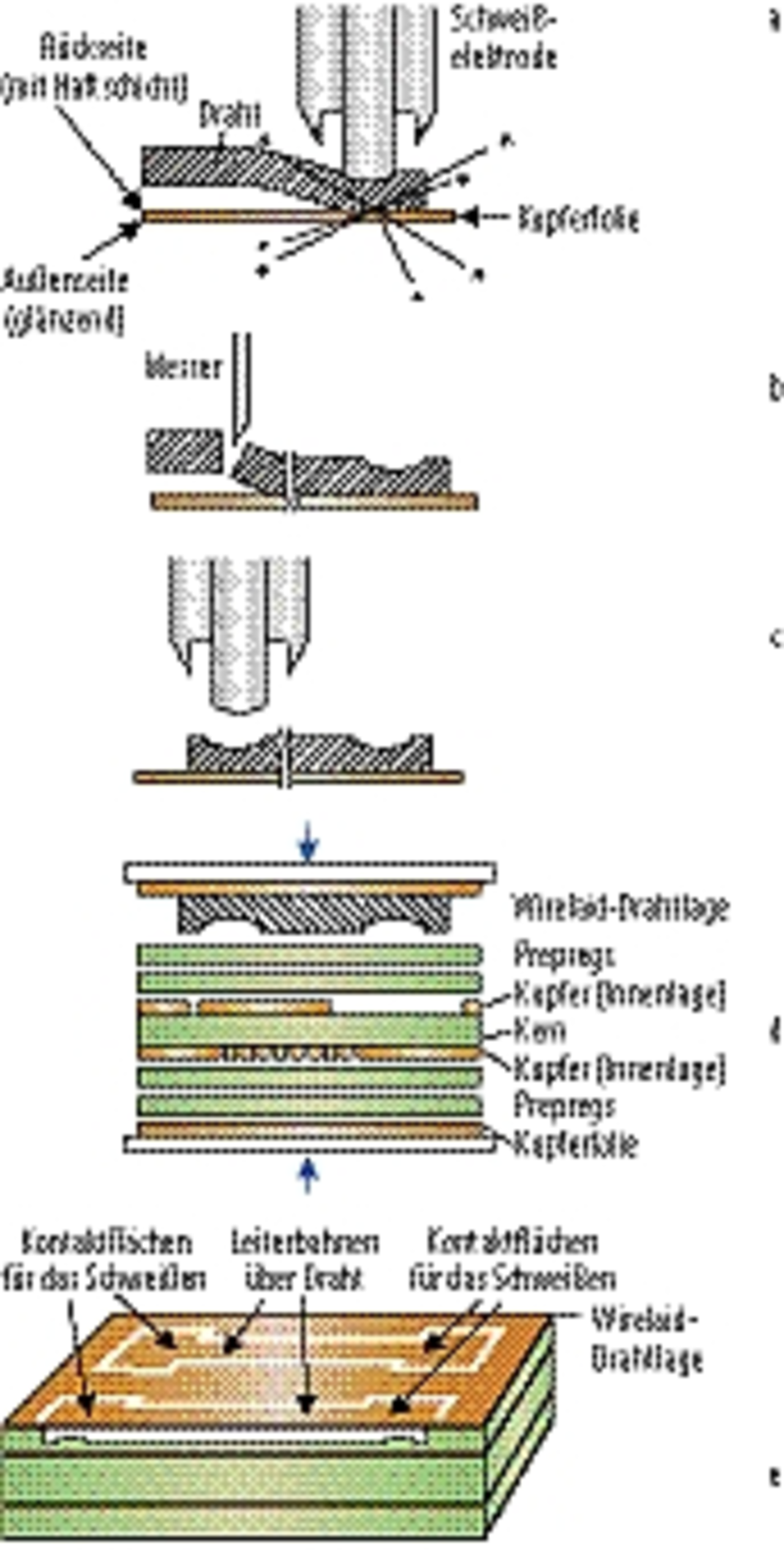

Anstatt Hochstromleiter z.B. mit Hilfe teurer Dickkupfer-Ätztechnik zu strukturieren, können große Leiterquerschnitte auch durch das Hinzufügen von Kupfer realisiert werden. Das ist das Prinzip der Wirelaid genannten Technik. Auf der Rückseite (Treatment) von Standard-Kupferfolien, 35 μm, 70 μm oder 105 μm dick, werden versilberte Kupferdrähte mit angepasstem Querschnitt dem Hochstrom-Layout folgend verlegt. Die mechanische und elektrische Verbindung erfolgt durch Mikro-Widerstandsschweißen. Runddrähte von 0,1 mm Durchmesser bis hin zu Flachdrähten 1,4 × 0,35 mm² können verarbeitet werden.

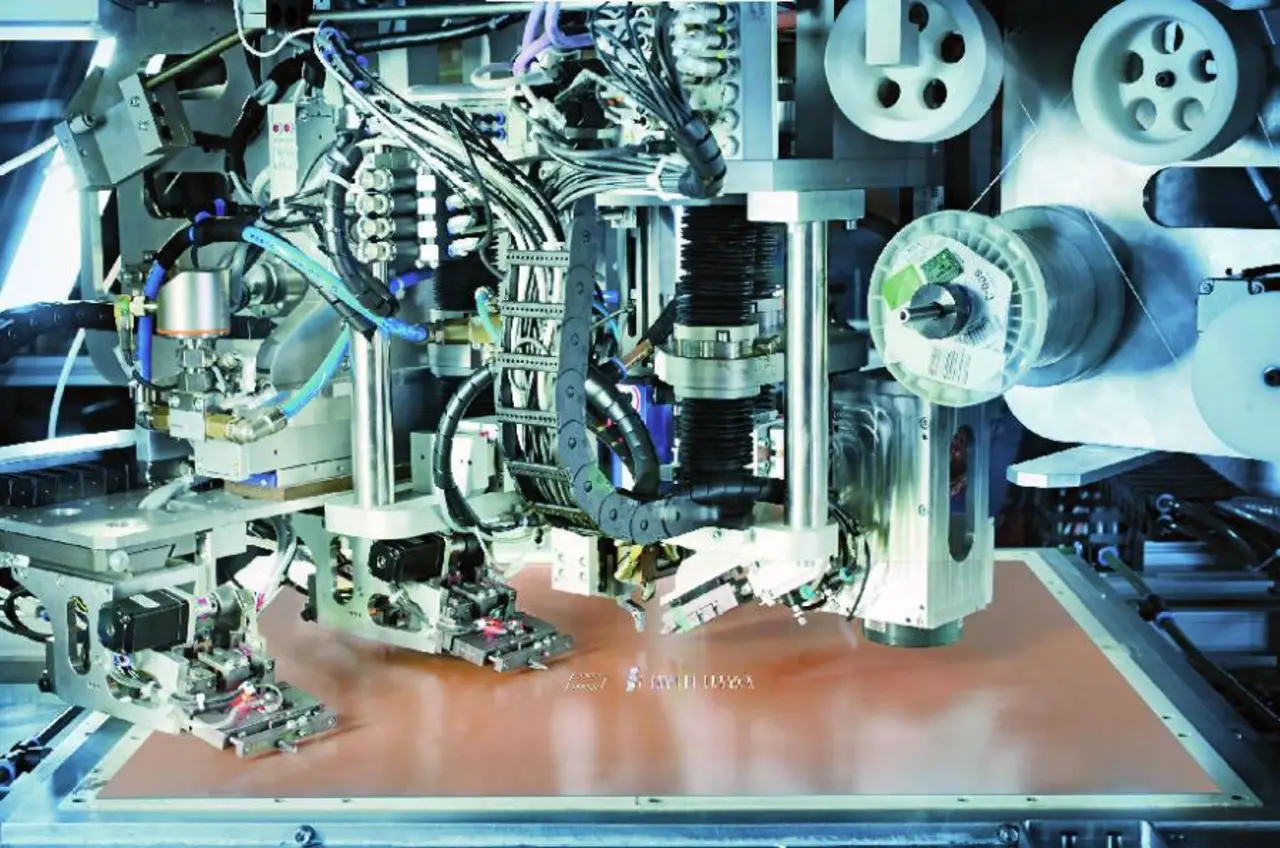

Alle Arbeitsschritte, einschließlich der Drahtzuführung von Standardspulen, laufen vollautomatisch auf einem CNC-gesteuerten Automaten ab (Bild a). Eine Vorbehandlung der Fügepartner, Kupferfolie und versilberter Kupferdraht, ist dabei nicht erforderlich. Der Wirelaid-Automat kann alle gängigen Kupferfolien-Formate der Leiterplattenhersteller verarbeiten.

Der Ablauf im Detail:

Die Kupferfolie wird auf dem Vakuumtisch des Automaten fixiert. Über Kennlöcher werden Position und Lage der Folie optisch registriert. Die erste Schweißposition wird angefahren, und über die kontrollierte Z-Achse werden Niederhalter und Schweißelektrode aktiviert. Der Maschinentisch fährt die zweite Schweißposition an. Dabei wird der Draht aktiv nachgeführt und in der Sollposition niedergehalten, geschnitten und verschweißt. Die Gegenelektrode befindet sich dabei stationär unter der Kupferfolie (Bild b).

Die frei verlegte Drahtlänge beträgt in Abhängigkeit vom Querschnitt 30 mm bis 100 mm. Bei Längen darüber hinaus sorgen zusätzliche Schweißpunkte für sicheren Halt. Mit Runddrähten können abgewinkelte Leiterführungen in einem Zug mit Stützschweißungen an den Eckpunk-ten realisiert werden. Flachdrähte wer-den bis zu den Ecken gezogen, geschnitten und mit der Leiterbahn verschweißt. Dort wird der Flachdraht neu angesetzt, verschweißt und im gewünschten Winkel in der Geraden weiter geführt.

Sind alle Drähte gelegt und an den Enden verschweißt, wird die drahtverstärkte Kupferfolie – Wirelaid-Drahtlage genannt – wie eine normale Kupferfolie weiterverarbeitet und zu einer Leiterplatte verpresst. Wirelaid-Drahtlagen können sowohl für Außenlagen als auch für Innenlagen verwendet werden. Sogar das Stapeln mehrerer Wirelaid-Drahtlagen in einem Multilayer ist möglich. Die Drähte liegen nach dem Verpressen immer im Inneren des Laminates, eingebettet in das Prepeg. Die Außenlagen sind eben und SMT-fähig. Die Stukturierung der Außenlage kann nun entsprechend dem Layout mit Hochstromleiter und Signalverdrahtung auf einer gemeinsamen Ebene vorgenommen werden.

Jobangebote+ passend zum Thema

- Engpässe elegant überbrücken

- Gesucht sind clevere Ideen für Power-PCB-Designs

- Wirelaid-Derivate für dedizierte Anforderungsprofile

- Kostenvergleich für Klein- und Mittelserien

- Weitere Wirelaid-Projekte

- Wirelaid-Basiswissen in Stichworten