Leiterplattentechnik

Beipässe für große Ströme

Aus dünner Kupferfolie geätzte Leiterbahnen bilden einen Engpass für hohe Ströme. Das Verbreitern der Leiterbahnen kostet Fläche und hilft wenig. Die Wirelaid-Technik verstärkt Leiterbahnen selektiv - mit im Basismaterial eingebetteten Drähten.

Bestimmend für die Strombelastung einer Leiterbahn als konstantem Widerstand ist die daraus resultierende Erwärmung gemäß dem Jouleschen Gesetz. Die maximal zulässige Erwärmung auf der Leiterplatte wird vorgegeben durch die verwendeten Basismaterialien und den geplanten Einsatzbereich der Baugruppe.

Beispielhaft gibt die IPC-Richtlinie 2152 [1] Auskunft über die Erwärmung von Leiterbahnen bestimmter Querschnitte in Abhängigkeit von der Strombelastung: z.B. ausgehend von einer Kupferkaschierung von 105 µm Dicke wäre für einen gewünschten Leiterquerschnitt von 1 mm² eine Leiterbahnbreite von rund 10 mm erforderlich. Die Belastung dieser 10-mm-Leiterbahn mit 10 A, 20 A oder 30 A würde nach IPC-2152 zu einer Leiterbahnerwärmung von 5 K, 20 K oder rund 46 K führen.

Derart breite Leiterbahnen sind nicht nur unpraktisch, sondern sie behindern die wirtschaftliche Nutzung der Leiterplattenfläche für Verdrahtung und Bestückung. Es müssen also andere Methoden gefunden werden, um für große Stromstärken geeignete Leiterquerschnitte auf Leiterplatten zu realisieren.

Hierzu bieten sich unterschiedliche Methoden an:

- Parallelschalten mehrerer dünner Leiterbahnen, die in einem Multilayer übereinander gestapelt werden. Dies hat zum Einen den Vorteil, dass die Außenlagen der Leiterplatte mit dünner Kupferfolie (z.B. 35 µm) auch für feine Leiterbahnen und SMT-Bautele mit hoher Anschlussdichte genutzt werden können. Zum Anderen wird kein spezieller Ätzprozess zum Strukturieren der Leiterzüge benötig. Dafür steigt aber die Lagenanzahl und dementsprechend auch Aufwand und Kosten für die Leiterplattenherstellung. Es lassen sich auch nicht beliebig viele Lagen zu einem Multilayer verpressen, so dass diese Methode nur begrenzt sinnvoll anwendbar ist.

- Dickere Kupferkaschierung. Bis zu 400 µm dicke Kupferkaschierung lässt sich ätztechnisch noch mit vertretbarem Aufwand strukturieren. Mit einer 400 µm dicken Leiterbahn lassen sich deutlich höhere Stromstärken übertragen als mit parallel geführten 35 µm oder 70 µm dicken Leiterbahnen. Allerdings werden die Kanten der Leiterbahnen durch den einseitigen Ätzprozess stark hinterätzt, so dass feine Leiterbahnen nicht aus dicken Kupferfolien hergestellt werden können. Auf Außenlagen mit 0,4 mm Kupferblech lassen sich folglich nur Bauteile mit großem Anschlussabstand platzieren. Zur Abhilfe können die Kupferbleche ins Innere eines Multilayers wandern, damit außen dünne Kupferfolien für feine Leiterbahnen und moderne SMDs eingesetzt werden können. Der Aufbau von solchen Dickkupfer-Multilayern ist aber deutlich aufwändiger als mit dünnen Innenlagen. Insbesondere dann, wenn nur wenige dicke Leiterbahnen benötigt werden.

Eine andere Methode ätzt die Dickkupferfolie in den nicht für hohe Stromstärken genutzten Bereichen von der Rückseite (die dem Basismaterial zugewandte Seite) her auf „Standarddicke“ ab, um so den Mehrlagenaufbau – außen dünne, innen dicke Kupferfolien – einzusparen und auf der Außenlage dicke Hochstrom- und dünne Feinst-Leiterbahnen gemeinsam realisieren zu können.

Es gibt noch weitere Methoden wie z.B. das Bestücken der Leiterplatte mit Drähten oder das passgenaue Einsetzen von Stromschienen in Ausfräsungen im Basismaterial. Beide Methoden führen zu leistungsfähigen Leiterquerschnitten, stehen jedoch der weitgehend automatisierten Herstellung und Weiterverarbeitung der Leiterplatten entgegen.

Wirelaid – Kupfer gezielt addieren

Anstatt Hochstromleiter z.B. mit Hilfe teurer Dickkupfer-Ätztechnik zu strukturieren können große Leiterquerschnitte auch durch hinzufügen von Kupfer realisiert werden. Das ist das Prinzip der Wirelaid genannten Technik. Auf der Rückseite (Treatment) von Standard-Kupferfolien, 35 mm, 70 mm oder 105 mm dick, werden versilberte Kupferdrähte mit angepasstem Querschnitt dem Hochstrom-Layout folgend verlegt. Die mechanische und elektrische Verbindung erfolgt durch Mikro-Widerstandsschweißen. Runddrähte von 0,1 mm Durchmesser bis hin zu Flachdrähten 1,4 x 0,35 mm² können verarbeitet werden.

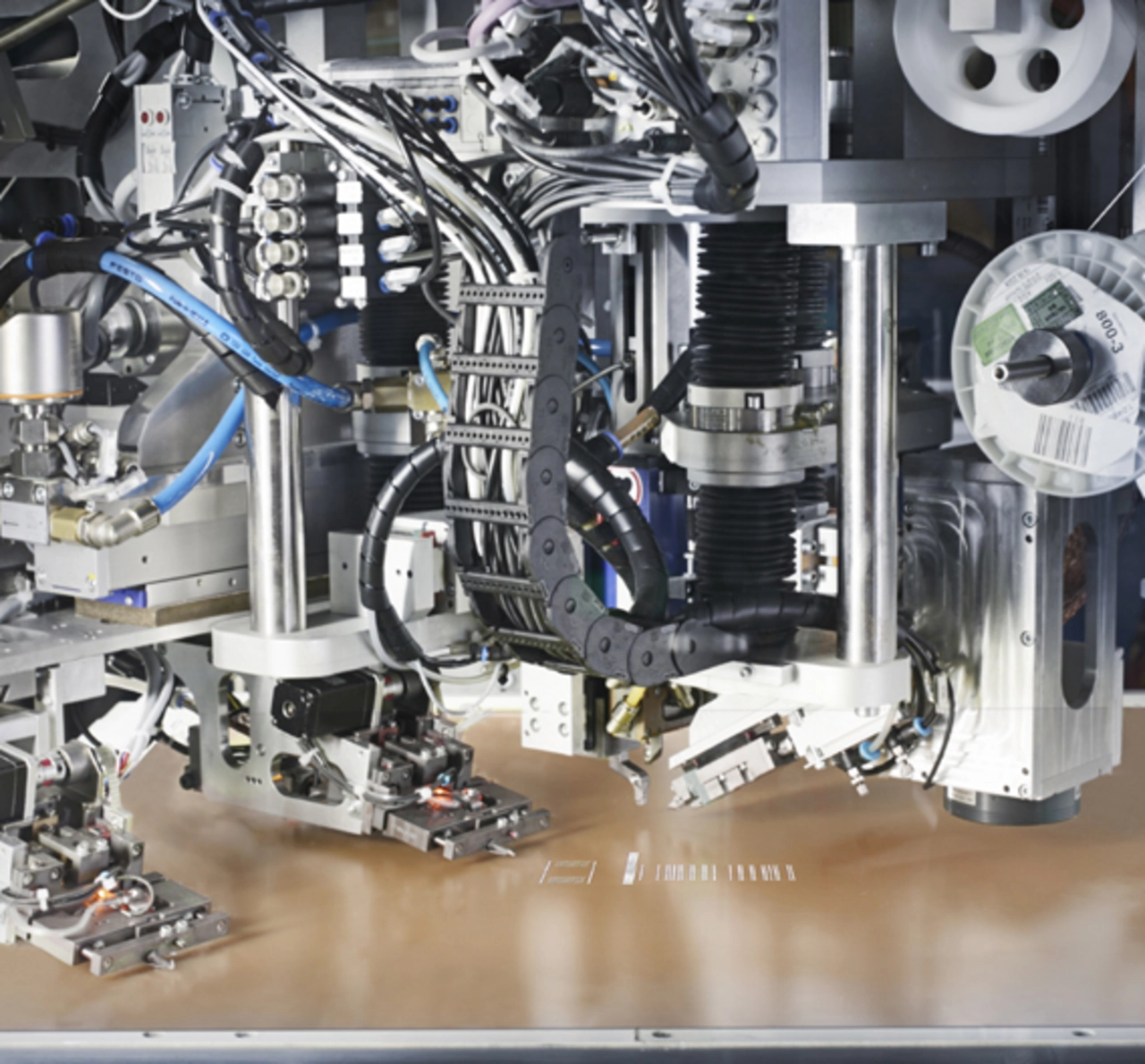

Alle Arbeitsschritte, einschließlich der Drahtzuführung von Standardspulen, laufen vollautomatisch auf einem CNC-gesteuerten Automaten ab (Bild 1). Eine Vorbehandlung der Fügepartner, Kupferfolie und versilberter Kupferdraht, ist dabei nicht erforderlich. Der Wirelaid-Automat kann alle gängigen Kupferfolien-Formate der Leiterplattenhersteller verarbeitet.

- Beipässe für große Ströme

- Drähte in der Leiterplatte einbetten