Plasmadust-Verfahren ermöglicht Beschichtung bei niedrigen Temperaturen und geringen Partikelgeschwindigkeiten

Chemiefrei Beschichten mit »Mikropulver«

Fortsetzung des Artikels von Teil 1

Chemiefrei Beschichten mit »Mikropulver«

Beschichtung temperatursensibler Substrate

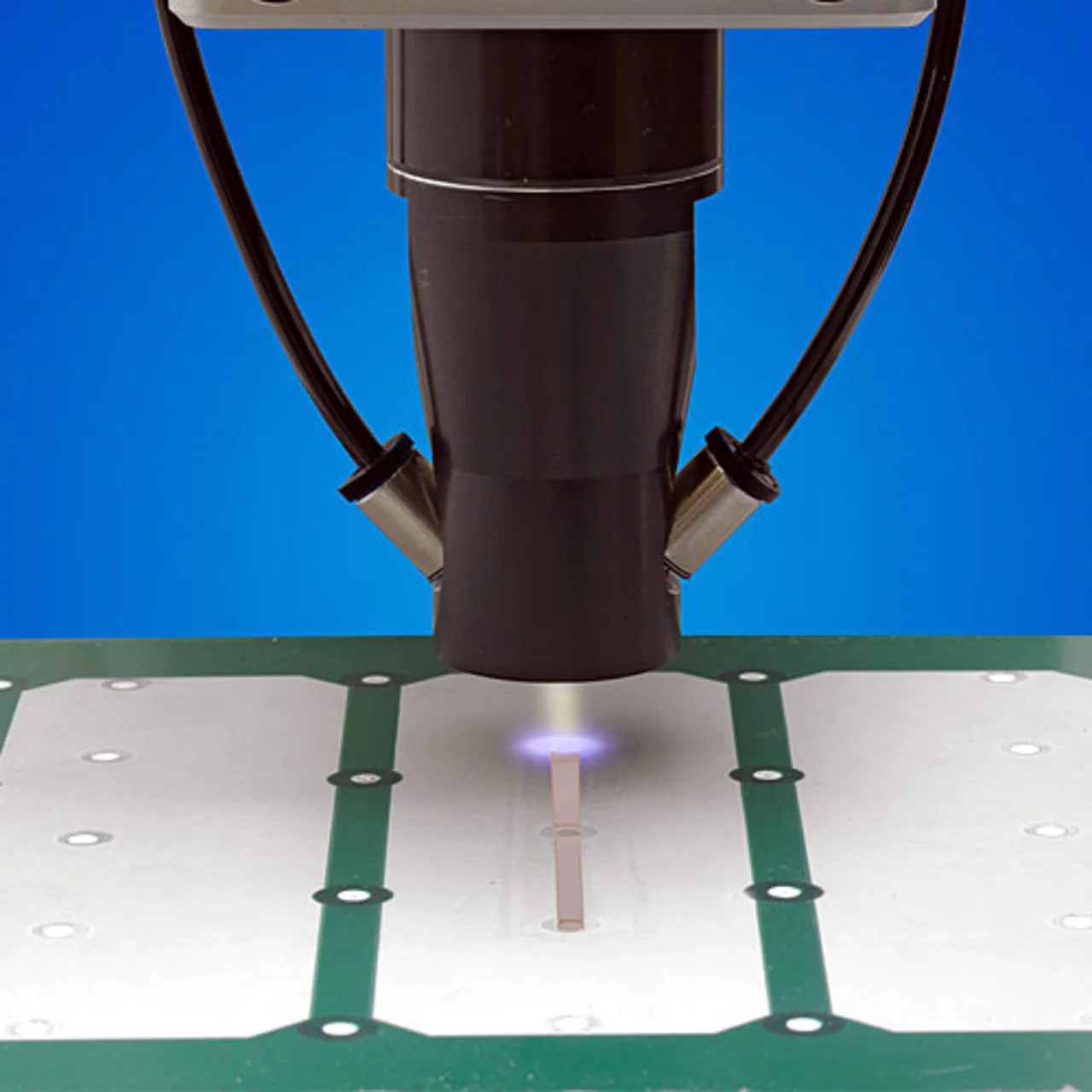

Vorteil dieser Technologie ist zum einen die gegenüber bekannten Prozessen wie etwa Plasmaund Flammspritzen deutliche niedrigere Temperatur, die unter Atmosphärenbedingungen bei maximal 120 Grad Celsius liegt. Zum anderen sind es die im Vergleich zu anderen Verfahren, z. B. Kaltgas- und Plasmaspritzen, geringeren Partikelgeschwindigkeiten. Durch diese physikalischen Eigenschaften lassen sich mit dem Plasmadust-Verfahren auch auf sehr dünnen und/oder temperatursensiblen Substraten wie Kunststoffen, Folien und Papier zusammenhängende Schichten in unterschiedlichen Dicken und Porositäten abscheiden.

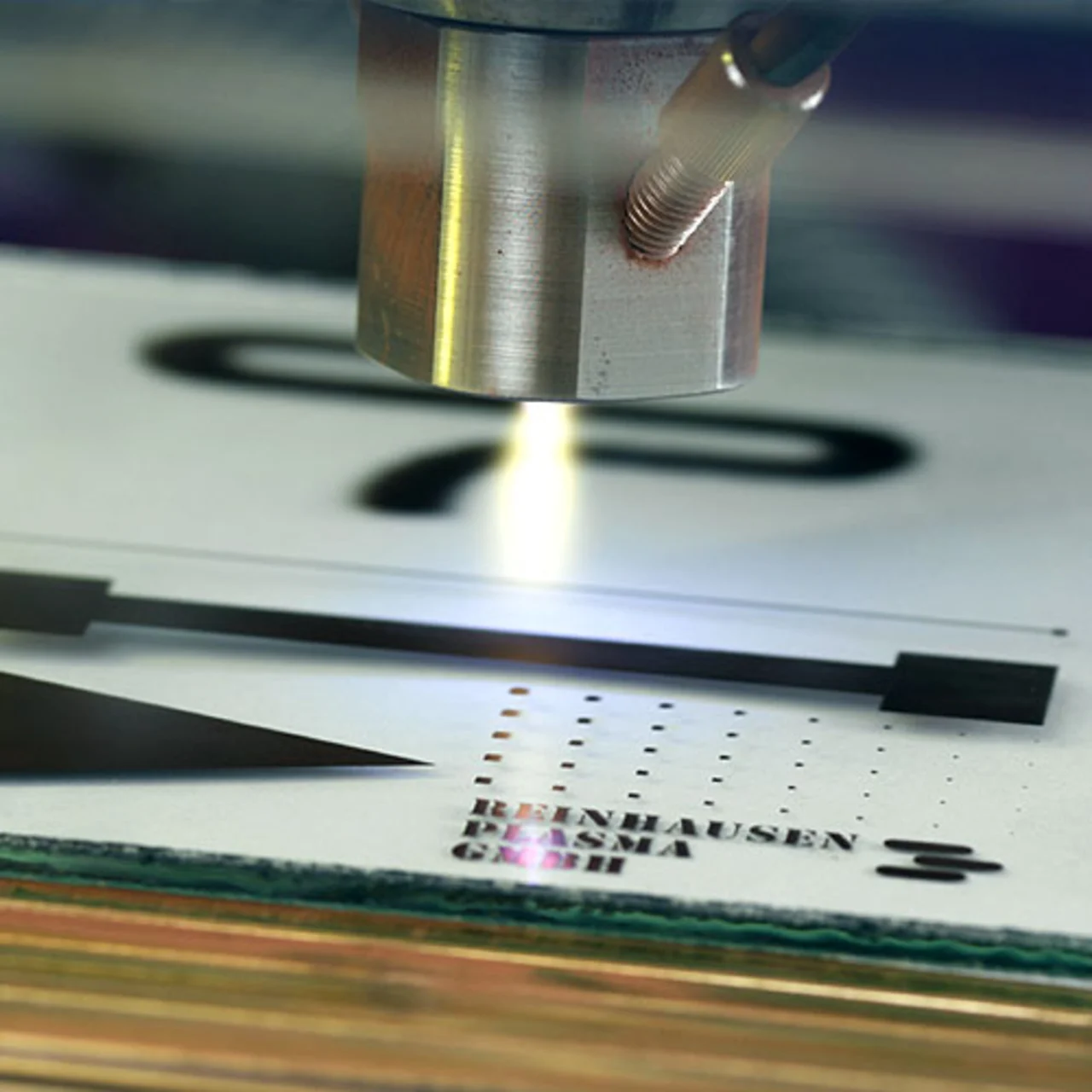

Verarbeitbar als Beschichtungsmaterialien sind praktisch alle Stoffe, die sich pulverisieren und schmelzen lassen. Dazu zählen Salz, Gold, Kupfer, Aluminium, Zinn, Bismut, Tellurit, CIGS, Polymere, Thermoplaste, Glas und keramische Werkstoffe. So lässt sich beispielsweise Salz als Flussmittel in einem trockenen und kontrollierbaren Prozess abscheiden. Bei der Fertigung von Printed Circuit Boards (PCB) ermöglicht die Plasmadust-Technologie, Leiterbahnen mit Hilfe einer Schablone direkt auf das Board aufzubringen. Einsparpotenziale ergeben sich durch kürzere Herstellungszeiten sowie den Einsatz preiswerterer Kunststoffe. Weitere Anwendungen der Plasmadust-Technologie sind beispielsweise die umweltschonende und effiziente Waferbeschichtung, Metallisierung und Kontaktierung von Solarzellen, Herstellung flexibler Leiterplatten und Schichten für das EMC-Shielding.

Jobangebote+ passend zum Thema

Abscheiden lassen sich auch halbleitende Materialien wie Bismut und Tellurit etwa für elektrische Schaltsysteme und die kostengünstige Herstellung von Generatoren für die Thermoelektrik. Das Aufbringen einer Primerschicht auf Gummi- und Kautschukoberflächen für Verbundsysteme aus Metall-Gummi ist ebenso möglich wie die Erzeugung funktionaler und dekorativer Schichten.

Unter Energieaspekten kann sich das neue Verfahren ebenfalls sehen lassen. Da die reaktionsfreudigen Mikro- beziehungsweise Nanopulver bereits bei geringen Temperaturen aufschmelzen, erfordert der Beschichtungsprozess gegenüber konventionellen Verfahren deutlich weniger Energie.

So wird beispielsweise für die Beschichtung/Metallisierung einer Grundfläche von einem Quadratmeter nur etwa 1/10 bis 1/100 der für thermische Spritzverfahren erforderlichen Energie verbraucht. Das Plasmadust-System lässt sich in Fertigungslinien ebenso problemlos und schnell integrieren wie in Rolle-zu-Rolle-Verfahren. (zü)

- Chemiefrei Beschichten mit »Mikropulver«

- Chemiefrei Beschichten mit »Mikropulver«