Mit 5G und smarter Sensorik

Die Produktion digitalisieren

Adaptive Herstellungsprozesse passen sich an das Bauteil an und sparen Produktionskosten. Mit 5G-fähigen Funksensoren lassen sich auch komplexe Bauteile adaptiv fertigen.

Durch prozessintegrierte Sensorik können verschiedene Prozessdaten – wie Schwingung, Temperatur und Lageposition – erfasst und drahtlos übertragen werden, um zukünftig aus diesem konstanten Datenstrom einen adaptiven Herstellungsprozess abzuleiten. Aktuellen drahtlosen Übertragungstechniken, die in der Produktion eingesetzt werden (Bluetooth oder WLAN mit Latenzzeiten von 4 bis 100 Millisekunden) fehlt die Echtzeitfähigkeit für das Abbilden und Steuern von hochdynamischen Prozessen.

Der 5G-Mobilfunkstandard bringt die Grundvoraussetzungen für drahtlose Datenübertragung in adaptiven Produktionsanlagen mit: kurze Latenzzeiten unter einer Millisekunde, Datenraten bis zu 10 Gbit/s und die Möglichkeit, in eng abgesteckten Funkzellen zahlreiche Geräte gleichzeitig betreiben zu können. Prozesszustände und Maschinenabweichungen können so rechtzeitig erfasst werden, um Bauteile in hoher Qualität und kurzer Produktionszeit zu fertigen.

Jobangebote+ passend zum Thema

Adaptive Produktion in der Luft- und Raumfahrt

Triebwerkskomponenten werden in engen Toleranzen gefertigt. Ein Beispiel sind BLISK-Bauteile für den Turbinenbau: Die dünnwandigen, verdrehten Schaufelprofile erfordern einen präzisen Zerspanungsprozess, um Eigenresonanzen während der Bearbeitung zu vermeiden und Oberflächenfehlern vorzubeugen. Zur Überwachung und Steuerung dieses Prozesses müssen Messdaten bauteilnah und ohne Verzögerung erfasst werden. Beim Fräsprozess bewegt sich das Fräswerkzeug sehr schnell durch das Bauteil. Der Toleranzbereich des Schaufelprofils kann innerhalb von wenigen Millisekunden durchlaufen sein. Die Latenz der Datenübertragung muss entsprechend kurz sein. Bei kritischen Frequenzen kann dann direkt in den Produktionsprozess eingegriffen und dieser auch gegebenenfalls gestoppt werden. Die aufgenommenen Prozessinformationen stehen als virtuelles Abbild des Werkstücks in Form eines digitalen Zwillings zur Analyse, wie beispielsweise einer Prozessoptimierung und Fehlerrückführung, zur Verfügung.

Der schwedische Mobilfunkausrüster Ericsson prognostiziert, dass ein frühzeitiger Prozesseingriff durch eine 5G-unterstützte, adaptive Produktion mittels prozessintegrierter Sensorik weltweit jährlich 360 Mio. Euro bei der Fertigung von BLISK-Bauteilen einspart [1].

Flexible Datenerfassung mit 5G-Multisensor

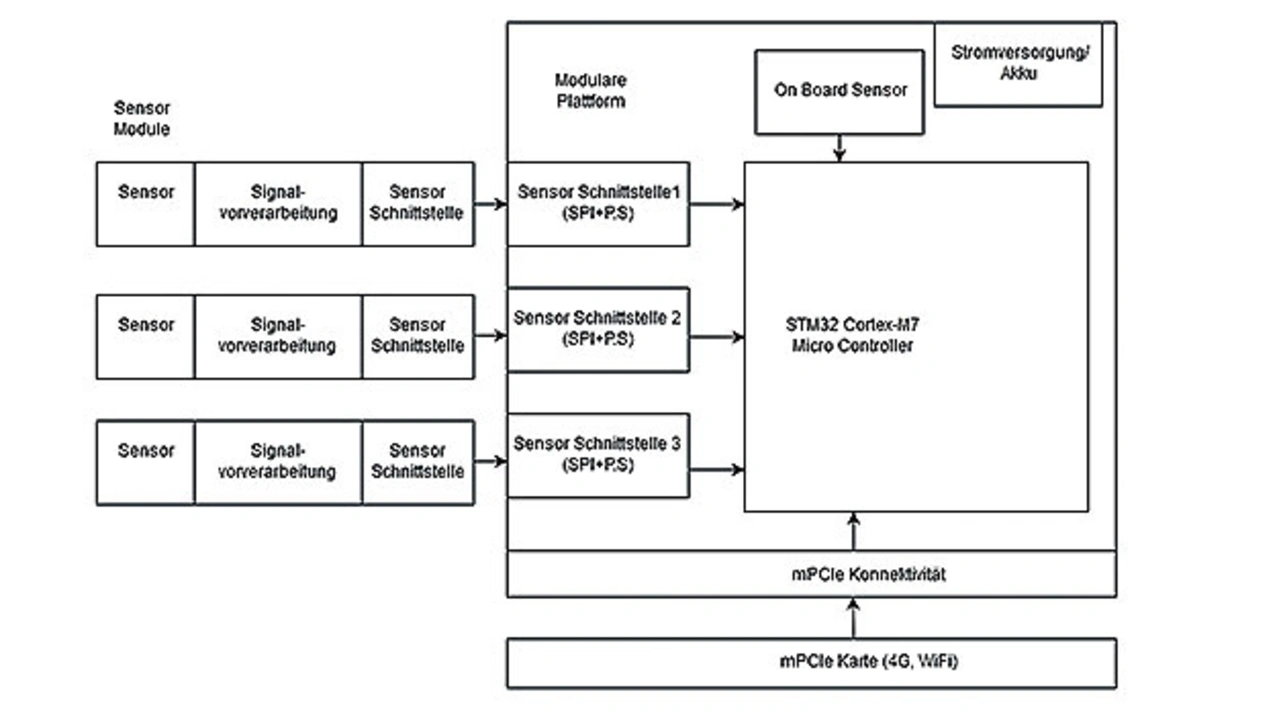

Am Fraunhofer IPT wurde ein modularer 5G-Multisensor entwickelt (Bild 1), mit dem ein flexibles Überwachungssystem aufgebaut werden kann. Er verfügt über drei Hardware-Schnittstellen, über die beliebige Sensormodule angeschlossen werden können.

Je nach Anwendungen können unterschiedliche Prozessgrößen und -parameter des Bauteils oder der Maschine mit einer Datenrate von bis zu 10-20 kbit/s erfasst werden. Konfiguriert wird der Sensor über Softwareschnittstellen. Entsprechend der angeschlossenen Sensoren können Abfragefrequenzen, Datentypen und Meta-Daten konfiguriert werden. Statusparameter des Sensors wie CPU-Temperatur und Energieversorgung können abgefragt und zur Überwachung des Sensors genutzt werden. Die Datenübertragung erfolgt über Ethernet oder ein Mini-PCIe-Modul für Funkkarten. Dadurch kann der Multisensor sowohl in einer 4G- als auch in einer 5G-Netzwerkinfrastruktur durch Austauschen der Funkkarten betrieben werden.

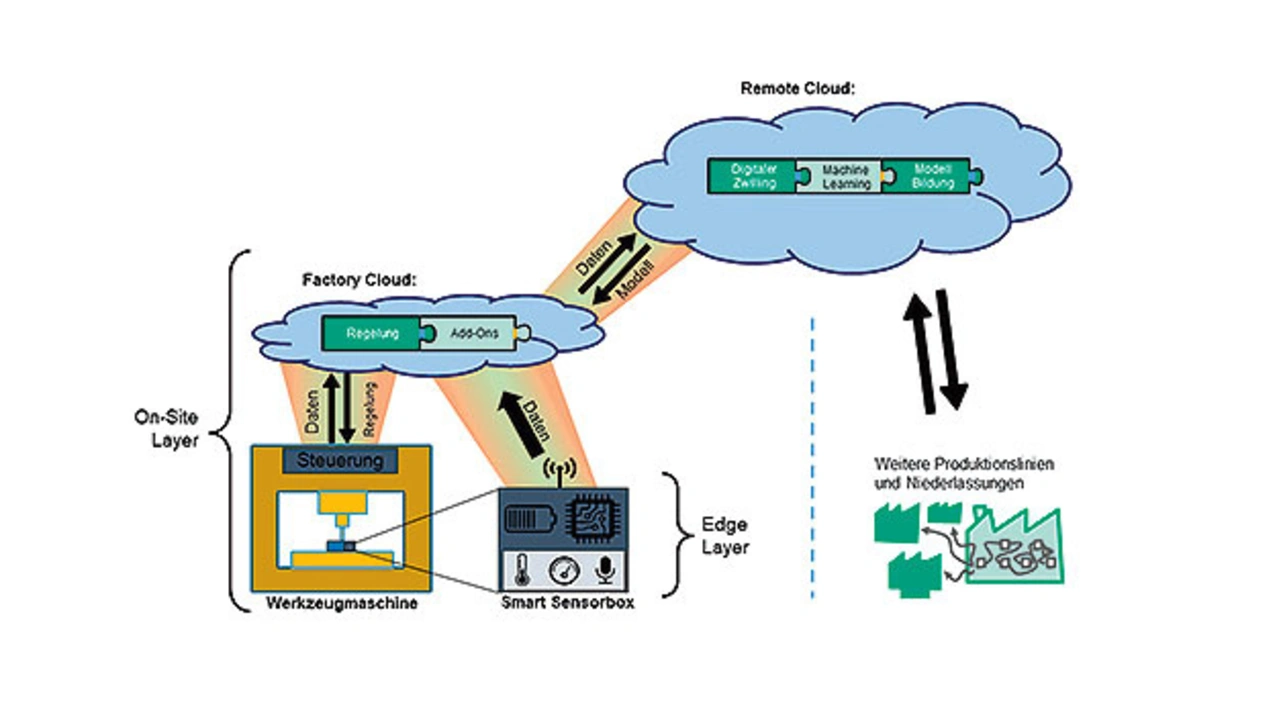

Für die Bauteilüberwachung von BLISK-Komponenten wird ein Vibrationssensor sowie ein Neigungs- und Orientierungssensor am Multisensor betrieben. Alle Daten der Sensoren werden in Echtzeit an eine Factory Cloud weitergeleitet und dort verarbeitet. In einer solchen prozessnahen Cloud können latenzkritische Aufgaben erledigt werden, wie zum Beispiel Datenvorverarbeitung, Steuerungsaufgaben und Eingriffe in die Feldebene. Für aufwendige und zeitunkritische Berechnungen werden die Daten in einer Remote Cloud gespeichert. In dieser werden Big-Data-Analysen, Digitale Zwillinge und Prozessmodelle erzeugt. Diese Modelle können durch den bidirektionalen Austausch wieder in der Factory Cloud genutzt werden, um so eine kontinuierliche Optimierung des Prozesses und der Werkstückqualität zu garantieren.

5G-Industry Campus Europe

Um Sensor-Cloud-Systeme in der Industrie zu testen und weiter zu erforschen, entwickelt das Fraunhofer IPT mit sieben weiteren Industriepartnern im Projekt »5GSensPRO« ein modular erweiterbares Sensor-Cloud-System für bestehende Maschinen. Das System umfasst Sensorik, Steuerungs-, Auswerte- und Visualisierungssoftware, Schnittstellen und Kommunikationsprotokolle, um hochdynamische Produktionsprozesse zu überwachen und adaptiv steuern zu können. Das System wird anschließend in das 5G-Mobilfunknetz in der Maschinenhalle des Fraunhofer IPT integriert und getestet. Entstehen soll eine flexible Produktionsumgebung mit ausschließlich drahtloser Datenübertragung.

Das Sensor-Cloud-System wird auf die Herstellung von Turbomaschinenbauteilen ausgelegt. Die Sensoren befinden sich direkt auf dem Bauteil und sind damit unmittelbar in den Fertigungsprozess integriert. Die Sensor- und Maschinendaten werden vorverarbeitet und in der Cloud als Teil eines Digitalen Zwillings abgelegt. Produzierende Unternehmen können so nicht nur das Produktionsergebnis, sondern auch Wartungsbedarf und Ausfallrisiken zuverlässiger als bisher prognostizieren.

Im Jahr 2018 wurde in Zusammenarbeit mit Ericsson in der Maschinenhalle des Fraunhofer IPT ein voll funktionsfähiges 5G-Netzwerk in Betrieb genommen, um den Einsatz von 5G in einer realen Produktionsumgebung zu untersuchen.

Die 5G-Forschungsumgebung wird im Zuge des Projekts »5G-Industry Campus Europe« zu einer standortübergreifenden 5G-Infrastruktur erweitert. Sie wird rund 1 km² des Campus Melaten in Aachen inklusive vier Maschinenhallen mit einem flächendeckenden 5G-Netz im Frequenzbereich 3,7 bis 3,8 GHz abdecken und über ein zusätzliches 4G-Netz verfügen. Es handelt sich dabei um ein privates Netzwerk, das logisch und physisch von einem öffentlichen Mobilfunknetz getrennt ist. Nur autorisierte Geräte werden darauf zugreifen können. Infrastruktur wird zudem für den industrienahen Test von 5G-Sensorik, Logistikausrüstung, Robotik und standortübergreifenden Produktionsketten aufgebaut. Auch das Testen von KI-optimierten Produktionsprozessen wird möglich sein.

Literatur

[1] Zitat Ericsson 2018, https://www.ericsson.com/en/reports-and-papers/consumerlab/reports/5g-business-value-to-industry-blisk, 12.12.2019.

Die Autoren

Sarah Schmitt,

M. Sc., studierte an der RWTH Aachen Physik und ist seit 2019 in der Abteilung Produktionsmesstechnik als Wissenschaftliche Mitarbeiterin mit dem Schwerpunkt Digitalisierung und Vernetzung der Produktion tätig. Dort ist sie unter anderem Projektleiterin des Projektes 5GSensPRO.

Sven Jung,

M. Sc., studierte an der RWTH Aachen Informatik. Seit 2016 ist er Wissenschaftlicher Mitarbeiter in der Abteilung Produktionsmesstechnik mit dem Schwerpunkt Digitalisierung und Vernetzung der Produktion und leitet seit 2017 die Gruppe Metrologiebasierte Automatisierung und Produktion. Am 5G-Industry Campus Europe ist er seit 2019 als technischer Leiter tätig.