Wärme-/Kühl-Management

Thermisches Management von Elektroniksystemen

Fortsetzung des Artikels von Teil 1

Charakterisierungsmessungen geben einen Einblick in die Package-Struktur

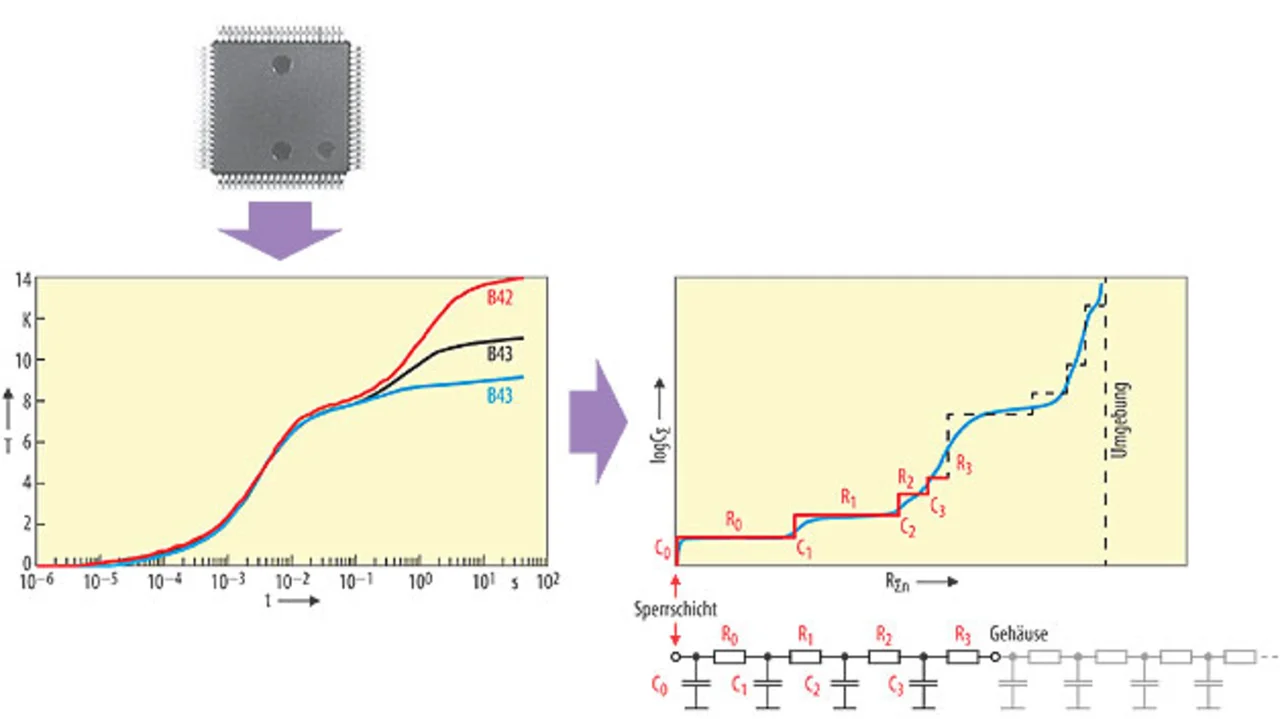

Die Charakterisierungsmessungen des Packages geben einen Einblick in die Package-Struktur bezüglich der verschiedenen internen Wärmewiderstände und thermischen Kapazitäten. Simulations-Software liefert dem Ingenieur Informationen über spezielle Designbereiche, die den gemessenen Strukturen entsprechen. Thermische Interface-Materialien sind recht schwer zu modellieren, da sich ihre Leitfähigkeit und Dicke nicht mit hoher Genauigkeit bestimmen lassen. Deshalb können thermische Messungen des Package, die mit T3Ster gemacht wurden und auf dem Widerstand dieser Materialien basieren, später zur genauen Modellerstellung mit Flotherm genutzt werden.

Die T3Ster-Lösung verwendet für den Junction-to-Case-Wärmewiderstand von Leistungshalbleitern eine Messmethode, die die thermische Charakterisierung eines Bauteils mit hoher Genauigkeit und Reproduzierbarkeit ermöglicht. Das Ergebnis sind umfangreichere Daten, die viel früher in den Sperrschichttemperatur-Transienten gemessen werden können, als dies mit anderen Techniken möglich wäre. Die Post-Processing-Software von T3Ster unterstützt den JESD51-14-Standard zur Messung des Junction-to-Case-Wärmewiderstands[1]. Ferner gestattet sie es, dass das Temperatur-Zeit-Diagramm direkt von den Messungen erstellt und als „Strukturfunktionen“ umgewandelt wird (beschrieben in JESD51-14, Anhang A), um dann automatisch den Wert des Junction-to-Case-Wärmewiderstands zu finden.

Eine „intelligente“ Implementierung der statischen Testversion der elektrischen Testmethoden gemäß des JEDEC-Standards (Joint Electron Devices Engineering Council) JESD51-1 [2] erlaubt eine kontinuierliche Messung während der Erwärmungs- oder Kühl-Transienten. Diese Charakterisierungsmethode nutzt die Temperaturempfindlichkeit der Halbleiterkomponenten.

Jobangebote+ passend zum Thema

Sobald auf die gemessenen Temperaturempfindlichkeits-Parameter (TSP; Temperature Sensitivity Parameters) zugegriffen werden kann, lässt sich das Bauteil charakterisieren. Dies geschieht durch Einschalten der Komponente (Erwärmen) mit Ph [in W] bis zu einem stationären Zustand (steady state). Wenn die Sperrschichttemperatur Tj konstant ist, wird der Heizstrom abrupt auf den wesentlich niedrigeren Messstrom abgesenkt, der eine geringere Messleistung Pm (in W) erzeugt. Der Messstrom ist im Vergleich zum Heizstrom vernachlässigbar. Dieser deutliche Leistungsschritt leitet den Kühlprozess ein und wird solange aufgezeichnet, bis ein stationärer Zustand erreicht ist.

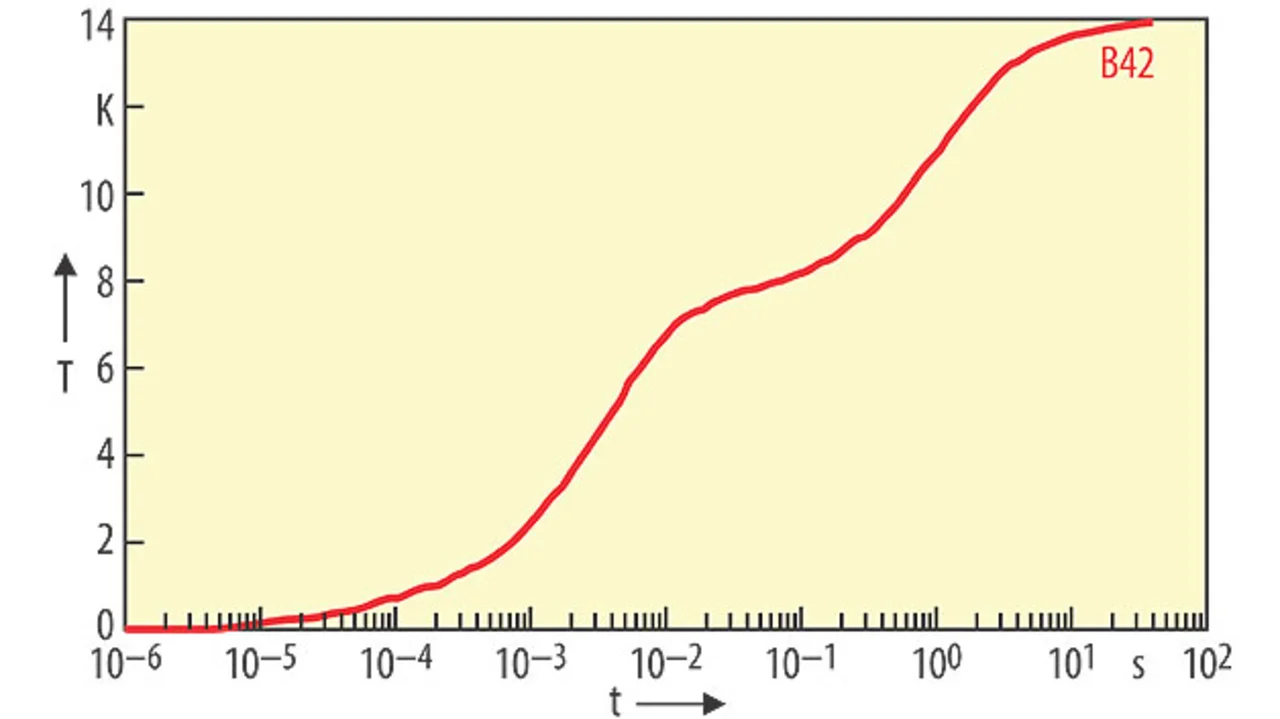

Aus der Temperaturempfindlichkeit des Bauteils und der niedrigen Steady-State-Temperatur - idealerweise über eine Kühlplatte realisiert - wird die transiente Kühlkurve erstellt (Bild 2). Der Temperaturunterschied ΔT (in K) wird von der Temperaturempfindlichkeit des Bauteils abgeleitet und der Wärmewiderstand des Bauteils anhand folgender Gleichung berechnet:

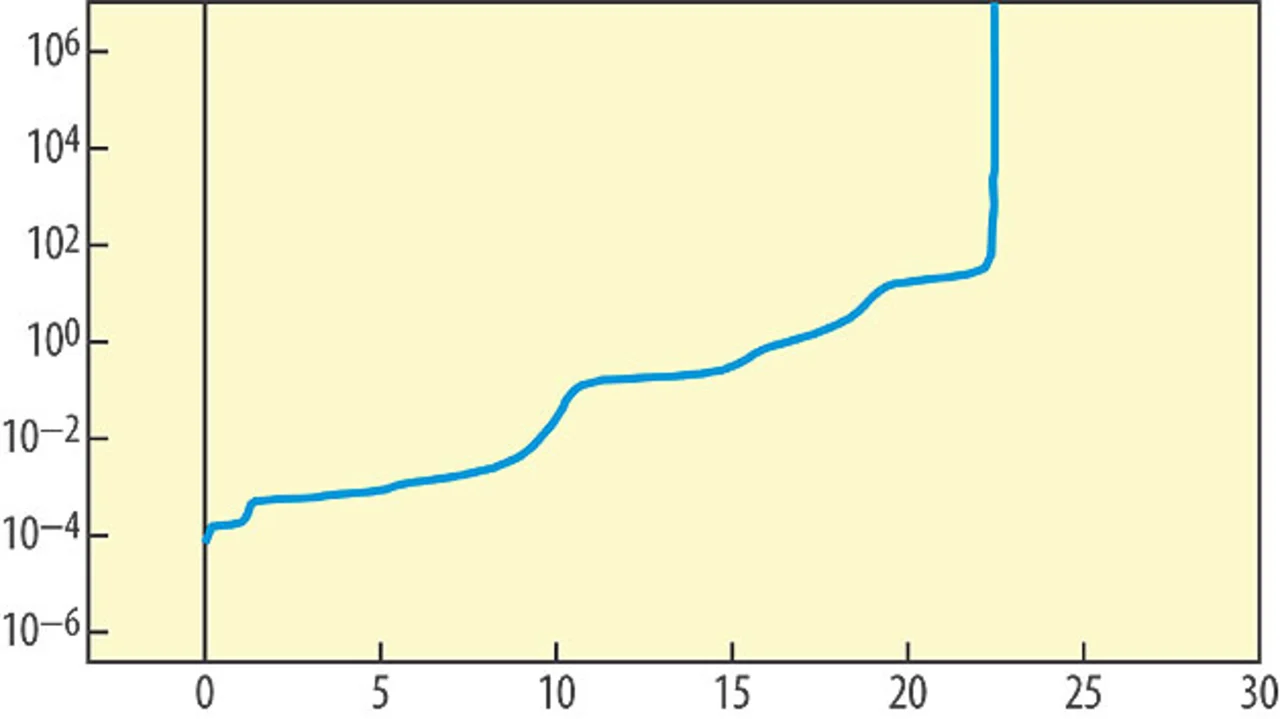

Aus der aufgezeichneten Kühlkurve lässt sich eine Strukturfunktion ableiten (Bild 3). Diese erstreckt sich vom Die über das Package zur Umgebung und zeigt alle thermischen Widerstände und Kapazitäten auf, welche der Wärmestrom auf seinem Weg durch das Package zur Umgebung erfährt.

Der vertikale Bereich der Kurve stellt die thermische Kapazität Cth (in W/(s × K)) und Materialien mit niedrigem thermischem Widerstand Rth (in K/W) wie Metallschichten in der Komponentenstruktur dar. Die horizontalen Linien zeigen hingegen Schichten mit höherem thermischem Widerstand wie Die-Attach, Kleber, Wärmeleitpaste und andere thermische Interface-Materialien (TIM) und Leiterplattenschichten etc.

Jeder Schritt der Strukturfunktion kann in einem Cauer-Modell als Widerstand und Kapazität beschrieben werden (Bild 4).

Wird der letzte Knoten in der Kurve als „Case“ des Bauteils festgelegt, lässt sich ein thermisches Kompaktmodell ableiten und zur genauen Komponentendarstellung in einer Simulation für den thermischen Junction-to-Case-Widerstand verwenden.

Literatur

[1] JEDEC Standard JESD51-14: Transient Dual Interface Test Method for the Measurement of the Thermal Resistance Junction-To-Case of Semiconductor Devices with Heat Flow through a Single Path. http://www.jedec.org/standards-documents/results/JESD51-14, JEDEC, Nov. 2010.

[2] JEDEC Standard JESD51-1: Integrated Circuit Thermal Measurement Method - Electrical Test Method (Single Semiconductor Device). http://www.jedec.org/standards-documents/docs/jesd-51-1, JEDEC, Dec. 1995.

| Robin Bornoff |

|---|

| hat seit 1992 ein Maschinenbaudiplom der Universität von Brunel, gefolgt von einer Promotion in der CFD-Forschung im Jahr 1995. Danach wechselte er als Applikations- und Support-Ingenieur zur Mechanical Analysis Division (vormals Flomerics Ltd) von Mentor Graphics, wo er sich auf CFD-Anwendungen zur Elektronikkühlung spezialisiert hat. Als Product-Marketing-Manager ist er nun für die Software-Produkte Flotherm und Flovent verantwortlich. |

robin.bornoff@mentor.com

- Thermisches Management von Elektroniksystemen

- Charakterisierungsmessungen geben einen Einblick in die Package-Struktur