Hybridkühlkörper

Gemeinsam besser entwärmen

Fortsetzung des Artikels von Teil 1

Vorteile des Kaltgasspritzens

Kaltgasspritzen bietet kurze Produktionszeiten, vielfältige Möglichkeiten hinsichtlich Komponentengröße und Flexibilität für das lokale Auftragen. Da die Pulverteilchen im festen Zustand weit unterhalb des Schmelzpunkts der Materialien abgelagert werden, lassen sich häufig auftretende temperaturbedingte Probleme wie Hochtemperatur-Oxidation, thermische Spannungen und Phasenumwandlung vermeiden.

Jobangebote+ passend zum Thema

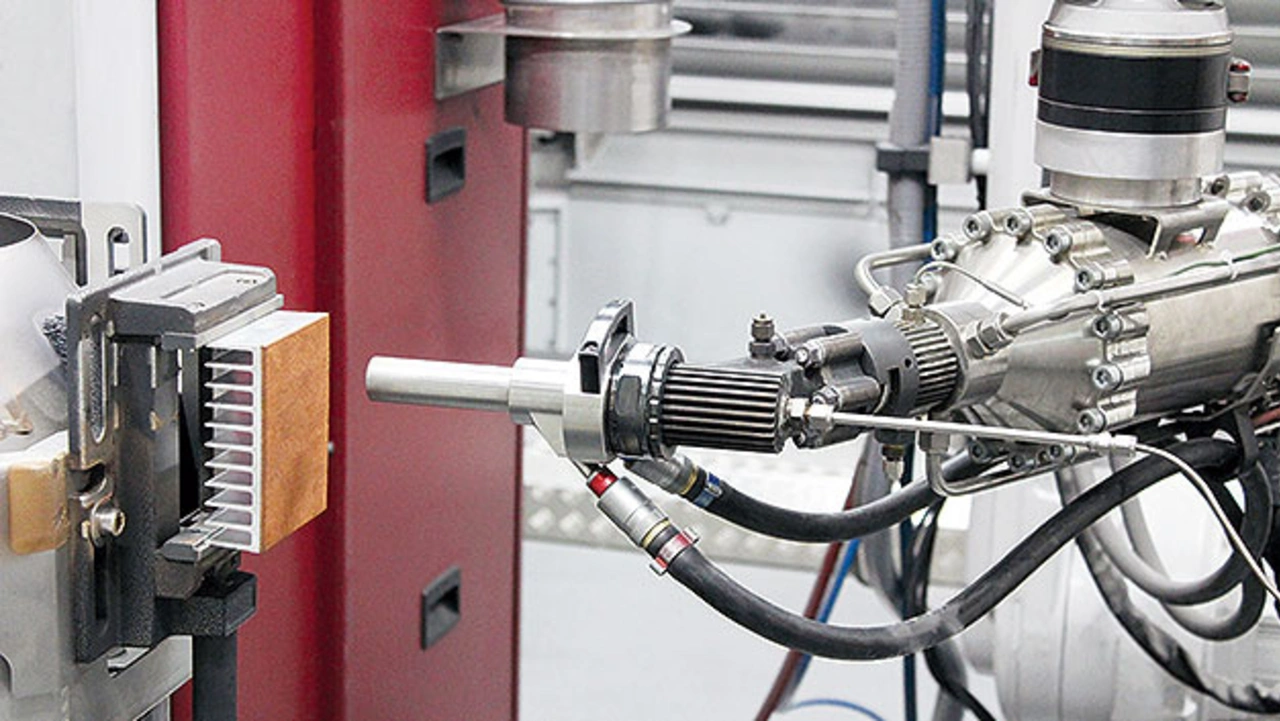

Das Kaltgassystem ISS 5/11 und das Kupferpulver iMatP_Cu01 von Impact Innovations wurden verwendet, um Hybridkühlkörper herzustellen. Eine Schicht Kupfer wurde auf einer Grundplatte eines handelsüblichen Kühlkörpers aus extrudiertem Aluminium aufgetragen (Bild 1). Die Dicke einer solchen Kupferschicht kann an das Design und die Betriebstemperatur der elektronischen Geräte angepasst werden.

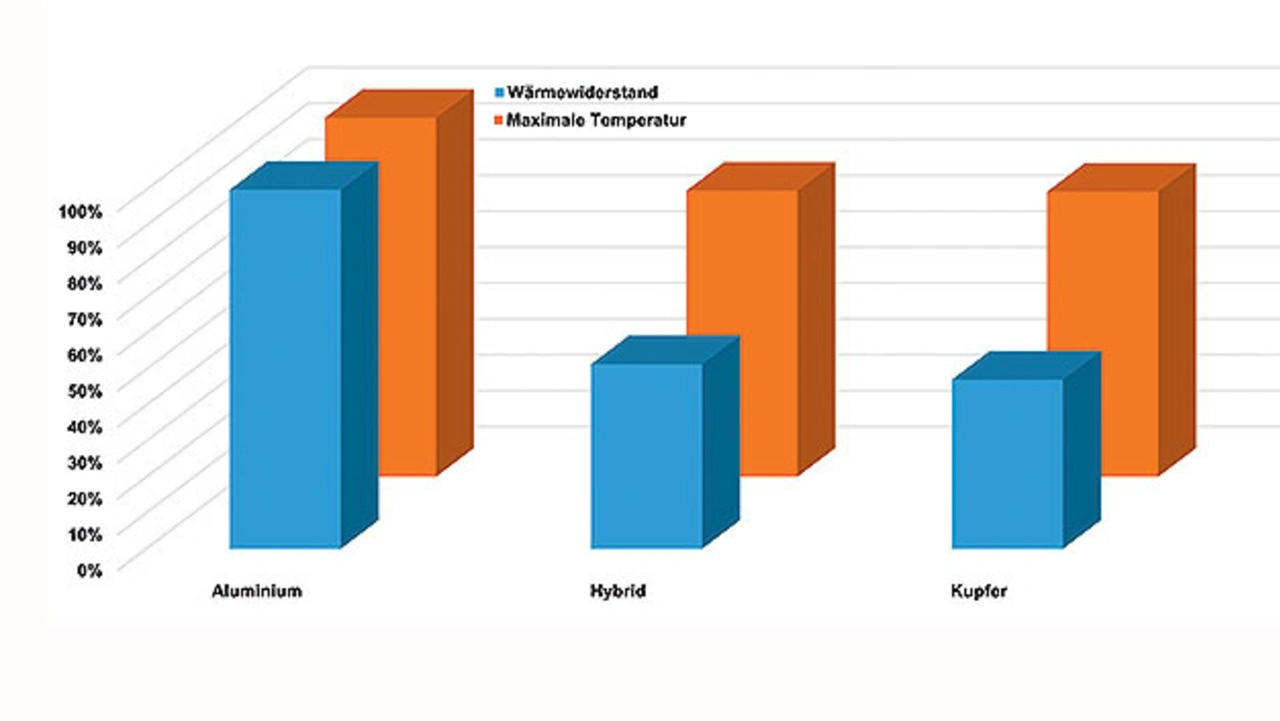

Um die Leistungsfähigkeit von Hybridkühlkörpern zu demonstrieren, verglich Impact Innovations identisch strukturierte Kupfer-, Aluminium- und Hybridkühlkörper und berechnete den Wärmewiderstand als Maß für die Leistungsfähigkeit.

Das Experiment wurde dreimal durchgeführt, jedes Mal mit einem anderen Kühlkörperdesign. Die thermische Impedanz von Kühlkörpern wurde bewertet, indem Leistungszyklen bei bestimmten Lastströmen durchgeführt wurden, die das Bauteil bis zum Erreichen des thermischen Gleichgewichts erhitzten. Anschließend wurde der Laststrom abgeschaltet und der Temperaturabfall aufgezeichnet (Bild 2). Beim Testen eines Aluminiumkühlkörpers wurde eine maximale Temperatur von 438 K registriert. Dieser Wert entspricht einem Wärmewiderstand von 0,7 K/W. Für den Kupferkühlkörper betrug die maximale Temperatur nur 348 K und der entsprechende Wärmewiderstand 0,33 K/W. Beim Testen des Hybridkühlkörpers war die maximale Temperatur mit 349 K nur geringfügig höher und der Wärmewiderstand betrug 0,36 K/W.

Geeignet für den Großeinsatz

Diese Ergebnisse zeigen, dass die Kupfer- und Hybridkühlkörper nahezu identische thermische Ergebnisse aufweisen und den Aluminiumkühlkörper in erheblichem Maße übertreffen. Dies unterstreicht, wie wichtig eine schnelle Wärmeverteilung entlang der Basis ist. Zusätzlich ist der Hybridkühlkörper leichter und kostengünstiger als der Kühlkörper aus Kupfer.

Durch Kaltgasspritzen hergestellte Hybridkühlkörper weisen zwar höhere Produktionskosten als im Handel erhältliche Aluminiumkühlkörper auf, jedoch sinkt durch die kaltgasgespritzte Kupferschicht auf einen Aluminiumkühlkörper der Wärmewiderstand um 48 Prozent. Dies wirkt sich direkt auf die Produktionskosten aus, da sich die Halbleiterfläche um 94 Prozent verringern lässt. Des Weiteren betragen die Auftragseffizienz und die Auftragsraten von Kupferpulver durch das Kaltsgaspritz-Verfahren 95 Prozent (einschließlich Overspray) bzw. 10 kg/h. Somit ist das Kaltgasspritzen ein kostengünstiges Verfahren zur industriellen Produktion von Hybridkühlkörpern in großem Maßstab.

Die Autorin

Dr. Reeti Singh

verfügt über Expertise in der F&E-Projektleitung und der Verfahrens- technik. Sie arbeitet seit sieben Jahren im Bereich des Kaltgasspritzens. Bei Impact Innovation ist sie verantwortlich für die Anwendungsentwicklung mit der Technologie des Kaltgasspritzens für verschiedene Branchen.

- Gemeinsam besser entwärmen

- Vorteile des Kaltgasspritzens