Verbindungstechnik

Präzisionsgefertigte Steckbuchsen

Fortsetzung des Artikels von Teil 1

Höhere Genauigkeit, Vielseitigkeit und Flexibilität im Design

Bei der Fertigung von Anschlüssen, besonders von Kabeln und Verbindungselementen in der Medizintechnik, verlassen sich viele Hersteller auf die Genauigkeit, die präzisionsgefertigte Steckbuchsen im Montageprozess gewährleisten, beispielsweise beim Umspritzen mit Kunststoff, bei der Presspassung oder Ultraschallverschweißung. Bei diesen Prozessen sind präzisionsgefertigte Kontakte nötig, um sicher zu gehen, dass die Durchmesser – manchmal auch die Längen – mit sehr engen Toleranzen kontrollierbar sind. Andernfalls könnte die genaue Passung zwischen Stift und Gehäuse bei der Fertigung schwierig werden. Zu große Toleranzen könnten Funkenbildung und andere Störungen bei der Montage zur Folge haben. Bei der Präzisionsfertigung lassen sich kritische Toleranzen auf ±12,7 µm oder noch bessere Werte eingrenzen. Damit ist jederzeit eine genaue Passung gewährleistet.

Jobangebote+ passend zum Thema

Wie im Textkasten erwähnt, haben präzisionsgefertigte Steckbuchsen einen flexiblen Innenkontakt aus Berylliumkupfer. Dadurch lassen sich Kontaktstifte mit unterschiedlichen Durchmessern innerhalb eines definierten Intervalls einstecken. Bei herkömmlichen gestanzten Steckbuchsen liegt dieses Intervall bei knapp 0,1 mm. Präzisionsgefertigte Steckbuchsen dagegen akzeptieren deutlich größere Intervalle unterschiedlicher Stiftdurchmesser von 0,25 mm, in einigen Fällen sogar bis zu 0,50 mm mit demselben Innenkontakt (Bild 2). Dies kann sich als nützlich erweisen, wenn die Durchmesser des einzusteckenden Kontaktstiftes oder Kabels aufgrund von Fertigungstoleranzen oder eines Wechsels von Bauteilen variieren.

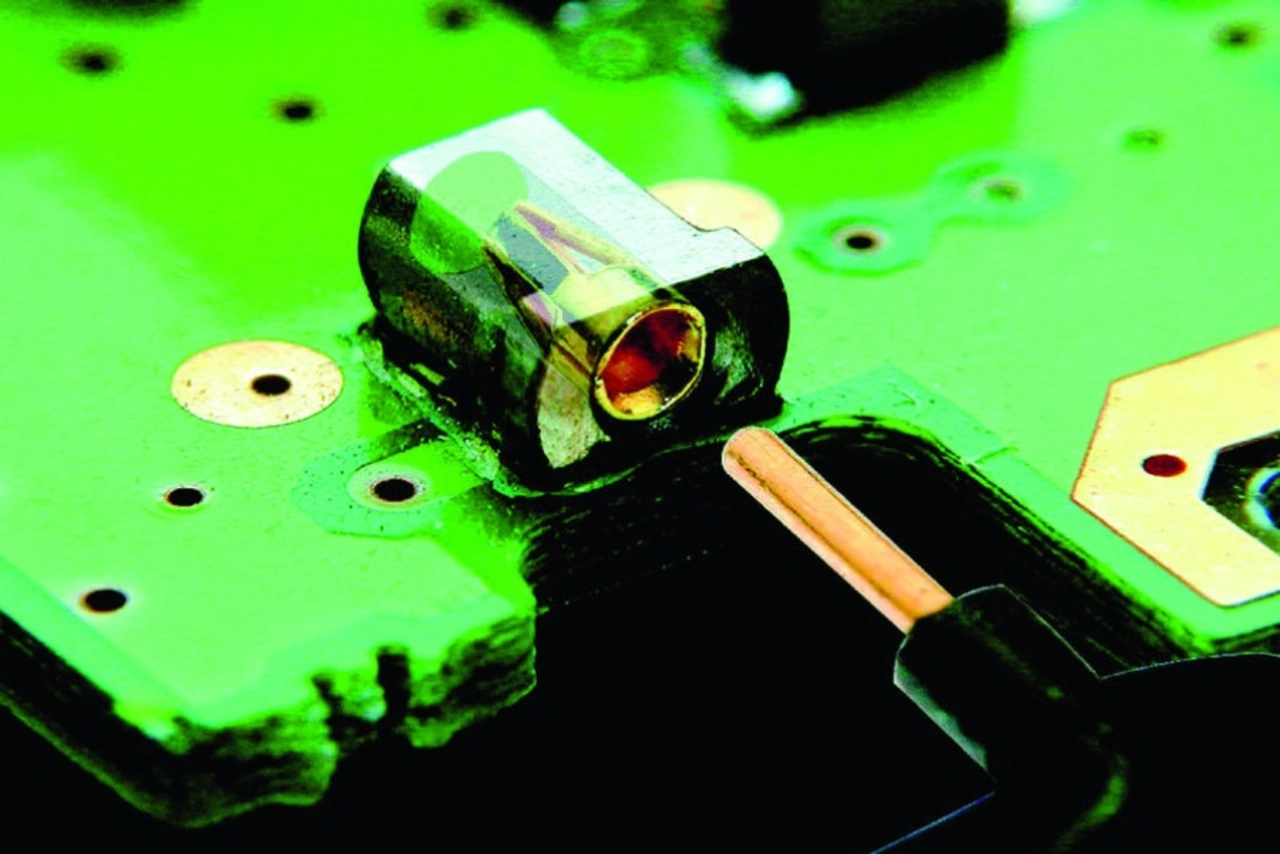

Die Vielseitigkeit und Flexibilität von präzisionsgefertigten Steckbuchsen zeigt sich auch darin, dass sie in recht unterschiedlicher Weise einsetzbar sind. Für Verbindungen zwischen Leiterplatten gibt es beispielsweise eine Vielzahl von Designs, die sich für robuste Leistungsanwendungen mit einem Kontaktabstand (Pitch) von 2,54 mm oder mehr eignen, aber auch für sogenannte Fine-Pitches bis 0,8 mm bei schneller Signalübertragung mit niedrigem Spannungspegel. Da sich auch SMT- und HSMT-Buchsen (Horizontal Surface Mount Technology; Bild 3) einsetzen lassen, wird ein Design flexibler, da die Verbindung von I/O und Komponenten im Rahmen der Leiterplattenfertigung mit SMT vollständig integriert werden kann.

Abschließend sei darauf hingewiesen, dass sich mit präzisionsgefertigten Steckbuchsen auch Lösungen mit doppelseitigen Verbindungen (Lötkelch oder Crimphülse) mit nur einem Bauteil realisieren lassen. Bei der Fertigung kann also eine Komponente in das Ende der Steckbuchse gesteckt und am anderen Ende ein Draht angelötet oder angecrimpt werden.

Kostenreduktion und Zeitgewinn bei der Prototypenentwicklung

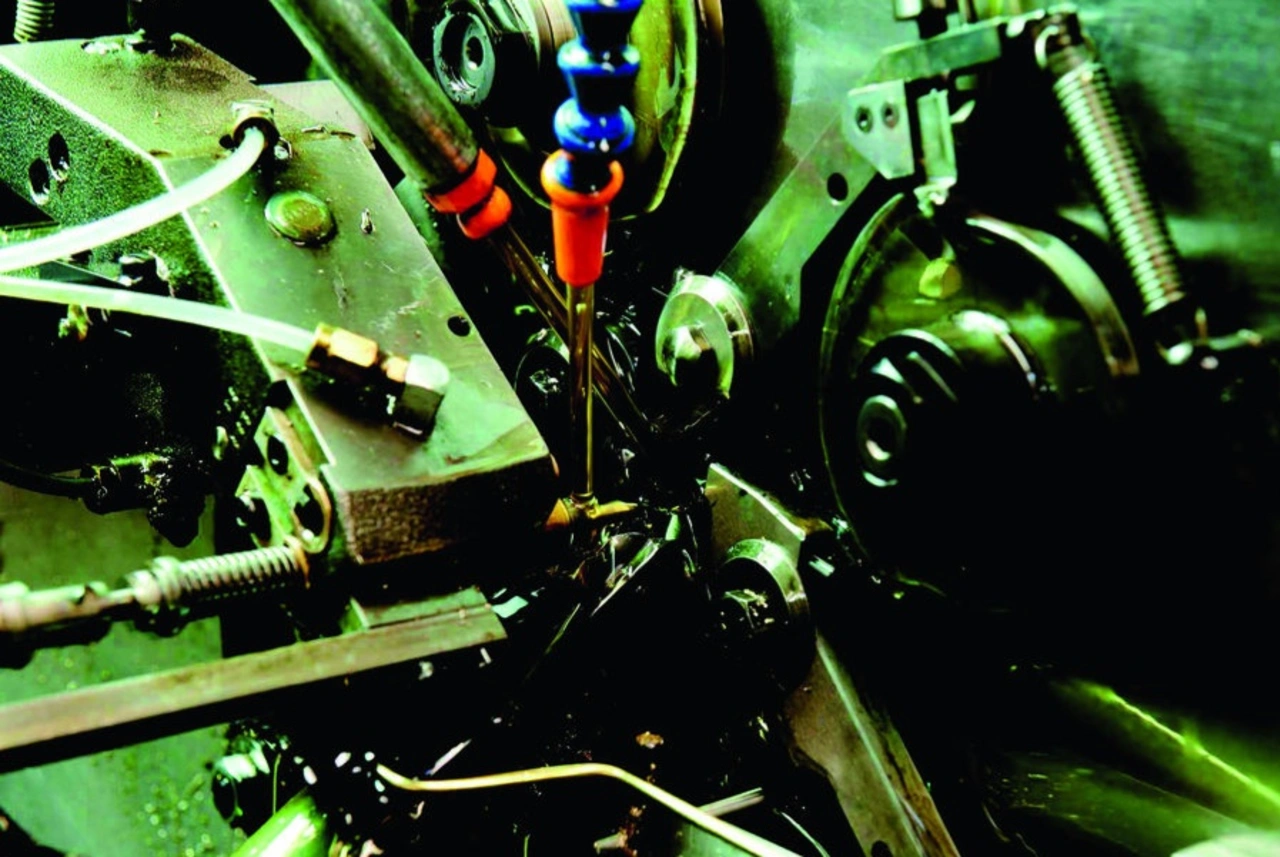

Durch Präzisionsdrehtechnik ist die Entwicklung von Prototypen in geringen Stückzahlen recht schnell, einfach und kostengünstig (Bild 4). Die anfänglichen Anlagekosten für die Fertigung eines Stanzwerkzeugs können allerdings von einigen Tausend Euro für einfache Designs bis zu Zehntausenden Euro oder mehr für komplexe Designs reichen. Außerdem ist zu berücksichtigen, dass es bis zu zwei oder drei Monate dauern kann, bis eine konzipierte Anlage produktionsbereit ist. Zusätzliche Änderungen können ebenfalls kostspielig sein und zu längeren Vorlaufzeiten für das Endprodukt führen. Alle diese Faktoren können die Zeit bis zur Markteinführung eines Produkts verzögern.

Im Gegensatz dazu dürfte ein Anbieter Prototypen von präzisionsgedrehten Steckbuchsen dank des Einsatzes von CNC oder Präzisionsdrehtechnik in wenigen Wochen bereitstellen können – manchmal sogar in noch kürzerer Zeit. Die Anlagekosten sind in diesem Fall minimal, und die Preisgestaltung für die Prototypen dürfte sich im Rahmen halten. Und falls Änderungen am Prototyp erforderlich sind, ist auch dies schnell und einfach machbar. Da die meisten Änderungen sich zudem durch Modifikationen an den CAM-Einstellungen und/oder Programmen erledigen lassen, sind die Auswirkungen auf die Kosten auch nur gering, verglichen mit der Fertigung ganzer Modellformen oder Teilen davon.

Typisches Beispiel: Ein Hersteller von Stromversorgungsanlagen benötigte einen höheren Stromfluss ohne signifikanten Temperaturanstieg. Die von dem Hersteller bislang verwendeten Steckbuchsen waren aus Standardmessing. Nun sollte geprüft werden, ob eine Buchsenhülse aus Telluriumkupfer für diese Zwecke geeignet war. Daher wurde ein entsprechender Prototyp bestellt. Die neuen Steckbuchsen hatten eine höhere elektrische Leitfähigkeit, und die Temperatur blieb auf einem akzeptablen Niveau. Nach den ersten Testläufen orderte der Hersteller diese Steckbuchsen in Hunderttausender-Stückzahlen. Die vorteilhaften Eigenschaften der Bauteile waren von Dauer.

Technische Eigenschaften präzisionsgefertigter Steckbuchsen im Überblick |

|---|

|

|

|

|

|

|

|

|

|

|

|

- Präzisionsgefertigte Steckbuchsen

- Höhere Genauigkeit, Vielseitigkeit und Flexibilität im Design