3D-Integration mit Hilfe keramikbasierender Fertigungsprozesse:

Passives Embedding

Fortsetzung des Artikels von Teil 2

Sehr enge Toleranzgrenzen

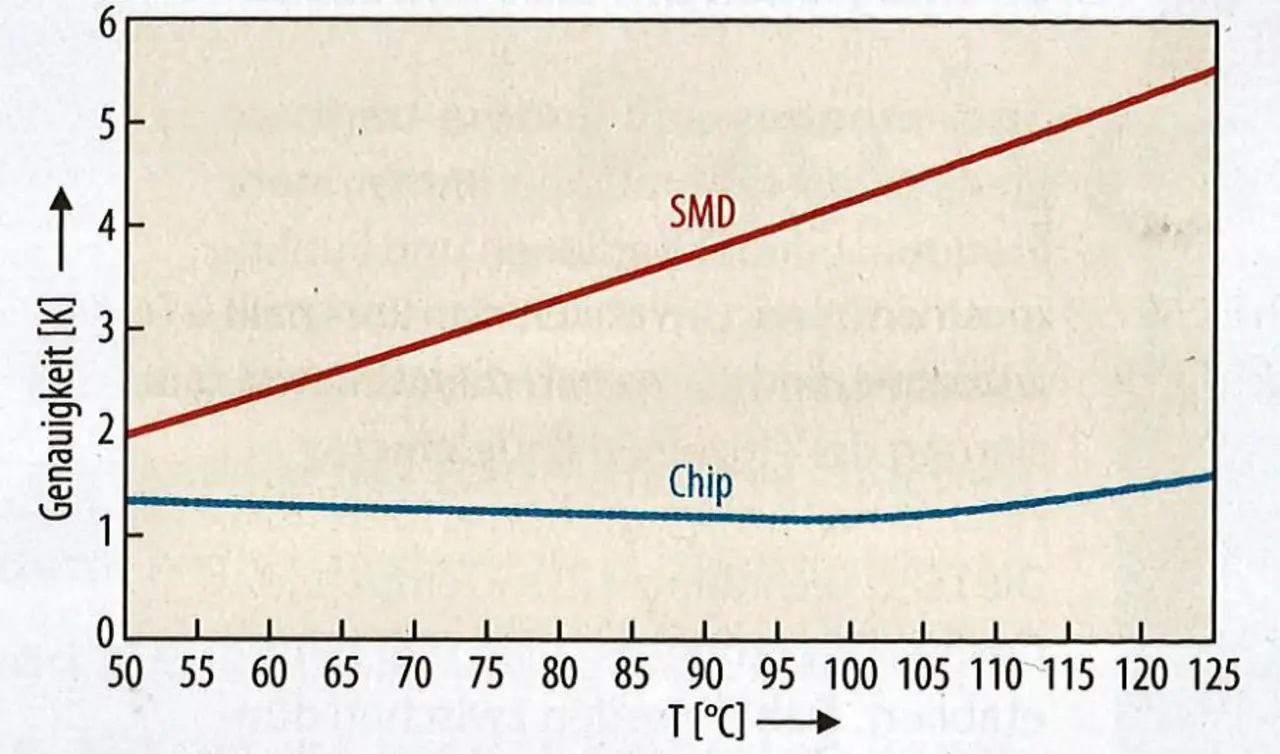

Weitere Vorteile sind die sehr geringen elektrischen und thermischen Toleranzen dieser Chip-NTC-Thermistoren. Erzielt wird diese Genauigkeit durch eine spezielle Prozesstechnologie: Vor dem Vereinzeln der Bauelemente wird der Gesamtwiderstand des Wafer – bezogen auf eine Nenntemperatur von 100 °C – bestimmt. Daraus wird die Größe der zu vereinzelnden Thermistoren berechnet. Somit ist sichergestellt, dass das Toleranzfeld der einzelnen Bauelemente im Vergleich zu konventionellen NTC-Thermistoren, die sich auf eine Nenntemperatur von 25 °C beziehen, sehr eng bemessen ist – siehe Bild 4.

Wegen der engen Toleranz von ±1,5 K bei 100 °C können IGBT-Module ohne frühzeitiges Derating bei Temperaturen sehr nahe der Leistungsgrenzen betrieben und damit besser genutzt werden. Diese Lösung ist auch für neue Halbleitergenerationen – etwa auf Basis von SiC – geeignet.

3D-Integration mit LTCC und SESUB

Smartphones und andere tragbare Elektronikgeräte müssen immer mehr Frequenzbänder bedienen und Funktionen erfüllen. Um die Geräte kompakt zu halten, ist hier neben der Miniaturisierung der einzelnen Bauelemente ein Höchstmaß an Integration erforderlich. Die LTCC-Technologie (Low Temperature Co-fired Ceramic) ist hier seit Jahren etabliert. Dabei werden zwischen dünnen Keramiklagen die Funktionen passiver Bauelemente wie Induktivitäten, Kapazitäten und Widerständen eingebettet. Da sich der Sinterprozess hierbei aber immer noch bei Temperaturen >500 °C abspielt, können hitzeempfindliche Bauelemente wie etwa Halbleiter nur im Piggyback-Verfahren nach dem Sintern auf der Oberseite der Module montiert werden.

Trotzdem liefert diese Technologie – je nach Integrationsgrad – eine Platzersparnis bis über 80 Prozent im Vergleich zu diskreten Lösungen. Neben der Miniaturisierung sind die hohe Zuverlässigkeit sowie der deutlich reduzierte Logistikaufwand ein entscheidendes Kriterium für den Einsatz dieser Technologie. Hauptsächlich HF-Module für Smartphones werden mit LTCC-Technologie gefertigt.

Jobangebote+ passend zum Thema

- Passives Embedding

- Snubber-Kondensatoren für IGBT-Module

- Sehr enge Toleranzgrenzen

- Semiconductor Embedded in Substrate

- Kompaktes TDK-Bluetooth-Low-Energy-Modul