Aluminiumelektrolyt-Kondensatoren

Die Grenzen der Spannungsfestigkeit von Elkos

Fortsetzung des Artikels von Teil 1

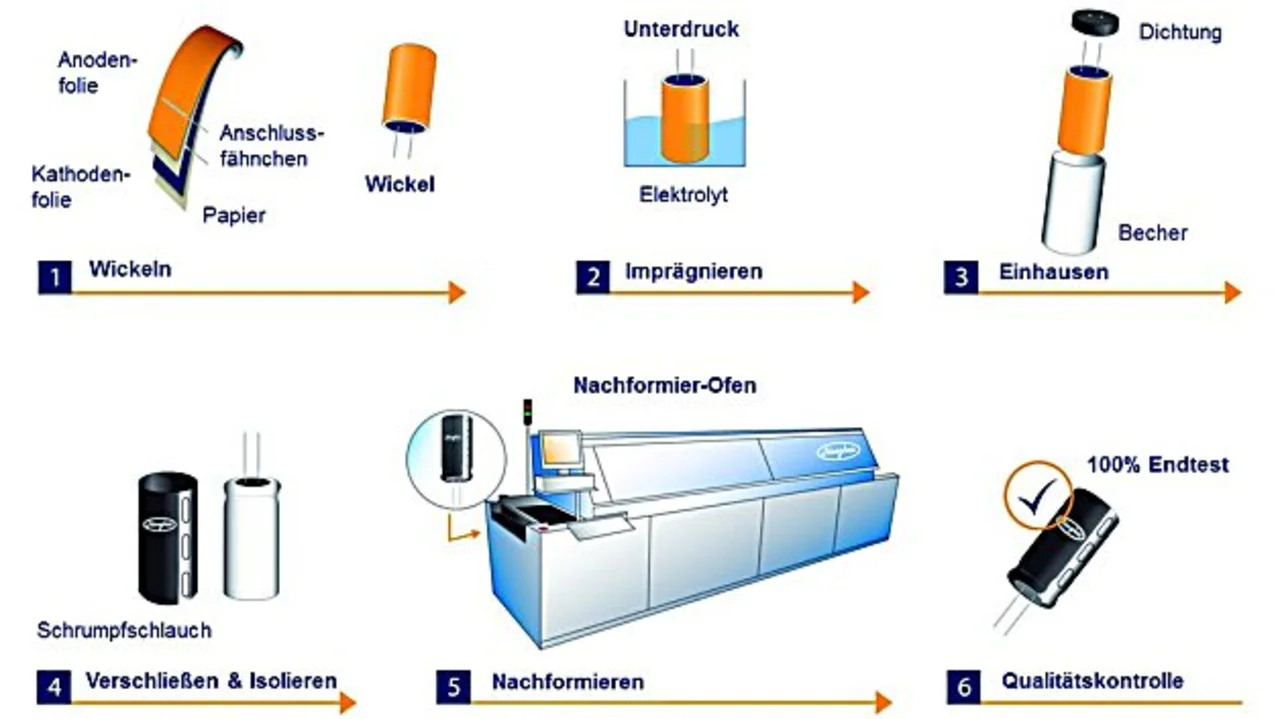

Herstellschritte im Einzelnen

Wickeln (Bild 3, Abschnitt 1): Anbringen der elektrischen Anschlussfähnchen an die Folien (Quetschung/Kaltschweißen) und Wickeln von Anode, Papier (Abstandhalter, ggf. mehrlagig), Kathode. Auch die Auswahl des Papiers und die Strukturen der Kathodenfolie haben einen erheblichen Einfluss auf die spätere Leistungsfähigkeit des Bauteils. Der Aufbau des Wickels sowie die Art der inneren und äußeren Anschlüsse bestimmen zudem die parasitäre Induktivität mit. Zwar ist es oftmals gewünscht, die Halbleiter durch niederinduktive Kondensatoren zu entlasten, jedoch könnte der Elko deutlich sensibler – bis hin zur Schädigung – auf Spannungsimpulse reagieren. Es sollte daher abgewogen werden, ob die Verwendung niederinduktiver Elkos in jedem Fall sinnvoll ist.

Imprägnieren (Bild 3, Abschnitt 2): Die Poren des im Wickel enthaltenen Papiers und die gesamte Oberfläche der Anodenfolie werden mit der flüssigen Kathode, dem Elektrolyten, benetzt.

Einhausung des Wickels mit Dichtgummi im Becher (Bild 3, Abschnitt 3; bei Snap-in- und Schraubanschlusstypen): Herstellen einer elektrischen Verbindung zwischen den Anschlussfähnchen und den Löt- bzw. Schraubanschlusselektroden).

Verschlussbördelung der Dichtung und Schrumpfschlauchisolierung (Bild 3, Abschnitt 4).

Nachformieren (Bild 3, Abschnitt 5) (Aging, Post-forming, Burn-in): Dies dient der Ausheilung von Beschädigungen der Oxidschicht während des Herstellprozesses. Hauptgründe für eine Nachformierung sind unformierte Schnittkanten der Anodenfolie und die durch ihre Sprödigkeit während des Wickelns gerissene Oxidschicht sowie (in kleinerem Maße) Beschädigungen im Bereich der Verbindungsstellen für die Anschlussfähnchen.

100-Prozent-Qualitätskontrolle (Bild 3, Abschnitt 6) der elementaren Parameter (Kapazität, Verlustfaktor, Leckstrom).

Jobangebote+ passend zum Thema

- Die Grenzen der Spannungsfestigkeit von Elkos

- Herstellschritte im Einzelnen

- Prozessschritte des Formierens nehmen großen Einfluss

- Bemessungsspannung und überlagerte Wechselspannung (Nennspannung, rated voltage, IEC 60384-4, 2.2.3 ~ 2.2.5)