Funktionale Sicherheit

Damit die Batterie nicht in Rauch aufgeht

Fortsetzung des Artikels von Teil 1

Ursachen

Eine Ursache für einen Thermal Runaway ist ein Unfall oder eine ähnliche, unvorhersehbare mechanische Einwirkung, z.B. wenn ein Werkzeug aus größerer Höhe herunterfällt. Dadurch kann sich die Batterie verformen, sodass Material in die Batteriezelle dringt und es intern zum Kurzschluss kommt. Durch eine Verformung kann die Zelle auch von außen kurzgeschlossen werden. Sowohl ein interner als auch ein externer Kurzschluss kann zum thermischen Zusammenbruch und damit zum Thermal Runaway führen.

Eine weitere Gefahrenquelle ist das Überladen der Batterie über die im Datenblatt angegebene Maximalspannung hinaus. Dies wird in manchen Fällen praktiziert, z.B. um für Fahrzeuge mehr Reichweite zu gewinnen. Je nach Grad der Überladung wird dadurch die Batterie nachhaltig geschädigt, sodass sich ihre Lebensdauer verkürzt.

Erreicht die Überladung 150 % der maximalen Nominalspannung, sinkt die Spannung kurzzeitig wieder etwas ab; gleichzeitig steigt die Temperatur erheblich. Hat sie 60 °C erreicht, kommt es schlagartig zum Thermal Runaway und zu Temperaturen von über 400 °C. Das heißt, dass vor allem die oberen Ladespannungen strikt überwacht werden müssen.

Risikominierung

Um das Risiko für einen Thermal Runaway zu minimieren, muss die mechanische und thermische Stabilität auf jeder Ebene gewährleistet sein, von der Zell- über die Modul- bis zur Pack-Ebene. Das bedeutet, dass es auch auf jeder Ebene entsprechende Überwachungsmechanismen geben sollte. Am wichtigsten ist die Zellebene, da hier ein Thermal Runaway entsteht und im Domino-Effekt auf andere Batteriezellen übergreifen kann.

Bereits die Auswahl der Batteriezelle kann zur Sicherheit beitragen. Zylindrische 18650-Li-Ionen-Zellen bringen gute mechanische und thermodynamische Eigenschaften mit: Ihr Metallmantel macht sie recht robust und dient zudem als Kühlkörper. Durch den gewickelten Aufbau sind Anode und Kathode mehrfach getrennt, was die Sicherheit ebenfalls erhöht. Weitere Pluspunkte: Sie sind relativ kostengünstig und lange im selben Formfaktor verfügbar, was ein Technologie-Upgrade vereinfacht. Rutronik vertreibt die zylindrischen Li-Ionen-Zellen des Weltmarktführers Samsung SDI.

Jobangebote+ passend zum Thema

Trotzdem ist auch dieser Zelltyp nicht vor einem Thermal Runaway gefeit. Deshalb ist das Thermomanagement entscheidend. Wegen des nichtlinearen Verhaltens der Batteriezelle und des Batteriepacks stehen Entwickler vor einer komplexen Aufgabe. Wird zum Beispiel eine zylindrische Li-Ionen-Zelle mit fünffachem Nominalstrom ge- oder entladen, entsteht am Pluspol ein Hotspot; im Zellkern liegt die Temperatur bei ca. 59 °C, steigt dann auf gut 60 °C an, um nach außen wieder auf ca. 56 °C abzusinken. Das heißt, dass eine Überschreitung der 60°C-Marke im Inneren der Zelle möglicherweise nicht registriert wird.

Basis des Temperaturmanagements sind deshalb – neben einem tiefgreifenden Thermodynamik-Know-how – präzise Messungen. Da die Reaktion eines Thermal Runaways extrem schnell abläuft, ist die Schnelligkeit der Messung entscheidend. Entsprechende Temperatursensoren gibt es z.B. von Rohm, Sensirion und STMicroelectronics. Der STS3x von Sensirion etwa verfügt über eine Reaktionszeit von zwei Sekunden bei einer Genauigkeit von bis zu ±0,1 °C.

Im Idealfall werden an jeder Batteriezelle drei Temperatursensoren angebracht. Da die Sicherheitsmaßnahmen dem wirtschaftlichen Aspekt konträr gegenüberstehen, gilt es, je nach Applikation und Geschäftsmodell das ideale Gleichgewicht zu finden. Als Minimum sind ein Temperatursensor pro Zelle und ein bis zwei Zellen pro Batteriepack, wenn man beispielsweise prismatische Zellen verwendet, zu empfehlen.

Kühlungsstrategien

Auf Basis der Messungen lässt sich ein Thermomanagement entwickeln. Dies beginnt bei der Anordnung und Anzahl der Zellen in einem Batteriepack. Darüber hinaus stehen verschiedene Methoden zur Kühlung zur Verfügung: die Flüssigkühlung, Lüfter sowie Thermoleitbleche.

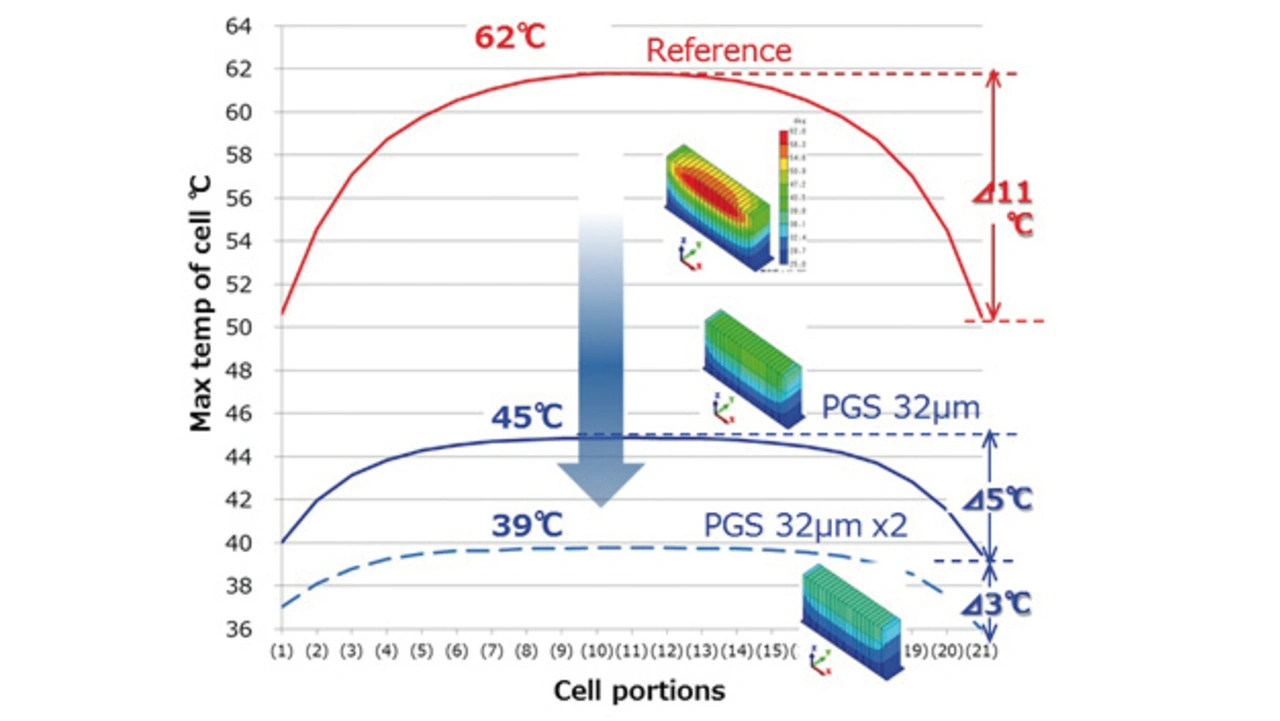

Eine von 10 µm bis zu 100 µm dünne, leichte Wärmeleitfolie mit besonders hoher thermischer Leitfähigkeit von bis zu 1950 W/mK ist das PGS (Pyrolytic Graphite Sheet) von Panasonic. Um zusätzlich die Temperatur an den Hotspots zu reduzieren, bietet sich in Kombination mit dem PGS eine Nasbis-Isolierfolie (Nano Silica Balloon Insulator) an. Zwischen den Batteriezellen angebracht, verhindert die Nasbis-Folie, dass ein Thermal Runaway von einer Zelle auf die Nachbarzellen übergreift. Denn sie hat mit 0,02 W/mK eine geringere Wärmeleitfähigkeit als Luft und dient so als Wärmeschutz. Wie das PGS sind die Nasbis-Folien extrem dünn und flexibel, sodass sie auch bei beengten Platzverhältnissen eingesetzt werden können. Es empfiehlt sich, die Batteriezellen auf einem Kühlblech zusammenzufassen und die einzelnen Batteriezellen jeweils durch ein PGS zu trennen. Mit diesem Aufbau ließ sich die Höchsttemperatur in einem Versuchsaufbau von 61 °C bei Nutzung eines Isolationsfilms auf 45 °C, bei zwei PGS zwischen den Zellen sogar auf 39,5 °C senken.

Lüfter stehen in verschiedenen Ausführungen zur Verfügung, etwa mit integrierter Pulsweitenmodulation (PWM), Drehzahlmessung, Tacho-Signal oder automatischem Wiederanlauf. Die Größen bewegen sich zwischen 2 cm und 14 cm bei einer Höhe zwischen 10 mm und 38 mm. Viele Modelle sind zudem mit kundenspezifischen Steckern lieferbar. Entscheidend bei der Nutzung von Lüftern ist die Anordnung sowohl der Batteriezellen als auch des bzw. der Lüfter. Versuchsaufbauten mit unterschiedlichen Zellanordnungen und Platzierungen des Lüfters haben gezeigt, dass es bei einer Entladerate mit ein-, zwei- und dreifachem Nominalstrom zu teils überraschenden Temperaturverteilungen kommt und in manchen Fällen gefährliche Hotspots entstehen. Bei einem Aufbau mit Lüfter reicht es also nicht aus, sich auf Vermutungen zu stützen; vielmehr sollten eigene exakte Messungen durchgeführt oder bestehende Untersuchungen genutzt werden.

Alle Komponenten und Expertenwissen

Bei der Auswahl der Li-Ionen-Batteriezellen wie auch der Temperatursensoren, Thermomanagement-Komponenten und aller anderen Komponenten für das BMS erhalten Entwickler bei Rutronik kompetente Unterstützung. In eigenen Forschungen und Untersuchungen sowie gemeinsam mit Universitäten und Hochschulen hat Rutronik in den letzten Jahren umfassende Forschungsarbeit zur Funktionsweise von Batteriezellen und der Optimierung des Batteriemanagementsystems geleistet. Diese Expertise gibt der Distributor gerne an seine Kunden weiter.