Elektromobilität

Elektrische Antriebsmotoren schneller analysieren und optimieren

Fortsetzung des Artikels von Teil 1

Komponenten müssen exakt aufeinander abgestimmt werden

Weil Entwicklungsingenieure jedoch mechanische, thermische und elektromagnetische Aspekte gleichzeitig berücksichtigen müssen, um die Leistung, Zuverlässigkeit, Komfort und Kosten des Fahrzeugs zu optimieren, sind separate Insellösungen für die Analyse jeder Gestaltungsoption ebenfalls kein gangbarer Weg. So gibt es in einem IPM beispielsweise ein Reluktanz-Drehmoment und ein Permanentmagnet-Drehmoment. Aus diesem Grund nützt es wenig, IPM und Steuerung/Leistungselektronik unabhängig voneinander zu entwickeln oder einfach die besten Ausführungen von Hersteller A und Hersteller B miteinander zu kombinieren: Das allein ergibt kein optimiertes System, sondern es müssen sämtliche Komponenten exakt aufeinander abgestimmt werden. Klassische Design-Verfahren mit analytischen Methoden für elektrische Maschinen sind bei IPMs nicht ohne weiteres anwendbar. So haben IPMs beispielsweise eine hohe Sättigung, insbesondere im Bereich der Rotormagnetbrücken. Hier müssen durch transiente zwei- oder dreidimensionale Finite-Elemente-Methode-Simulationen (FEM) Sättigungs- und Wirbelstromeinflüsse erfasst werden. Das sollte mit hoher Genauigkeit erfolgen, weil HEV/EV-Antriebsmotoren die begrenzte verfügbare Energie aus der Batterie möglichst effizient nutzen müssen. Wichtig ist dabei die Analyse der Wechselwirkungen zwischen wicklungs- und bewegungsinduzierten und anderen transienten Effekten. Gleichzeitig müssen die mechanischen Aspekte mit hoher Genauigkeit optimiert werden – so sollen die Maschinen bei verschiedenen Drehzahl-, Last- und Vibrationszuständen unter gleichzeitiger Einbeziehung der Magnetfeldeffekte eine ausreichende mechanische Stabilität aufweisen.

Die Optimierung beginnt schon bei der Energiequelle, die in den meisten Fällen eine Batterie ist. Hier gilt es, die verschiedenen thermischen, mechanischen und elektromagnetischen Einflüsse miteinander abzugleichen. Die Temperatur der Batteriezellen muss bis auf wenige Grad genau gleich sein, damit sich keine schädlichen inneren Stromschleifen bilden können. Gleichzeitig darf das hierzu erforderliche Kühlsystem aber nicht zu laut sein, weil der Fahrer eines HEV/EVs einen leisen Betrieb erwartet. Die Batterie in HEV/EVs muss ein Vielfaches der Leistung einer herkömmlichen Batterie für einen Verbrennungsmotor liefern und muss ebenso zuverlässig, haltbar und sicher sein.

Die Leistungselektronik übernimmt bei einem elektrischen Antriebssystem gleichzeitig die Rolle des Herzens und des Kopfes. Sie muss zum einen die Energieübertragung zwischen Batterie und Motor oder Generator präzise steuern und zum anderen die nötige Logik bereitstellen, um den Antriebsstrang an unterschiedliche Fahrbedingungen und Fahrerbedienhandlungen anzupassen. Um unter verschiedenen Bedingungen jeweils den bestmöglichen Wirkungsgrad zu erzielen, muss die dem Fahrmotor zugeführte Energie bei einer relativ hohen Schaltfrequenz exakt gesteuert werden. Das erfolgt durch IGBT-Bausteine auf Basis der von Sensoren im Motor gelieferten Informationen über Position, Drehzahl, Temperatur usw. Die hohen Schaltfrequenzen führen wiederum dazu, dass den elektromagnetischen Störungen sowie deren Vermeidung zwischen den Komponenten eine starke Beachtung gewidmet werden muss, um Beeinträchtigungen der Signalübermittlung und damit der Motorfunktion zu vermeiden. Auch hier gilt es, diese Effekte nicht nur für eine bestimmte Komponente zu untersuchen, sondern insbesondere die Wechselwirkungen zwischen dem Motor, den Stromschienen und Kabeln, dem Umrichter und weiteren Komponenten zu beurteilen.

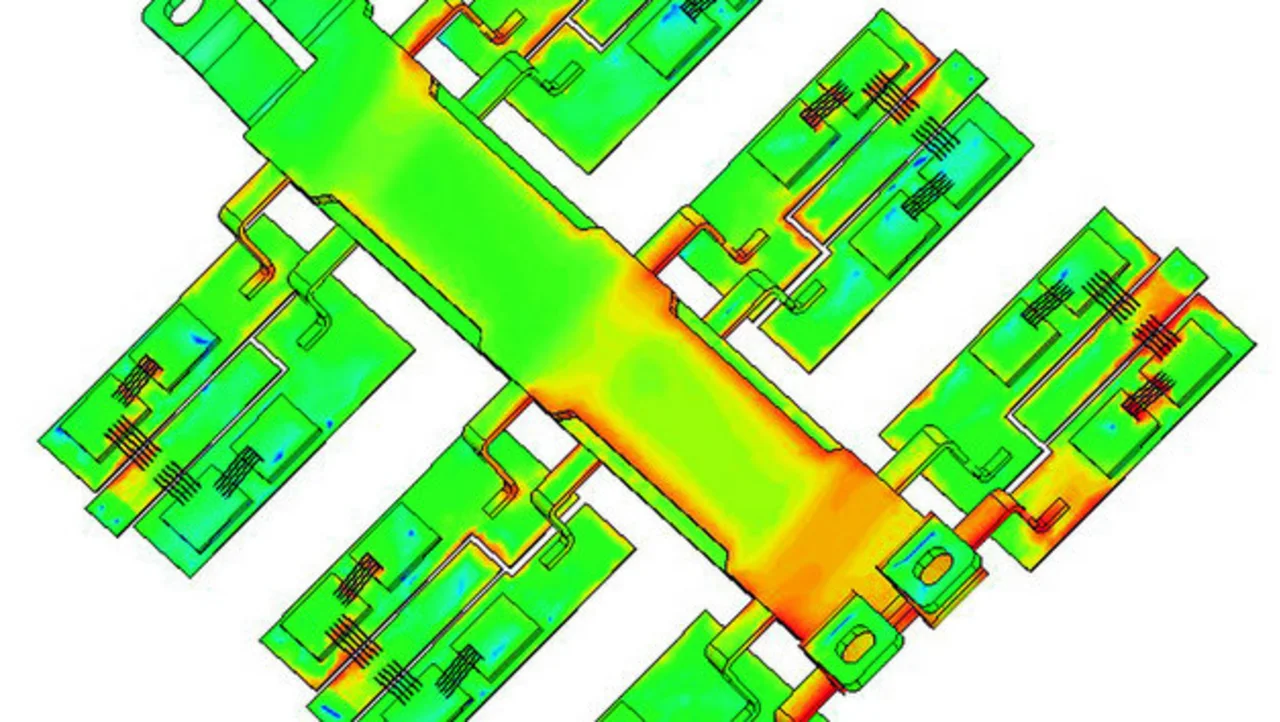

Die Leistungselektronik (Bild 2) muss darüber hinaus in der Lage sein, die Ströme von der Batterie an den Antrieb und zum Aufladen der Batterie optimal zu schalten. Die dabei entstehende Verlustwärme muss so gut wie möglich an die Umgebung abgegeben werden. Das macht eine Einbeziehung des Kühlungssystems in die leistungselektronische Analyse notwendig.

- Elektrische Antriebsmotoren schneller analysieren und optimieren

- Komponenten müssen exakt aufeinander abgestimmt werden

- Die Lösung heißt Multiphysics-Simulation

- Antriebsentwicklung für den Toyota Prius

- Die Zukunft der Elektromobilität

- Der Autor