Die Qualität sichert den Erfolg

Hochwertige Ladesysteme für Elektrofahrzeuge

Die Mobilität der Zukunft ist elektrisch. Eine wichtige Rolle kommt dabei dem EVSE (Electric Vehicle Supply Equipment) zum Laden der Fahrzeuge zu. Denn Verbraucher benötigen Ladetechnologien, die funktionieren und ein hohes Maß an Sicherheit und Komfort bieten.

Ladegeräte müssen für den Weltmarkt eine Vielzahl von Spezifikationen erfüllen. Das macht ihre Entwicklung und Herstellung immer komplexer. Beispielsweise gibt es regionale Industrienormen für das Design und die Leistung von EV-Ladegeräten, um die sichere Versorgung von Elektrofahrzeugen zu gewährleisten. Dazu gehören in Europa die Spezifikationen der IEC 61851 und 62752 und in den Vereinigten Staaten die Normen der SAE.

Mode, Level und Type

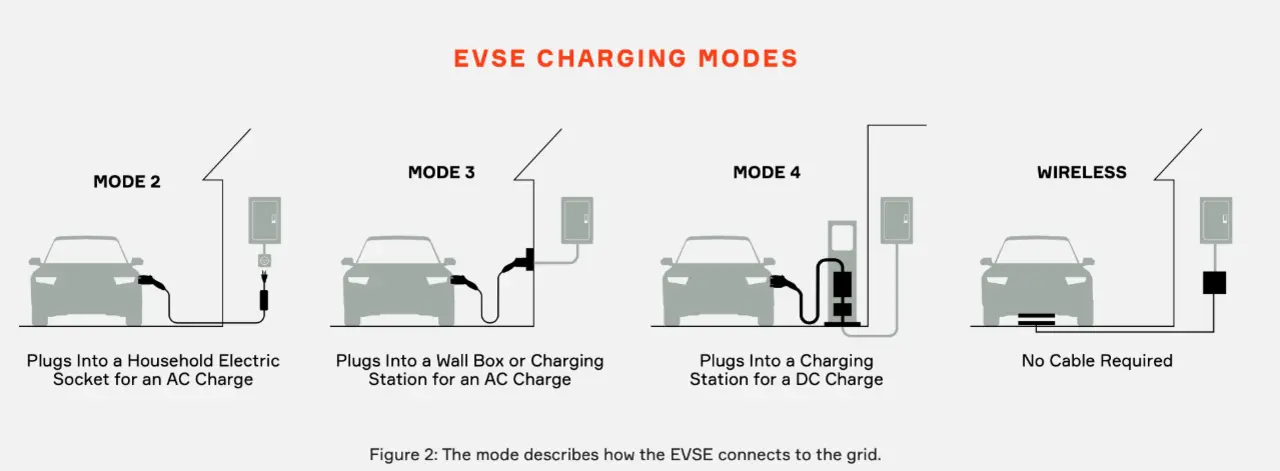

Zusätzlich existieren in verschiedenen Regionen unterschiedliche Spezifikationen bei den drei Hauptaspekten von EVSE: Mode, Level und Type.

Mode beschreibt den Anschluss des EVSE an das Stromnetz (Bild 1). In Europa haben sich drei Modes durchgesetzt: Bei Mode 2 wird das EVSE an eine haushaltsübliche Wechselstromsteckdose angeschlossen und enthält wesentliche Sicherheitsmerkmale in einer kabelinternen Kontrollbox ICCB (In-Cable Control Box). Mode 3 wird an eine Wallbox oder Ladestation anstelle einer normalen Haushaltssteckdose angeschlossen und verfügt daher über keine ICCB. Verbraucher in Europa müssen ein eigenes Mode-3-Kabel mitführen, um öffentliche Wechselstrom-Ladestationen zu verwenden. Geräte mit Mode 4 sind für das Hochgeschwindigkeits-Gleichstromladen an Ladestationen gedacht.

Eine Anmerkung: Die Variante mit Mode 1 ist in vielen Ländern für E-Fahrzeuge verboten, da sie eine haushaltsübliche Wechselstromsteckdose verwendet und einige Sicherheitsmerkmale vermissen lässt.

Level ist in Europa durch die Norm IEC 61851 und in den Vereinigten Staaten durch SAE J1772 definiert. Er beschreibt, wie viel Strom an das Fahrzeug geliefert wird. In Europa ist vor allem Level 2 relevant, um eine Wechselstromladung mit höherer Leistung zu ermöglichen: mit 208 V bis 240 V und bis zu 80 A, bei einer maximalen Leistung von 19,2 kW. Heutige BEVs (Battery Electric Vehicle) können 11 kW an Wechselstrom über die bordeigenen Ladebuchsen aufnehmen – allerdings steigt dieser Wert bei größeren Batterien. Mit Level 2 lassen sich 11 kW in Haushalten mit dreiphasigem Stromanschluss und 16 A Stromstärke erreichen, während Haushalte mit einphasigem Stromanschluss für 11 kW eine Stromstärke von 48 A verwenden müssen.

Level 1 und Level 2 bieten Schnellladung und sind nur an kommerziellen Stationen erhältlich. DC-Level 2 (auch Level 3 genannt) kann bis zu 1.000 V (DC) übertragen, und eine zukünftige Version mit einer Stromstärke von 500 A wird voraussichtlich mehr als 350 kW liefern. Damit lässt sich eine typische EV-Batterie in 20 Minuten auf bis zu 80 Prozent aufladen.

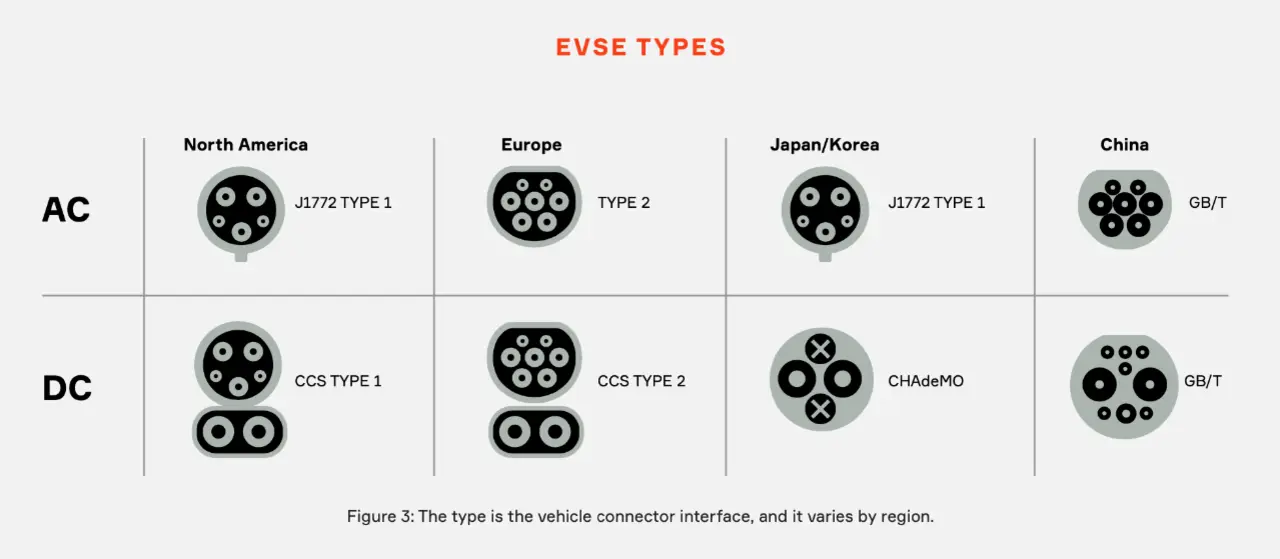

Type beschreibt die Schnittstelle zwischen dem Ladegerät und dem Ladeanschluss des Fahrzeugs (Bild 2). Die Standardschnittstellen in Europa sind Type 2 für Wechselstrom und CCS Type 2 (Combined Charging System) für Gleichstrom. In der Tabelle werden drei weitere Schnittstellen dargestellt, die in anderen Märkten verwendet werden.

Ein zusätzlicher Standard, ChaoJi, könnte in China und Japan übernommen werden.

Verlässlichkeit ist entscheidend

Die Einhaltung von Industrienormen gewährleistet lediglich, dass ein Ladegerät unter den geprüften Bedingungen sicher ist. In einigen Fällen bleiben diese Normen jedoch hinter dem zurück, was für eine zuverlässige Leistung über einen längeren Zeitraum erforderlich ist. Hochwertige EV-Ladegeräte entsprechen daher den Qualifikationen des Automotive Electronics Council (AEC-Q). Sie enthalten strengere Toleranz-, Test- und Qualitätsanforderungen als die Normen für Unterhaltungselektronik und sorgen somit für langfristige Zuverlässigkeit.

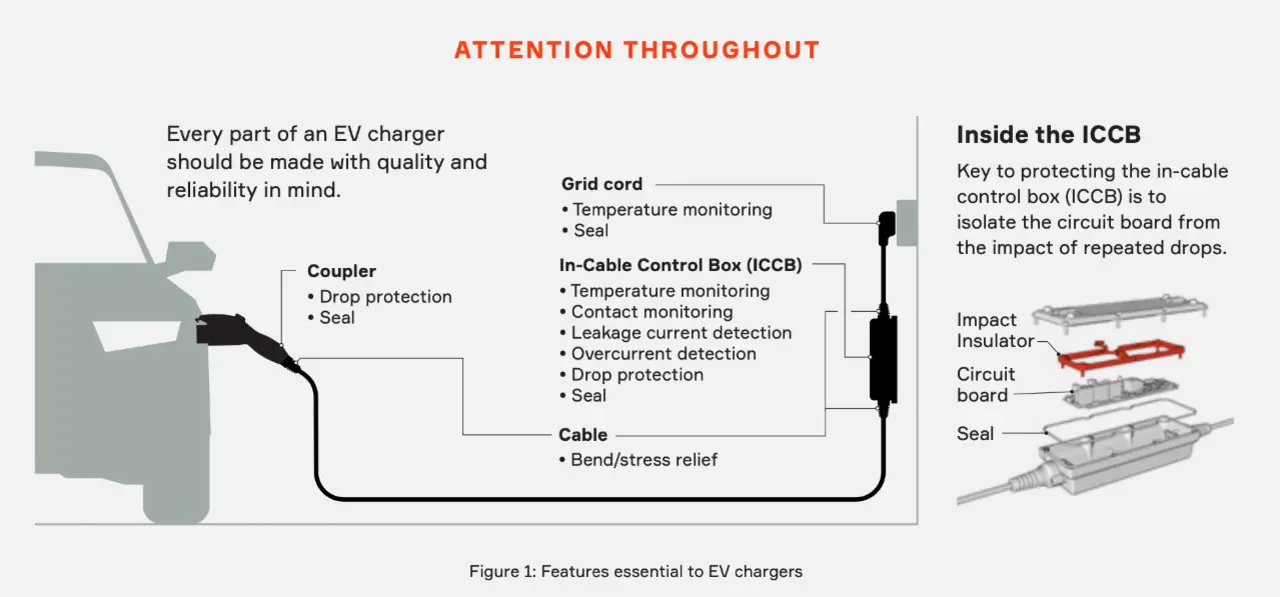

Ladegeräte sollten sowohl bestimmte elektrische als auch mechanische Merkmale aufweisen, um robust und zuverlässig genug zu sein. Damit ermöglichen sie eine sichere und langfristige Leistung im täglichen Gebrauch (Bild 3).

Verschiedene Arten von elektrischen Merkmalen können dazu beitragen, Ausfälle zu vermeiden und sicherzustellen, dass ein Ladegerät unter allen Bedingungen so zuverlässig wie möglich Strom liefert. Im Folgenden sind einige Aspekte und Auswirkungen beschrieben.

Monitoring und Redundanzen

Die Anforderungen an Ladegeräte sind hoch: Sie sollten sowohl die volle Leistung liefern als auch das System bei extremen Temperaturen schützen. Ein hochwertiges EVSE ist etwa in der Lage, in einem weiten Bereich von Umgebungstemperaturen zwischen –40 °C und +50 °C höhere Leistungen zu erbringen und so die Ladezeit zu verkürzen. Wenn die Umgebungstemperatur 50 °C beträgt, müssen Ladegeräte unter Umständen bei einer Betriebstemperatur von 70 °C arbeiten.

Mithilfe eines entsprechenden Monitorings lässt sich die Temperatur am Stecker überwachen und eine Überhitzung verhindern. Eine ungewöhnliche Wärmeentwicklung kann beispielsweise beim Anschluss an eine defekte Steckdose entstehen. Bei älteren Steckdosen wurde außerdem oftmals nicht eingeplant, dass sie jede Nacht zehn Stunden lang 12 A übertragen. Darüber hinaus sollte die ICCB ihre eigene Temperatur überwachen, um die interne Elektronik zu schützen. Kontrollgeräte an den Relais-Kontakten können feststellen, ob ein Kontakt offen oder verschweißt ist – beides kann gefährlich sein.

Zusätzlich sollten EV-Ladegeräte über Redundanzen verfügen – entweder in der Software oder in der Hardware. Dadurch lässt sich bei einem Ausfall der Stromfluss zum Fahrzeug aufrechterhalten, sodass eine einzelne Störung nicht die Sicherheit beeinträchtigt. Darüber hinaus können Kontrollgeräte am Netzkabel und an den Kontakten – die nach den geltenden Normen nicht vorgeschrieben sind – Ausfälle dieser Komponenten erkennen.

Gebrauchsspuren und Abnutzung im Alltag

Mit einigen mechanischen Features lassen sich Ladegeräte auch auf die physischen Herausforderungen des Gebrauchsalltags vorbereiten. In der Praxis hat sich etwa gezeigt, dass Verbraucher ihre Ladegeräte oftmals fallen lassen oder über die Kabel fahren. Auch Tierbisse oder dauerhafter Regen können die Geräte beanspruchen. All dies führt neben den üblichen Abnutzungserscheinungen zu Rissen in der Isolierung, gebrochenen Kabellitzen und internen Kurzschlüssen. Dagegen gibt es mehrere Möglichkeiten – beispielsweise fortschrittliche Isolierungen oder eine Zugentlastung, um Quetschstellen zu vermeiden. Zum Schutz vor Witterungseinflüssen – besonders Feuchtigkeit – empfiehlt sich die Versiegelung des Ladegerätes und der ICCB. Dies ist für den Einsatz im Freien unerlässlich.

Über Stress-To-Failure-Tests lassen sich die typischen Herausforderungen im Alltag simulieren. So werden bei üblichen Industriestandards die Ladegeräte oftmals auf die allgemeine Sicherheit getestet und wiederholt fallen gelassen. Aber die Auswirkungen auf die Leistung wird manchmal ignoriert. Idealerweise sollte die ICCB und die Elektronik auch nach 100 Stürzen im stromlosen Zustand und 50 Stürzen im stromführenden Zustand aus einer Höhe von 1 Meter zuverlässig funktionieren. Und der Koppler sollte so gebaut sein, dass er 250 Stürze aus der gleichen Höhe übersteht.

Der Ladevorgang

Die Kapazität spielt eine große Rolle für die Leistung eines Ladegeräts. Und je größer die Batterie, desto länger dauert der Ladevorgang. Eine schnellere Aufladung erfordert eine höhere Kapazität im Ladegerät und im Fahrzeug. Vor diesem Hintergrund entwickeln sich viele Ladegeräte für den Hausgebrauch von kostengünstigen Standardausführungen mit einer Kapazität von 1,4 kW bis 3,6 kW zu Systemen, die bis zu 11 kW für schnelleres Laden mit Wechselstrom liefern.

Beim Schnellladen verursacht Hitze große Probleme, die Hersteller beachten müssen: Viele OEMs spezifizieren jetzt Fahrzeuge für 500 A Dauerstrom und bis zu 800 A für kurze Zeiträume durch die Nutzung von Gleichstrom aus öffentlichen Ladestationen. Diese Stromstärke kann viel Wärme erzeugen und dadurch Komponenten beschädigen. Daher muss die aktuelle Temperatur gemessen und gekühlt werden, um die Wärmeentwicklung richtig zu steuern. Mit präzisen Temperatursensoren und entsprechenden Maßnahmen zum Gegensteuern lässt sich die maximale Betriebstemperatur von 90 °C halten. Dies verhindert Verletzungen bei der Berührung des Eingangsbereichs. Außerdem lässt sich ein Feedback an das Ladesystem weitergeben, sodass es höchstens an seiner Leistungsgrenze arbeitet.

Ebenso ist auf die Kühlung der Stromversorgungsklemme zu achten, um die in Zukunft benötigten Leistungsstufen umsetzen zu können. Zusätzliches Material um die Klemmen sorgt für passive Kühlung und leitet Wärme ab. Dies erschwert allerdings den Bau des Kabelbaums und die Wartung des Einlasses. Eine aktive Kühlung mit einer kühlenden Flüssigkeit in der Nähe des Ladestifts erhöht die Komplexität und die Kosten. Dafür begrenzt sie den Temperaturanstieg des Stifts und ermöglicht ein unbegrenztes Schnellladen mit 500 A. Ohne aktive Kühlung wären nur 10 bis 15 Minuten möglich.

Intelligentes Design

Mithilfe von durchdachten Konstruktionen beim Equipment können Hersteller viele Prozesse optimieren – von der Entwicklung selbst bis zum eigentlichen Laden. Beispielsweise empfiehlt es sich beim Design der Einlassöffnungen, auf größtmögliche Flexibilität zu achten. Dadurch lassen sie sich an regionale Standards und Fahrzeugmodelle mit unterschiedlichen elektrischen oder physischen Strukturen anpassen. Auch modulare Designs sind denkbar. Sie ermöglichen viele Einlässe, die unterschiedlichen Normen entsprechen, verwenden aber zahlreiche Komponenten gemeinsam. Und sie unterstützen das Verlegen von Kabeln in verschiedene Richtungen innerhalb eines Fahrzeugs, um den verfügbaren Platz bestmöglich zu nutzen. Eine solche Flexibilität ist entscheidend für ihre Verwendung in verschiedenen Modellen und Regionen.

Das Design der Ladestationen hat einen weitreichenden Einfluss auf die Entwicklung und Produktion sowie den Service der OEMs für neue Elektrofahrzeugmodelle. So erlaubt ein spezielles Design den Einsatz von größeren Batterien, um die Reichweite von Elektrofahrzeugen zu erhöhen. Voraussetzung dafür sind Ladebuchsen, die mehr Strom liefern können und die Ladezeiten verkürzen. Außerdem sollten sie Feedback zur aktuellen Temperatur geben können, um die Sicherheit beim Laden zu erhöhen.

Nicht zu unterschätzen ist zudem die Wartungsfreundlichkeit von Ladebuchsen, denn sie müssen Lösungsmitteln, Hochdruckreinigern und Erschütterungen standhalten. Da Schäden dennoch nicht vorhersehbar sind, empfehlen sich austauschbare Komponenten. Dadurch muss der Servicetechniker nicht den gesamten Kabelbaum entfernen. Das spart Zeit und reduziert die Reparaturkosten.

Komplettlösungen erhöhen Zuverlässigkeit

Ladegeräte und Ladeanschlüsse werden großen Einfluss auf die kommende Generation der Elektrofahrzeuge haben. Sie gewährleisten bei entsprechendem Design die erforderliche Ladegeschwindigkeit, Zuverlässigkeit und Sicherheit der Mobilität von morgen. Dies gilt besonders, wenn das EVSE als Teil eines Gesamtkonzepts betrachtet wird, das alle elektrischen Komponenten in einem Fahrzeug umfasst. Sämtliche Systeme müssen selbst bei schlechten Bedingungen über lange Zeiträume hinweg sicher und gut funktionieren. Ein holistischer Ansatz, der alle Elemente der Ladeinfrastruktur berücksichtigt, macht dies von Anfang bis Ende und während des gesamten Produktlebenszyklus möglich.

Der Autor

Don Bizon

Ist Global Product Manager bei Aptiv. Er leitet das Produktportfolio für Hochspannungsladegeräte im Unternehmen sowie die Geschäftsentwicklung für Ladeanschlüsse und Hochspannungsverbindungen in der Region Amerika. Er begann seine Karriere bei Aptiv im Jahr 1990 und hatte seitdem verschiedene Positionen im Engineering und Product Line Management inne.