Smart Grid & Co

Die richtigen Sensoren für die Energiewende

Fortsetzung des Artikels von Teil 2

Komplexe Signalauswertung

Komplexe Signalauswertung

Generell sind die Anforderungen an die Messsysteme weit überdurchschnittlich: höchste Zuverlässigkeit und Genauigkeit, bestmögliche Langzeitstabilität, minimaler Wartungsbedarf, keine Rückwirkungen auf den zu messenden Prozess. Häufig sitzen die Sensoren an schwer zugänglichen Stellen, etwa auf Hochspannungs-Leiterseilen, da sind lange Lebensdauer und Eichgültigkeitsdauer unabdingbar. Bei Speisung mittels Energy Harvesting kommt es auf minimale Leistungsaufnahme an.

Allgemein müssen Möglichkeiten für Selbstidentifizierung, Eigendiagnose und Selbstkalibrierung vorgesehen sein. Für die Schnittstellen ist eine Standardisierung nötig. Wichtig ist auch, dass die verwendeten Typen vom Hersteller langfristig verfügbar sind. Und trotz all dieser hoch gesteckten Forderungen soll der Preis bezahlbar bleiben. Denn bei der Energiewende geht es ganz erheblich ums Geld.

Viele Sensoren für die genannten Zwecke sind bereits verfügbar, eine Vielzahl an weiteren ist in Forschung und Entwicklung. Aber damit ist es nicht getan. Sie sind wenig wert ohne eine geeignete Auswertung. Die Gefahr bei der Aufnahme von so vielen Messwerten ist, dass sich in den Überwachungsstellen sehr schnell eine unüberschaubare Datenflut ansammelt. Daher kommt es darauf an, immer mehr „Intelligenz“ in die unmittelbare Sensorumgebung zu verlagern, um an Ort und Stelle eine Vorselektion durchzuführen. So besteht zunehmender Bedarf an ausgeklügelten Software-Algorithmen. Instandhaltung und Wartung sollen nicht nach antiquierter Weise in regelmäßigen Abständen, sondern zustandsbasiert erfolgen.

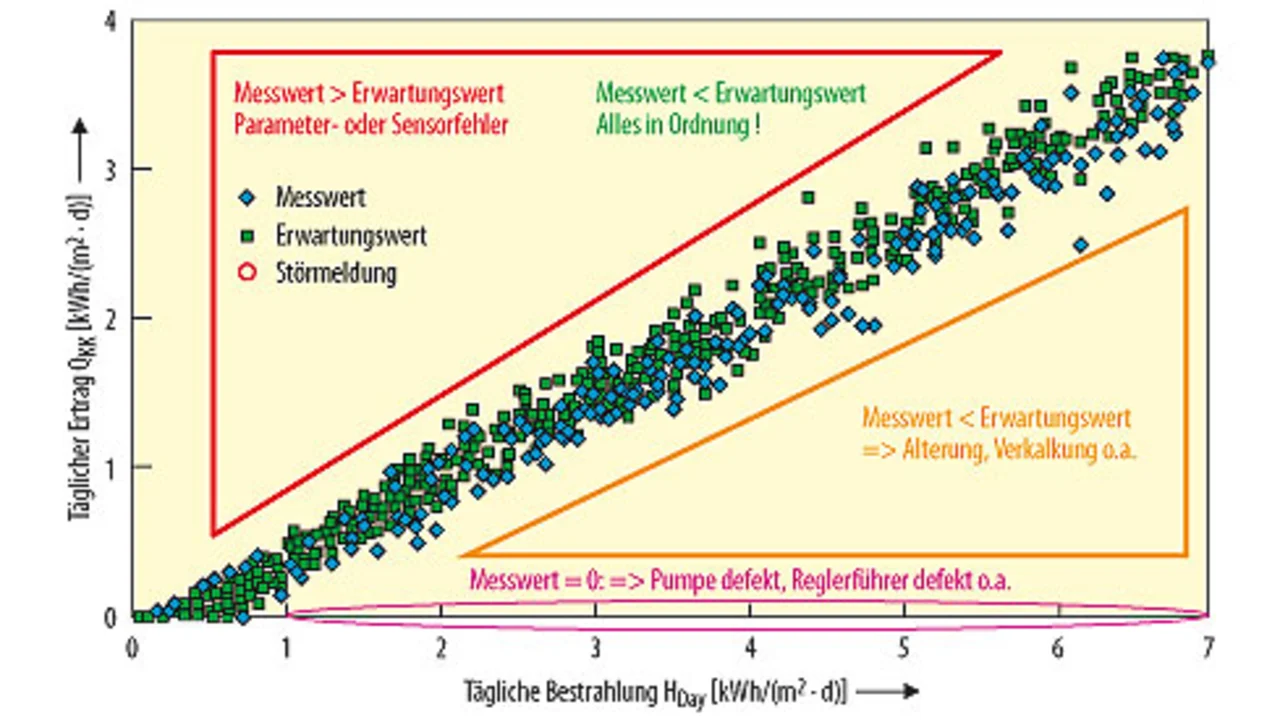

Deshalb ist der Anwender bei der Betriebsüberwachung gar nicht so sehr an einzelnen Messgrößen interessiert, sondern er braucht eine Gesamtaussage über den Zustand seiner Anlage. Was bedeutet es wirklich, wenn gleichzeitig die und die Temperatur, der und der Druck und die und die weiteren Größen gemessen werden? Welchen Rückschluss auf den Zustand der Anlage erlaubt das? Wann ist Wartung erforderlich? Es gibt keinen Sensor für Alterung, daher müssen für eine derartige Aussage verschiedene Messgrößen und Signalverarbeitungskonzepte in geeigneter Weise zueinander in Beziehung gebracht werden.

Am Ende soll dann ein für Menschen leicht verständliches Ergebnis herauskommen, etwas im Sinne von „Anlage in Ordnung“, „Anlage arbeitet, jedoch mit unzureichender Effizienz“ oder „Anlage schadhaft“.Am Ende soll dann ein für Menschen leicht verständliches Ergebnis herauskommen, etwas im Sinne von „Anlage in Ordnung“, „Anlage arbeitet, jedoch mit unzureichender Effizienz“ oder „Anlage schadhaft“. Je länger der Prognosezeitraum sein soll, desto schwieriger wird die Bewertung naturgemäß. Beispielsweise hat man bei Offshore-Windanlagen das Problem, dass man zwischen September und März praktisch nicht hinfahren und Wartung machen kann. Schütze: „Man müsste im Herbst schon wissen, ob man irgendetwas warten muss oder ob die Anlage den Winter über zuverlässig laufen wird. So eine Vorhersage ist heute schlichtweg noch nicht möglich.“

Ein wichtiger Teil ist auch eine Plausibilitätsprüfung mittels geeignet gewählter Kreuzkorrelationen: Ist ein Zustand, wie er angezeigt wird, überhaupt möglich? Oder ist vielleicht gar nicht die Anlage selbst defekt, sondern nur ein Sensor? Aufschlussreich sind dafür Diagramme wie etwa in Bild 5.

Alles in allem bahnt sich ein gigantisches Geschäft für Sensorik und Messtechnik an. Die deutsche Industrie ist dafür gut gerüstet und hat hervorragende Exportchancen.

Literatur

[1] Lemme, H.: Das Hochspannungsfeld wird zur Energiequelle. Elektronik ecodesign 2011. S. 14-15. [2] Lemme, H.: Faseroptische Sensoren für das Smart Grid. Elektronik power Oktober 2012. S. 31-35.

- Die richtigen Sensoren für die Energiewende

- Für jede Energieart eigene Messtechnik

- Komplexe Signalauswertung