Von Dataanalyse zu Ressourcenoptimierung

Nachhaltigkeit aus der Cloud

Mithilfe von Virtual Twins lassen sich Energie und Materialien optimal nutzen und verteilen. Das Softwareunternehmen Dassault Systèmes etwa bietet entsprechende Lösungen an. Sebastian Kress und Björn Manderbach von Dassault Systèmes beschreiben deren Funktionsweise und erläutern die Hintergründe.

Wie können Industrie-4.0-Techniken, beispielsweise Condition Monitoring, Predictive Maintenance und Energiemanagement in Verbindung mit Datenanalyse in der Cloud, eine nachhaltige Produktion fördern bzw. ermöglichen?

Sebastian Kress, DELMIA Sales Expert Senior Specialist: Stellen wir uns eine Produktionsanlage vor, in der mittels Maschinen ein Produkt gefertigt wird. Gehen wir weiter davon aus, dass dieser Prozess energieaufwendig und der Materialeinsatz intensiv ist.

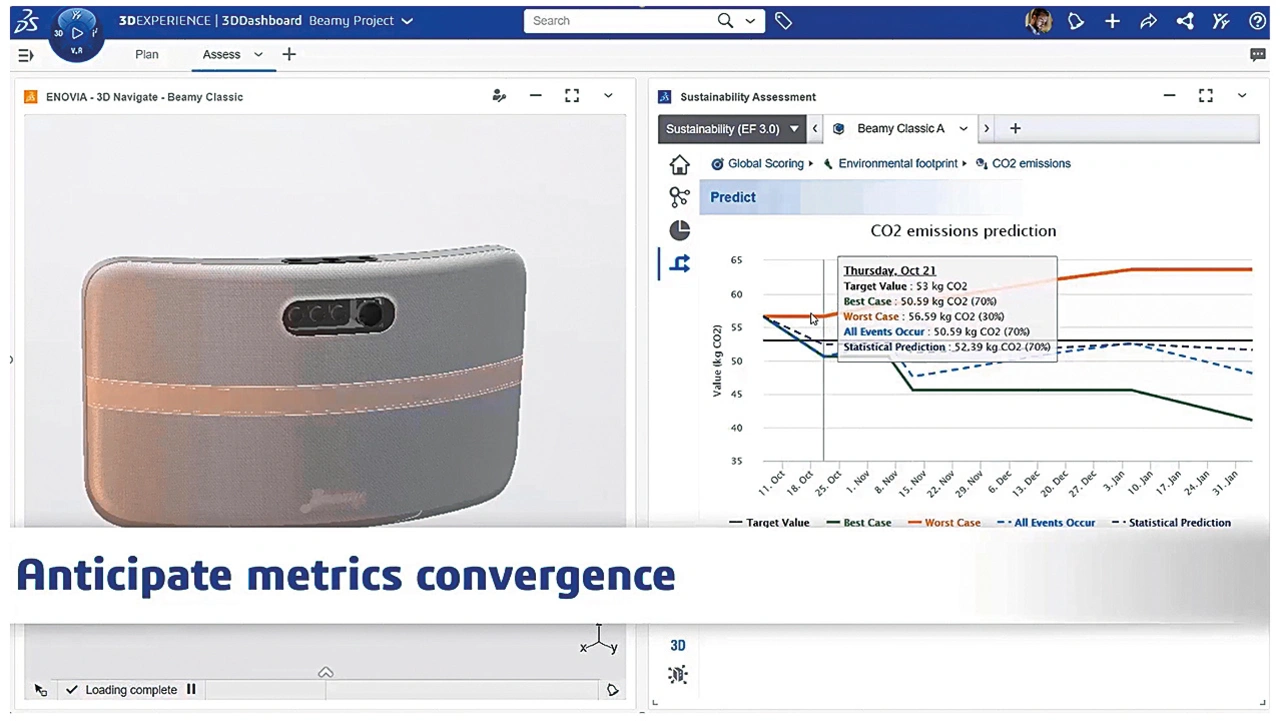

Wie lässt sich die Fertigung nachhaltiger gestalten? Wenn der Betreiber in der Lage ist, Emissionsvorhersagen zu treffen und beispielsweise Energie-Peaks frühzeitig zu erkennen, dann kann er die Produktionsabläufe entsprechend energieeffizienter adaptieren. Ähnliches gilt für den Materialverbrauch: Mit den richtigen Vorhersagen lässt sich die optimale Verteilung der Materialien zur richtigen Zeit am richtigen Ort in der Fabrik steuern.

Genau diese Art von Vorhersagen sind mit Datenanalysen und den genannten Techniken möglich. Verwirklichen lässt sich dies mit dem Einsatz eines Virtual Twins, etwa über die 3DExperience-Plattform von Dassault Systèmes. Mithilfe des Virtual Twins können mit unterschiedlichen Methoden das Verhalten und die Abhängigkeiten eines Produkts oder einer Ressource in der Produktion simuliert werden. Verarbeitet man dazu Daten aus Produktion und »Feld« und kontextualisiert diese mit dem Virtual Twin, so entsteht daraus die – wie wir sie nennen – Virtual Twin Experience. Der virtuelle Zwilling des Produkts, der Fabrik oder der Organisation wird also mit realen Daten ausgestattet, sodass neue Erkenntnisse gewonnen werden können – als Basis für Entscheidungen auf jeder Ebene und in jeder Phase. Anwender können auf der 3DExperience-Plattform frühzeitig Änderungen und Optimierungen in der virtuellen Welt umsetzen, die neben Qualitäts- oder Kostenaspekten besonders auch das Thema Nachhaltigkeit betreffen.

Für das Eingangsbeispiel der Produktionsanlage bedeutet das: Der Materialverbrauch lässt sich optimal einstellen und Kapazitäten lassen sich bestmöglich auslasten. Strom, Abwärme, Wasserstoff und technische Gase werden dadurch effizient verteilt. Der Betrieb der Anlage wird also energieeffizienter und nachhaltiger.

Welche Rolle können dabei künstliche Intelligenz, Machine Learning und Deep Learning spielen?

Sebastian Kress: Die Methoden der künstlichen Intelligenz – als Teilgebiete der Informatik – finden die Anwender auf der 3DExperience-Plattform in Out-of-the-Box-Applikationen für verschiedenste Szenarien in der Produktentwicklung und der Fertigung wieder. Darüber hinaus bieten wir Data-Science-Rollen an, mit denen Kunden spezifische Use Cases auf der 3DExperience-Plattform selbst realisieren können.

Ein Beispiel im Sinne der Nachhaltigkeit: die Erkennung von Patterns. Unsere Anwender sind in der Lage, Patterns zu identifizieren und damit frühzeitig etwaige Fehler und Unregelmäßigkeiten, sogenannte Non-Conformities, in der Produktion zu erkennen. Mehr noch: Es ist möglich, diese Fehler zu analysieren, zu beheben und den Prozess so zu verändern, dass sie bestenfalls gar nicht erst auftreten. Dazu verarbeiten die Lösungen auf der 3DExperience-Plattform alle relevanten Datenarten, also auch unstrukturierte Massendaten. Mittels Machine Learning (ML) und Natural Language Processing werden Daten normalisiert und Signaturen aufgebaut. Das hilft zu erkennen, welche ähnlichen oder gleichen Fehler in einem vergleichbaren Kontext auftraten und welche Lösungsmethoden in vergleichbaren Fällen genutzt wurden. Ist die ML-Engine trainiert, werden die Anwender vorausschauend auf mögliche Non-Conformities oder Fehler hingewiesen. Eine wesentliche Erleichterung, weil der Mensch die Fülle an Daten und vor allem die Zusammenhänge kaum erkennen kann, um fundierte Entscheidungen zu treffen.

Wie lassen sich die in der Cloud erfassten Nachhaltigkeitsdaten konkret analysieren und veranschaulichen?

Sebastian Kress: Bei der Entwicklung und Produktion nachhaltiger Produkte quantifiziert man die potenziellen Umweltauswirkungen über den gesamten Produktlebenszyklus. Dazu muss ein breites Spektrum an Daten in einem großen Kontext betrachtet werden – von der Gewinnung der Rohstoffe bis zur endgültigen Entsorgung. Auch das Verständnis der Produktverwendung im jeweiligen Kontext gehört dazu.

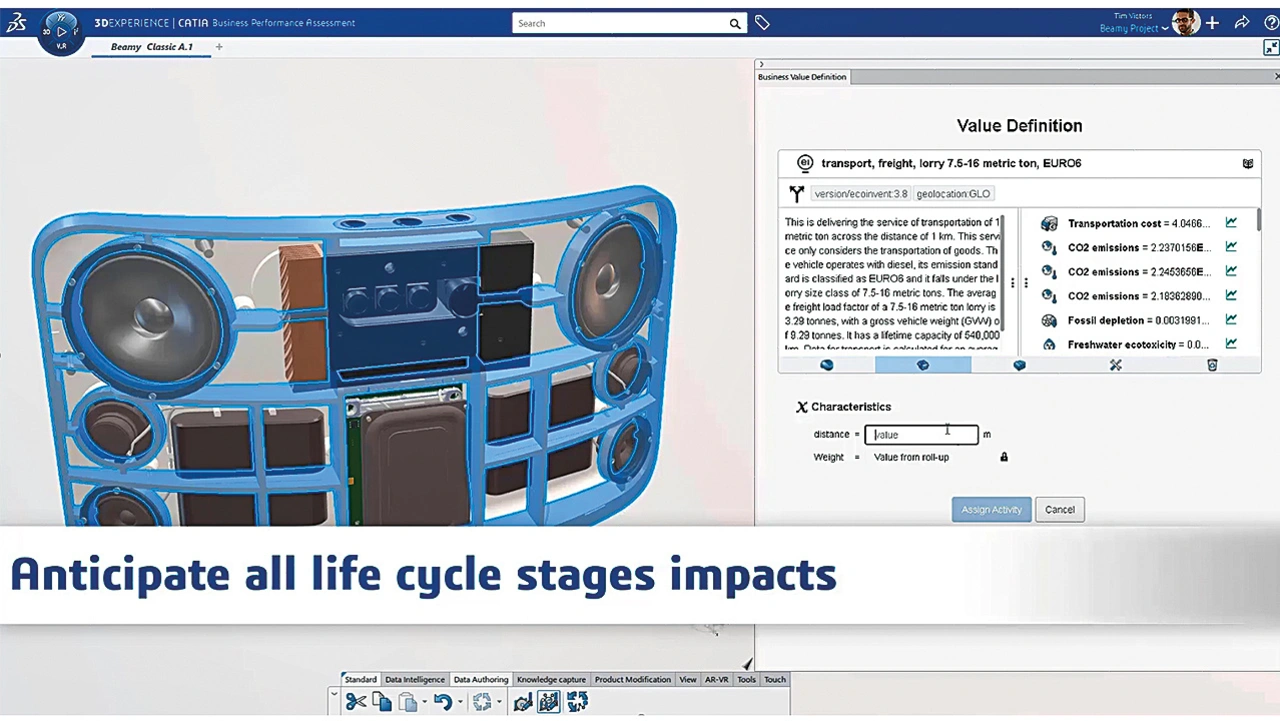

In diesem Zusammenhang bietet der Virtual Twin auf der 3DExperience-Plattform die Möglichkeit, nachhaltige Umwelt- und Leistungskennzahlen zu überprüfen, zu vergleichen und durchzusetzen. Das ist entscheidend, um Produkte oder Prozesse mit reduziertem ökologischem Fußabdruck zu entwickeln sowie Standards und neue Vorschriften zu erfüllen.

Unsere Anwender können mit Rollen und Apps die Umwelt- und Leistungskennzahlen in jeder Prozessstufe überprüfen – auch bereits in der frühen Designphase, sodass Kosten, Zeit und Ressourcen eingespart werden. Dank Aufschlüsselungsfunktionen, Vergleichs- und Prognosebewertungen sowie intuitiver Navigation in 3D lassen sich die Umweltauswirkungen auf Teile oder das gesamte Modell veranschaulichen und verstehen. Zusätzlich integriert ist der Zugang zur Datenbank »ecoinvent« sowie zu unterschiedlichen Nachhaltigkeitsmodellen und -methoden – darunter der Weltklimabericht des Intergovernmental Panel on Climate Change (IPCC) der Vereinten Nationen sowie die Environmental Priority Strategy (EPS), um zwei Methoden beispielhaft zu nennen.

Wie lassen sich Produkte schon in der Design- und Entwicklungsphase auf Nachhaltigkeit hin ausrichten?

Björn Manderbach, DELMIA Director Industry Consulting: Bereits in der Design- und Entwicklungsphase kann beispielsweise auf eine umweltverträgliche Materialauswahl geachtet werden. Die Recyclingfähigkeit der verwendeten Stoffe ist dabei ein wesentlicher Aspekt. Und häufig hat auch das daraus resultierende Gewicht einen direkten Einfluss auf die Energieeffizienz in der Benutzung des Produkts. Wir sehen dies oft im Fahrzeugbau sowie in der Luft- und Raumfahrttechnik. Die konstruktionsbegleitende Simulation der Produkteigenschaften unterstützt dabei, verschiedene Alternativen zu bewerten und gleichzeitig Sicherheit und Funktionalität im Betrieb zu gewährleisten.

Zudem muss in den frühen Phasen des Produktentwicklungsprozesses auch schon die Reparierbarkeit von Produkten berücksichtigt werden. So benötigen lösbare Schraubverbindungen meist deutlich mehr Raum als verklebte Komponenten. Hier nimmt der Fokus auf Nachhaltigkeit sowohl Einfluss auf das Produktdesign als auch auf die nachfolgenden Fertigungs- und Montageprozesse.

Inwieweit können Geschäftsmodelle wie Pay-per-Use sowie Equipment-as-a-Service eine nachhaltige Produktion fördern bzw.

Björn Manderbach: Pay-per-Use und Equipment-as-a-Service priorisieren die Verfügbarkeit von Maschinen und Anlagen. Entsprechend wird ein erhöhtes Augenmerk auf Faktoren wie laufende Wartung und Instandhaltung gelenkt. Damit lässt sich Verschwendung von vornherein minimieren.

Außerdem ermöglichen diese Geschäftsmodelle eine einfachere quantitative Anpassung der Produktionskapazitäten an den Kundenbedarf. Diese Art der Anpassung ist meist deutlich ressourcenschonender als eine intensitätsmäßige Anpassung, bei der vorhandene Maschinen schneller laufen müssen und dabei überproportional mehr Energie verbrauchen und verschleißen. Grundlage dieser Geschäftsmodelle sind aktuelle Betriebsdaten und eine direkte Kommunikation der Geschäftspartner. Beides wird durch Lösungen auf der 3DExperience-Plattform unterstützt.

Welchen Beitrag leisten die Produkte und Dienstleistungen von Dassault Systèmes für eine nachhaltige Produktion und nac

Björn Manderbach: Für Dassault Systèmes ist es ein grundsätzliches Anliegen, Kunden in der Transformation ihrer Prozesse hin zu umweltbewusstem Wirtschaften und nachhaltigen Innovationen zu unterstützen – von der Rohstoffgewinnung bis hin zu Nutzung, Wiederverwendung und Recycling. Ganz konkret können Unternehmen beispielsweise mit unserer Ökobilanzierungslösung »Sustainable Innovation Intelligence« die Umweltauswirkungen ihrer Produkte, Werkstoffe und Prozesse minimieren und das Thema Kreislaufwirtschaft stärker vorantreiben.

Die cloudbasierte Lösung ist vollständig in unsere 3DExperience-Plattform integriert und deckt die gesamte Wertschöpfungskette ab. Zudem greift sie auf die schon oben erwähnte Datenbasis von ecoinvent zu, die mehr als 18.000 Datensätze zu Auswirkungen industrieller und landwirtschaftlicher Prozesse umfasst. Sie integriert diese Daten in die Bereiche virtuelles Design, Produktentwicklung, Fertigungstechnik, Betrieb und Logistik.

Nachhaltigkeitsanforderungen werden damit frühzeitig definiert und im Virtual Twin modelliert. Im Vergleich mit den realen Daten werden so Schwachstellen aufgezeigt. Anwender können Verbesserungen virtuell simulieren sowie Rückverfolgbarkeit und Beständigkeit sicherstellen.

Wie sieht hierzu die Roadmap von Dassault Systèmes für die kommenden Jahre aus?

Björn Manderbach: Das Ziel von Dassault Systèmes ist es, unsere Kunden auch künftig als vertrauenswürdiger Partner zu unterstützen und uns für die Neugestaltung einer nachhaltigen Wirtschaft zu engagieren. Wir sind überzeugt davon, dass wir mit unseren Lösungen einen zentralen Beitrag leisten können. Beim Thema Nachhaltigkeit geht es um den gesamten Lebenszyklus und darum, die einzelnen Aspekte zu verbinden. Virtuelle Plattformen sind ein Katalysator für neue nachhaltige Angebote, denn sie bieten einen mehrstufigen, multidisziplinären und integrativen Ansatz für die Entwicklung von Innovationen.

Übrigens stand Nachhaltigkeit von Anfang an im Fokus virtueller Technologie: Zuerst wurde sie in der Industrie für virtuelles Prototyping eingesetzt, um Dinge gleich beim ersten Mal richtig zu machen und dabei Materialien und Ressourcen zu sparen. Die größte Stärke der virtuellen Welt liegt darin, die Vorstellungskraft zu entfesseln und Menschen zu befähigen, neu zu denken sowie unseren Handlungsspielraum zu vergrößern.

Darüber hinaus erleben auch wir selbst den Wandel und setzen unternehmensweit sinnvolle ESG-Maßnahmen um – also in den Bereichen Umwelt (Environmental), Soziales (Social) und verantwortungsvolle Unternehmensführung (Governance). Die Aufnahme von Dassault Systèmes in den Dow Jones Sustainability Index (DJSI) bestätigt den Erfolg unserer Unternehmensstrategie »Sustainability Compass 2025«. Dies unterstreicht unsere Strategie, Nachhaltigkeit in den Mittelpunkt unseres Handelns zu stellen.

Vielen Dank für das Gespräch.