Erfahrungen in Ideen umsetzen

Digitalisierung als Grundlage für neue Geschäftsmodelle

Fortsetzung des Artikels von Teil 1

Praxisgerechte Cloud-Lösungen

Phoenix Contact arbeitet an verschiedenen Projekten zur Entwicklung praxisgerechter Cloud-Lösungen. Ein Testbed zur Cloud-to-Cloud-Kommunikation zielt darauf ab, Ausfälle in der Produktion durch eine vorbeugende Wartung zu vermeiden. In diesem Kontext sollen Synergien aufgezeigt werden, die sich aus der unternehmensübergreifenden Nutzung von Prozessdaten in der Cloud ergeben. In einem für Messen erstellten Beispiel-Exponat werden Daten der Stadionbeleuchtung eines Tischkickers automatisch über die Proficloud an die Software IONE des Software-Spezialisten Solihde weitergeleitet. Das Tool erkennt die nachlassende Qualität der Leuchtmittel, bevor es zu einem Ausfall kommt. Der Austauschzeitpunkt einer Leuchte, die in Kürze defekt sein wird, erscheint in der Prozessvisualisierung des Tisch-Kickers.

Das Beispiel lässt sich leicht auf den Anlagenbetrieb oder die Gebäudeautomatisierung übertragen: Die Nutzung der digitalen Daten reduziert auch hier die durch Verschleißteile hervorgerufenen Stillstandzeiten deutlich oder verhindert sie sogar. Über die Proficloud-Plattform kann der Anwender das nötige Spezialisten-Know-how oder Service-Leistungen als App zukaufen. Aus dieser Möglichkeit entstehen neue ganzheitliche Geschäftsmodelle zum Nutzen aller Beteiligten.

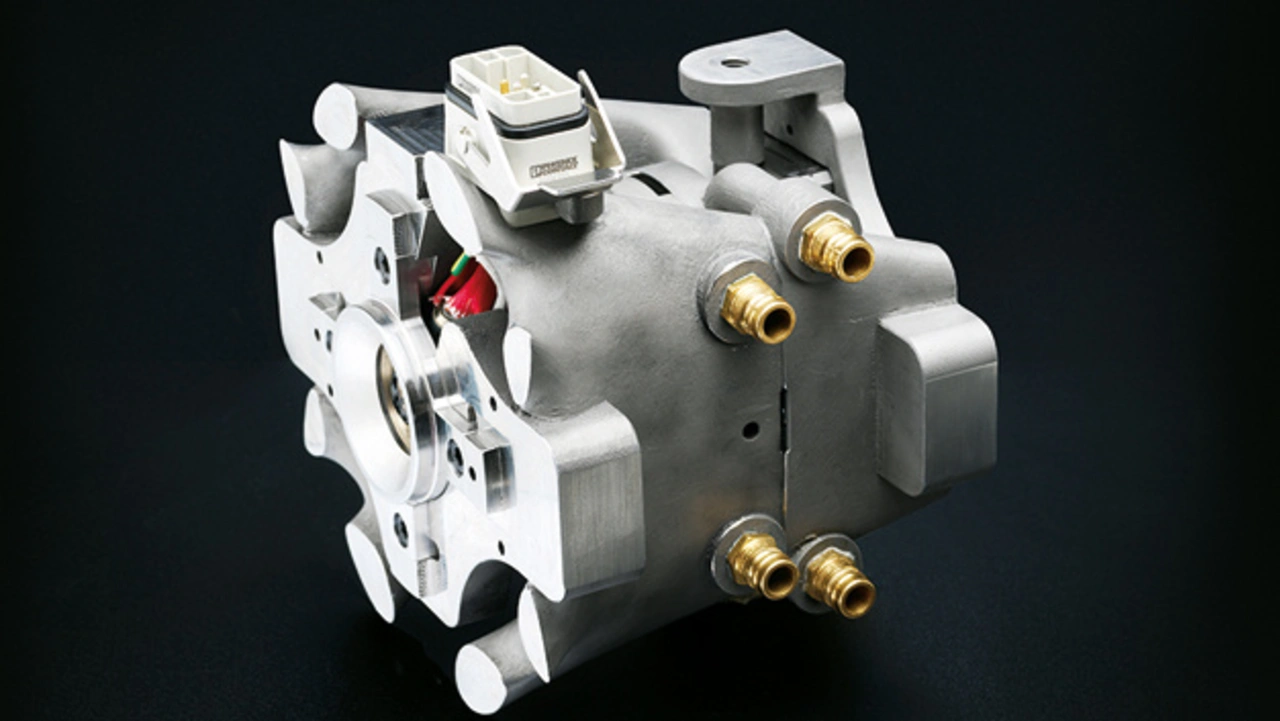

Beim industriellen 3D-Druck – auch additive Fertigung genannt – werden Bauteile schichtweise durch Materialzugabe aufgebaut. Weil sich Kunststoffe ebenso wie Metalle verarbeiten lassen, eröffnen sich neue Optionen im Produktdesign, etwa der direkte Druck fertig montierter beweglicher Bauteile. Neben der kundenspezifischen Herstellung einzelner Güter soll auch die Produktion größerer Produktserien in möglichst kurzer Zeit realisierbar sein. Hierzu beruht das datenzentrierte Geschäftsmodell der Protiq GmbH auf einer durchgehend digitalen Prozesskette. Das individuelle Bauteil wird nicht nur automatisch gefertigt, sondern vorab mittels einer Software optimiert. Im ersten Schritt konfiguriert der Kunde sein Produkt auf einer Online-Plattform und bekommt unmittelbar eine Auskunft über Herstellungskosten und Lieferzeit. Auf der Plattform wählt er auch das Produktionsverfahren, das Material und die erforderliche Nachbearbeitung aus. Wenn der Bestellvorgang abgeschlossen ist, beginnt die Fertigung automatisch und der Kunde kann den Auftragsstatus stets aktuell einsehen.

Nachdem die 3D-Datei auf den Server hochgeladen worden ist, prüft ein Algorithmus, ob das Produkt in dieser Form hergestellt werden kann. Kleine Fehler werden automatisch behoben, bei größeren Problemen wird der Kunde kontaktiert und beraten. Vor allem beim Direct Tooling – also der additiven Fertigung von Produktionswerkzeugen und deren Einsatz in der Serienherstellung – zeigt sich der Vorteil einer rechnergestützten Topologie-Optimierung. Eine Finite-Elemente-Simulation identifiziert hier Bauteilbereiche, die nur einer geringen Belastung unterliegen. In diesen Sektionen lässt sich Material einsparen, während das Werkzeug in Bereichen mit hoher mechanischer Belastung massiv aufgebaut wird. Über eine Strömungssimulation errechnet die Software die auftretenden Kräfte beim Spritzgießen. Die Schnittstellen, die Anbindungspunkte und die maximale Werkzeuggröße werden aus den Maschinendaten ergänzt. Im nächsten Schritt erfolgt die Integration der Kühlkanäle. Im Anschluss wird das Werkzeug unter Berücksichtigung einer minimalen Wanddicke und von Stützgeometrien optimiert.

Die Online-Plattform von Protiq stellt als weitere Dienstleistung einen Marktplatz für die additive Fertigung bereit. Dort können Kunden aus dem Angebot verschiedener 3D-Druck-Anbieter die beste Lösung für ihre Anforderungen auswählen und ihr Produkt direkt online konfigurieren und bestellen.

Vorgefertigte Konzepte für Smart Services gibt es leider nicht, denn die Anforderungen der einzelnen Branchen und Anwendungen sind zu speziell, als dass sie mit einer Standardlösung umsetzbar wären. Die Unternehmen sind daher aufgerufen, aus den neuen Techniken eigene Ideen zu entwickeln und mögliche Geschäftsmodelle abzuleiten. Wie solche Ansätze aussehen könnten, zeigen die Online-Plattform des 3D-Herstellers Protiq und das Testbed einer vorbeugenden Wartung.

Anja Moldehn ist Senior Project Manager Industrie 4.0 bei der Phoenix Contact Electronics GmbH in Bad Pyrmont.

- Digitalisierung als Grundlage für neue Geschäftsmodelle

- Praxisgerechte Cloud-Lösungen