Referenzarchitektur »RAMI 4.0«

Die Produktion von morgen gestalten

Fortsetzung des Artikels von Teil 1

Erprobung an Demonstratoren

Für die Realisierung von RAMI 4.0 werden momentan Anwendungsfälle (Use Cases) generiert, an deren Anforderungen sich die Systemarchitektur Industrie 4.0 und zukünftige Lösungen messen lassen müssen. Praktisch definiert die Plattform Industrie 4.0 generische Rahmenbedingung: Die Kommunikation ist beispielsweise mit service-orientierten Prinzipien (SoA) sowie einem festgelegten Quality-of-Service (QoS) in Hinblick auf die Art der Datenübertragung (asynchron, synchron, deterministisch) zu organisieren. Nachfolgend werden dann Kandidaten ausgeprägt, die diesen Anforderungen als Standard oder generelle Umsetzung genügen oder in die entsprechende Richtung ausgebaut werden können. OPC UA (Open Platform Communication Unified Architecture) erweist sich in diesem Kontext als gutes Beispiel. Damit lassen sich Informationen serviceorientiert als Objekte zwischen den Beteiligten austauschen.

Die Kandidaten, die anhand der Anwendungsfälle an Demonstratoren erprobt werden, bieten teilweise schon heute erste Funktionen auf dem Migrationsweg in Richtung Industrie 4.0. Ergänzend kann es unternehmensspezifische Lösungen geben, welche die definierten Standards jedoch an ihrer Integrationsschnittstelle zum Industrie-4.0-System unterstützen müssen. Ziel ist es, die Vorteile des Zukunftsprojekts Industrie 4.0 durch Interoperabilität in den jeweiligen Systemen zu gewährleisten. Zugleich sollen der Wettbewerb zwischen den Anbietern und die technische Weiterentwicklung nicht gehemmt werden.

Im Rahmen des Projekts AWaPro (Automation für die wandlungsfähige Produktion) im Spitzencluster it‘s OWL liefert Phoenix Contact einen Beitrag zur Erprobung der beiden Use Cases »Durchgängiges Engineering« und »Durchgängige Kommunikation«. Durchgängiges Engineering beschreibt die Datenstrecke von der Produktkonfiguration und des -engineering über die aus den Daten abgeleitete automatisierte Programmierung der Fertigung bis zur Nutzerführung – beispielsweise in produktionsbedingten Handarbeitsplätzen – oder die Unterstützung der Anwender bei der Produktverwendung (Bild 1). Die durchgängige Kommunikation bezieht die Anforderungen an die Synchronität und den Determinismus mit ein – zum Beispiel für Regelprozesse in der Fertigungsebene und ein hohes Datenaufkommen durch Bildverarbeitung und Engineering-Dienste im Office-Bereich.

Der Übertragungsstandard Profinet ist hierfür eine gute und bereits heute funktionierende Basis. Der für die industrielle Herstellung notwendige QoS reicht von hoher Synchronität und Determinsmus mit Profinet IRT über die Integration von Standard-Ethernet TCP/IP bis zu Mechanismen für redundante Systeme, um die Anforderungen an eine hohe Verfügbarkeit zu erfüllen (Bild 2). Die Schlüsselfähigkeit liegt in der Rückwirkungsfreiheit von Standard-Ethernet innerhalb des echtzeitfähigen Netzwerks, ohne dieses in seinen durch die Applikation geforderten Rahmenbedingungen zu beeinflussen und umgekehrt.

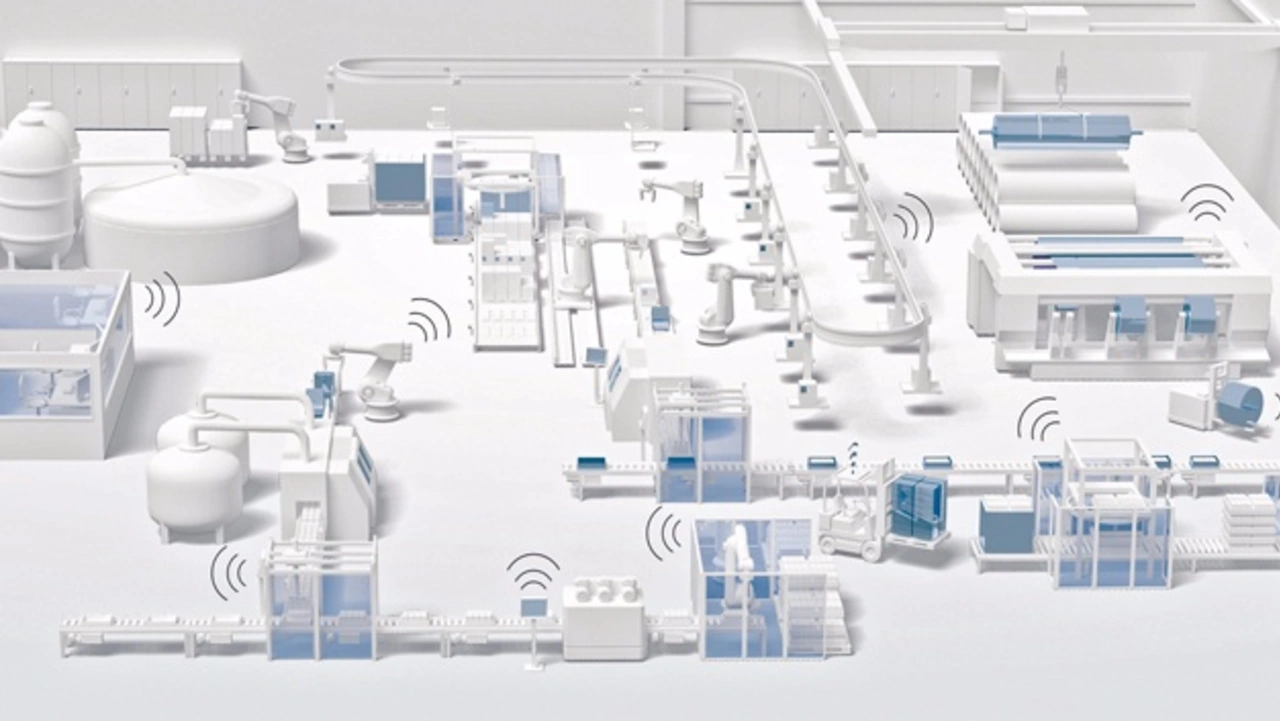

Neben der kabelgebundenen Kommunikation wird Industrie 4.0 signifikante Freiheitsgrade und Vorteile von einem drahtlosen Datenaustausch erhalten. In diesem Zusammenhang ergeben sich die gleichen Ansprüche an die QoS, damit z. B. sich bewegende Maschinenteile – wie Werkzeuge auf Roboterarmen, mobile Werkstückträger oder Logistikfahrzeuge – sowie weit entfernte Maschinen oder Anlagenteile erreicht werden können (Bild 3). Dazu sind regelungs- oder sicherheitstechnische Anforderungen (Security) an die Echtzeit ebenso zu betrachten wie die Weiterleitung größerer Datenmengen oder die Telefonie mit mobilen Endgeräten. Alle Prognosen sehen eine steigende und volatile Anzahl an mobilen Geräten in industriellen Systemen, die sich im Gegensatz zu kabelgebundenen Lösungen ein über Frequenzen selektiertes Medium teilen müssen. Phoenix Contact stellt seit langem entsprechende Produkte auf Basis von WLAN, Bluetooth, Wireless Hart, RFID und NFC wie auch spezifische Komponenten auf der Grundlage von Trusted Wireless 2.0 zur Verfügung.

- Die Produktion von morgen gestalten

- Erprobung an Demonstratoren

- Minimalkonsens reicht bei Funk nicht