Schnelle und kostengünstige Entwicklung

Referenz für Antriebsregelung

Fortsetzung des Artikels von Teil 1

Die feldorientierte Regelung (FOC)

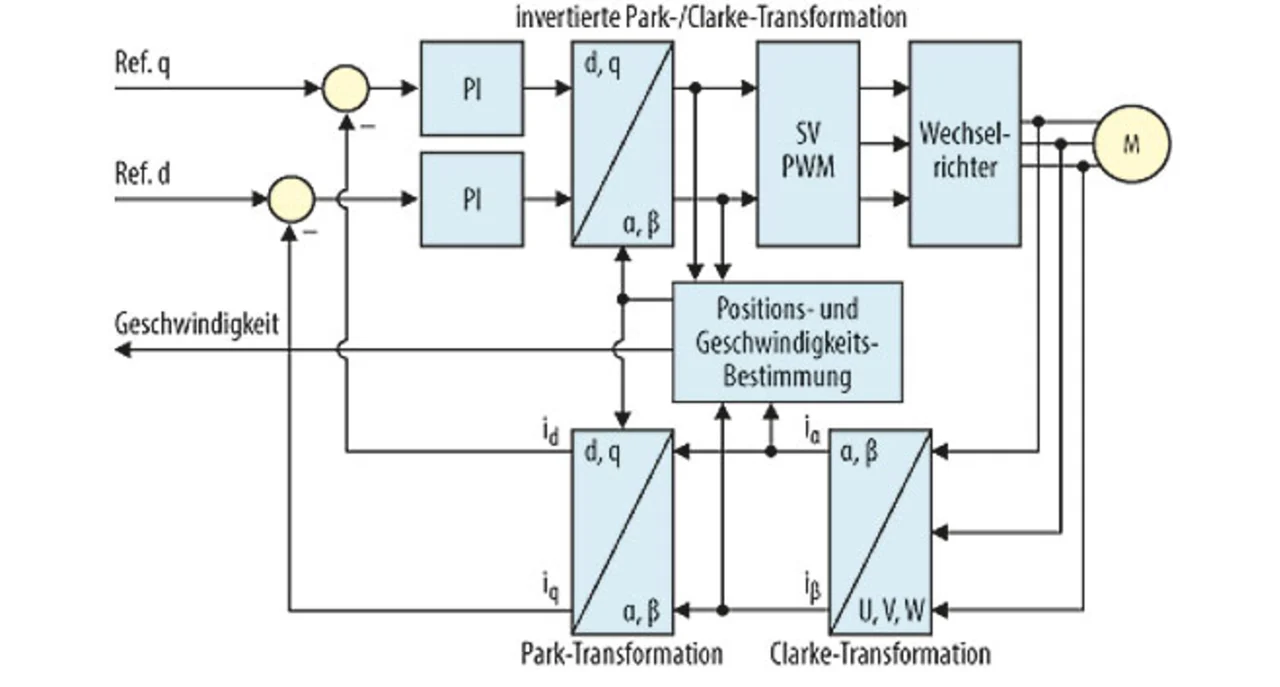

Das Hauptmerkmal der feldorientierten Regelung ist die Regelung der Momentanwerte um den aktuellen Phasenwinkel innerhalb einer Periode. Das heißt, die zeitlich veränderbaren sinusförmigen Größen aus dem Dreiphasensystem werden in einem rotierenden kartesischen Zweiphasen-Koordinatensystem transformiert und in Gleichgrößen umgewandelt. Bild 3 zeigt die Grundlagen der feldorientierten Regelung und des Systems.

Mathematische Grundlagen der feldorientierten Regelung sind die Clark- und die Park-Transformation. Die Clark-Transformation wandelt die dreiphasigen Größen U, V, W in ein zweiachsiges Koordinatensystem (α, β). Die Summe aller Phasenströme (Iu + Iv + Iw) ist immer Null und in der komplexen Ebene stellt α den Realteil dar und β den Imaginär-Teil. Hierbei ist festzuhalten, dass das α-β-Koordinatensystem dem ruhenden Stator entspricht. Die Park-Transformation hingegen entspricht dem Rotor und rotiert mit Rotorfrequenz. Das d-q-Koordinatensystem beschreibt das Drehfeld mit konstanter Drehzahl in Form zweier konstanten Größen d und q, wobei d die magnetische Flussdichte beschreibt und q das vom Rotor erzeugte Drehmoment. Drehzahländerungen und Laständerungen im System resultieren in zeitlichen Änderungen von d und q. Mit einem PI-Regler lassen sich diese Größen regeln und der Dreiphasen-PMS-Motor kann somit wie ein Gleichstrommotor behandelt werden. Damit das d-q-Koordinatensystem mit dem Rotor gleich mitrotiert, muss die Winkelgeschwindigkeit und Phasenlage des Rotors bekannt sein. Diese Informationen können mit Hilfe von Hall-Sensoren oder Encoder oder durch die Erfassung und Auswertung der Phasenströme bzw. der EMK (elektromotorische Kraft) der jeweiligen Phase gewonnen werden. Bei Letzterer gibt es verschiedene Methoden und Auswertungsverfahren. Manche sind auch Ergebnis einer Kombination aus mehreren, wie die Methode der Integration oder eines Beobachters.

Die Methode basierend auf dem Integrationsverfahren kann entweder als exakte Integration mit Rückkopplung oder als eine approximierte Integration mit Filtern ausgeführt werden. Bei der Methode eines Beobachters lässt sich beispielweise der Leonberger Beobachter einsetzen.

Die Software von YROTATE-IT

Wie schon oben erwähnt, wird die YROTATE-IT-Referenzplattform mit einer entsprechenden PC-basierenden graphischen Benutzeroberfläche ausgeliefert. Diese ist für alle drei Ausführungen anwendbar. Der Benutzer wählt in einem Drop-Down-Menü des Startbildschirms den entsprechenden Controller, kann anschließend die richtige Einstellung auswählen und die Software mit der Hardware verbinden.

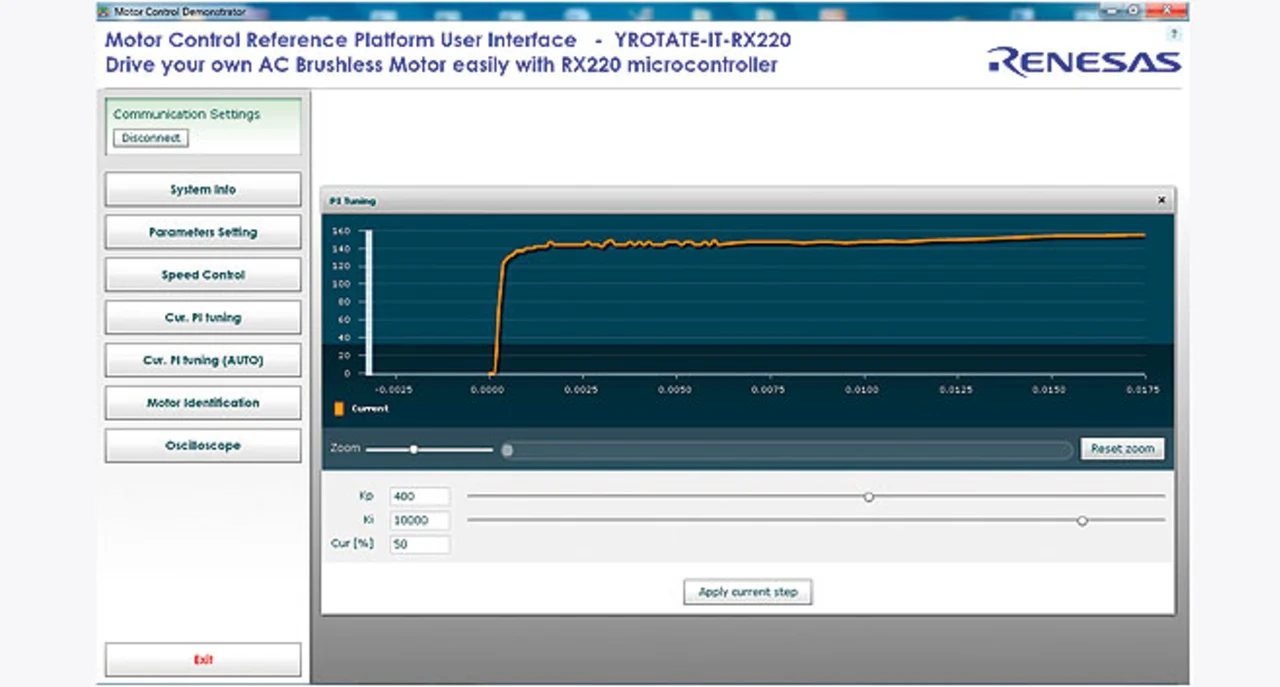

Sobald die Kommunikationsverbindung mit der externen YROTATE-IT-Hardware besteht, kann der Entwickler mit den weiteren Einstellungen bzw. Funktionen fortfahren. Möchte ein Benutzer einen Motor einsetzen, ohne die notwendigen Kenndaten zu kennen (Rs, Λm, Ls), so ist als nächster Schritt die Einstellung der Stromregelungskoeffizienten Ki und Kp vorzunehmen. Bei der Auswahl der vorhandenen Funktion „Curr. PI Tuning (AUTO)“ werden die Koeffizienten automatisch erfasst und berechnet. Um diese Werte zu überprüfen und ggf. fein zu justieren, ist die Funktion „Curr. PI Tuning“ zu nutzen. Hierbei wird in Bild 4 die Sprungantwort des Systems erfasst und visualisiert.

Hier kann der Benutzer eigenhändig und separat voneinander die Kp- und Ki-Werte einstellen und die daraus resultierende Sprungantwort der Strecke evaluieren, bis das angeforderte Optimum einer stabilen und schnellen Systemreaktion erreicht ist. Diese Werte werden von dem Systemalgorithmus übernommen und für die weiteren Berechnungen der Regelung eingesetzt.

Wenn die optimale Stromregelung eingestellt ist, geht es im nächsten Schritt darum, die unbekannten Parameter des PMS-Motors zu bestimmen. Dies erfolgt mit der Funktion „Motor Identification“. Hierbei werden die drei notwendigen Parameter Rs, Λm und Ls bemessen und mit unterschiedlichen Spannungsverläufen als Stimuli der Phasen bestimmt. Die erfassten Messdaten werden dann in folgenden Gleichungen eingesetzt und die Parameter berechnet.

Die Ergebnisse werden automatisch übernommen und für die weiteren Berechnungen innerhalb des Systemalgorithmus verwendet. Die Identifizierung funktioniert sowohl für Niederspannungs- als auch für Hochspannungsmotoren, wobei die mitgelieferte Hardware für 24 V ausgelegt ist. Für Hochspannungsmotoren gibt es zusätzlich ein Erweiterungsmodul als Leistungsteil, das bis max. 1,5-kW-Motoren betreiben kann. Dies ist für alle drei Ausführungen kompatibel und einsetzbar.

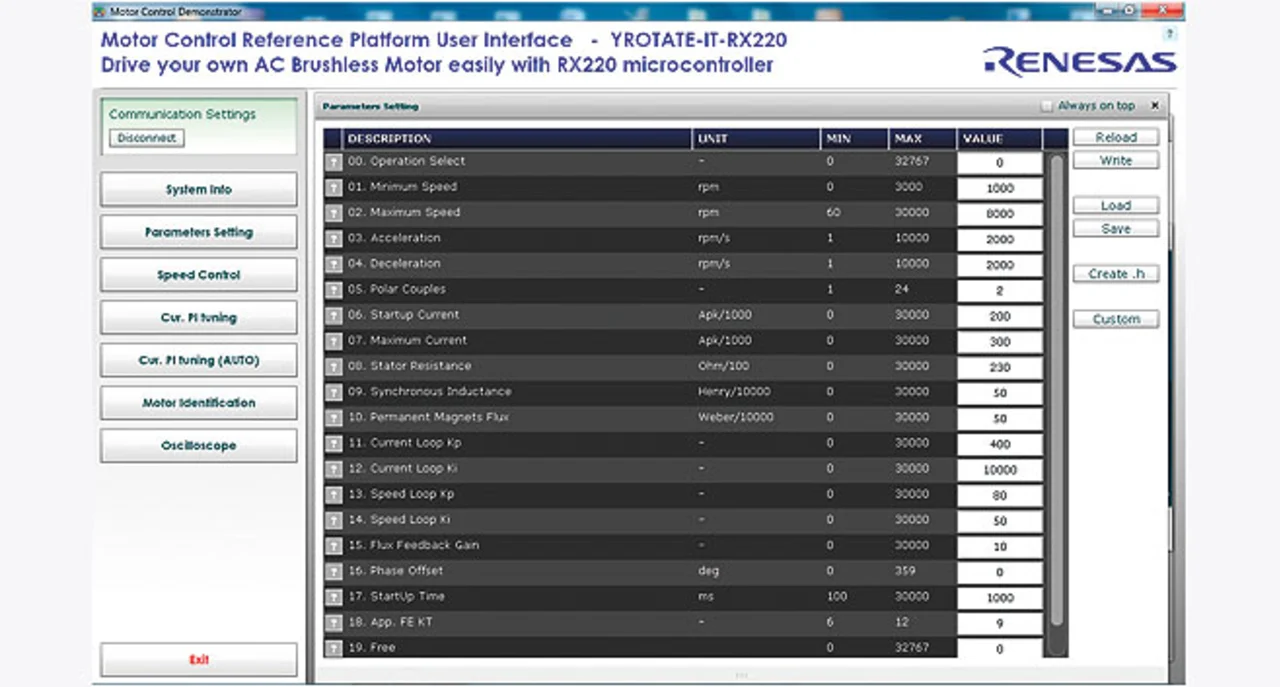

Alle Koeffizienten und Parameter sind unter „Parameter Settings" zu finden. Bild 5 zeigt die Auflistung. Alle Parameter in dieser Liste kann der Benutzer weiterhin verändern und anpassen. Die Veränderung wirkt sich automatisch auf das Verhalten des laufenden Systems aus und erfordert keine zusätzliche Kompilierung des Quellcodes. Dies ermöglicht eine Echtzeit-Evaluierung und der Systemalgorithmus kann bei Lastveränderung am Motor angepasst werden.

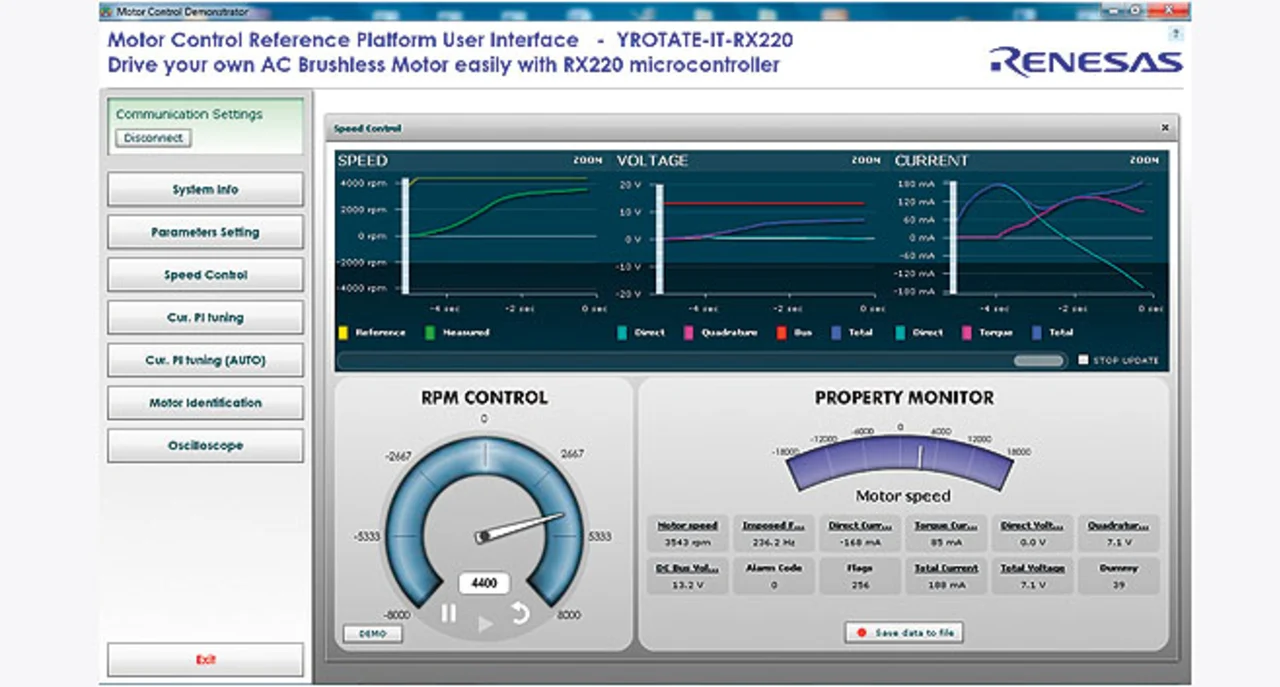

Sobald der Motor als Strecke identifiziert ist, gilt es, diesen zum Drehen zu bringen und die eingestellten Parameter zu überprüfen. Dies erfolgt mit der Funktion „Speed Control“ (Bild 6).

Der Benutzer kann die gewünschte Drehzahl eingeben und den visualisierten Verlauf der Drehzahl, der Spannung und der Ströme des Motors (d, q) verfolgen.

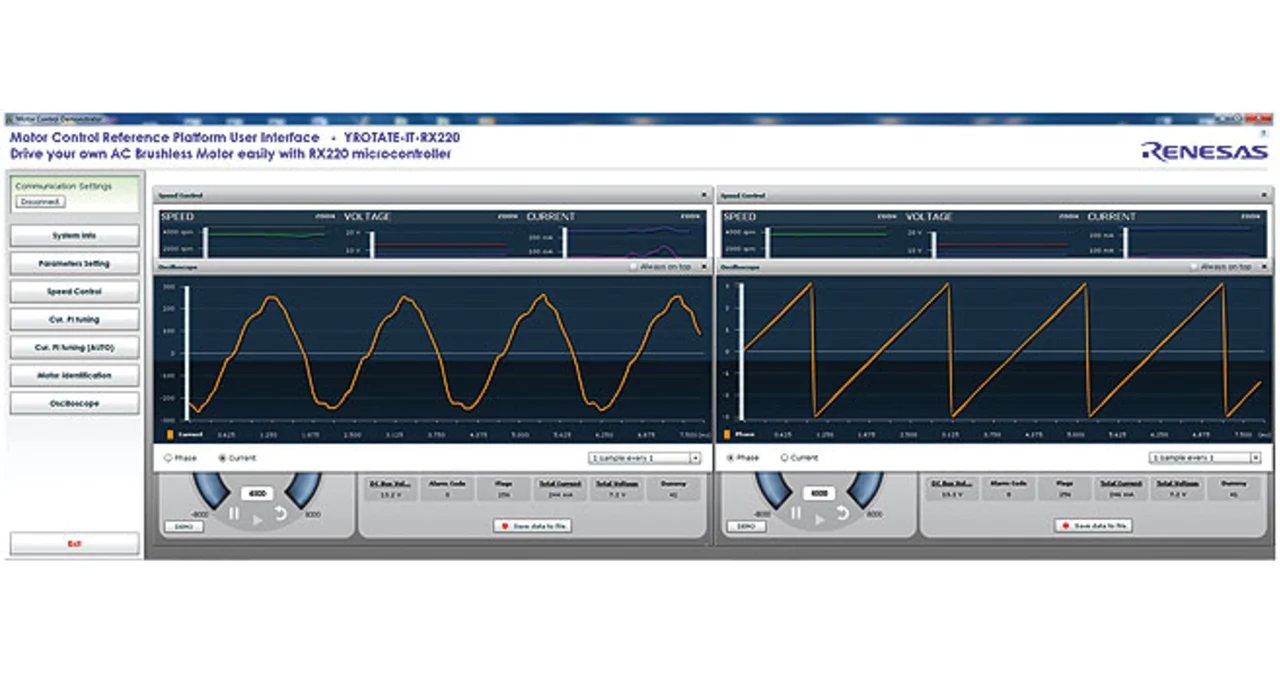

Zusätzlich sind die wichtigsten Systemparameter im Property-Monitor dargestellt. Eine Sicherheitsfunktion als Alarm-Code ist vorhanden. Die „Oscilloscope“-Funktion erlaubt es, die Güte der Phasen-Spannungen und der Stromverläufe zu prüfen (Bild 7).

Auf Anwendung konzentrieren

Die automatische Identifizierungsmöglichkeit des Dreiphasen-Motors, die Kalibrierung der Koeffizienten der Stromregelung, die Adaption und Feinjustierung der gesamten Parameter für die feldorientierte Regelung und die offene, lizenzfreie Quellcode-Software verkürzen den Aufwand und die Dauer der Entwicklungszeit. Dadurch kann sich der Entwickler auf die Anwendungsentwicklung konzentrieren und in kürzerer Zeit zur Prototyp-Entwicklung übergehen.

Der Autor

| Suad Jusuf |

|---|

| arbeitet als Senior System Specialist bei Renesas Electronics Europe. Vor dem Zusammenschluss von Renesas Technology und NEC Electronics im Jahr 2010 war er bei NEC Electronics als Technical Support Engineer beschäftigt. Der Diplom-Ingenieur für „Automation and Regulation“ studierte an der Hochschule Niederrhein. |

suad.jusuf@renesas com

- Referenz für Antriebsregelung

- Die feldorientierte Regelung (FOC)