Carbonfaserverstärkte Kunststoffe

TU München erforscht neue Fertigungstechniken für Rotorblätter

Carbonfasern lassen sich genau an die jeweiligen Anforderungen anpassen und halten bei minimalem Gewicht größtmöglichen Belastungen stand. Das macht sie zu einem idealen Werkstoff für die Herstellung von Rotorblättern von Windenergieanlagen.

»Rotorblätter aus Carbonfaser haben große Vorteile. Sie rosten nicht, sie sind leichter als Aluminium und stabiler als Stahl - aber leider noch zu teuer«, sagt Professor Klaus Drechsler von der TU München und fügt hinzu: »Die Grenzen der Wirtschaftlichkeit werden in diesem Bereich eher erreicht als die Grenzen der Physik«.

Dennoch kann sich der Leiter des Lehrstuhls für Carbon Composites durchaus Rotorblätter aus Carbonfaser mit einer Länge von 60 oder 70 m vorstellen. Drechsler ist überzeugt, der Schlüssel zur Serienproduktion von Rotorblättern aus Carbonfasern liegt in der Automatisierung, da Klimaschutz und Energieeffizienz carbonfaserverstärkte Kunststoffe (CFK) immer mehr in den Fokus der Industrie rücken.

»Wir brauchen Fertigungstechniken und Maschinen, die die Minutentakte hochvolumiger Produktionen erfüllen um das Potenzial des Werkstoffs optimal ausnutzen zu können. Momentan ist für die Fertigung von Carbonfasern noch sehr viel Handarbeit notwendig.«

Jobangebote+ passend zum Thema

Carbonfaserverstärkte Kunststoffe in der Massenfertigung

Drechsler erforscht mit seinem Team mögliche Techniken zur automatisierten Herstellung, die Fertigungsfehler minimiert, die Qualität steigert und eine wirtschaftliche Produktion ermöglicht. Denn, bislang sind die extrem leichten und in punkto Stabilität mit Blech oder Aluminium vergleichbaren carbonfaserverstärkten Kunststoffe (CFK) noch zu teuer für die Massenfertigung. Derzeit muss für den Werkstoff Glasfaser etwa 3,00 Euro pro kg bezahlt werden. Dagegen sind Carbonfasern mit ca. 15,00 Euro pro kg teuer – insbesondere wenn man bedenkt, dass die meisten carbonfaserverstärkten Kunststoffe aus 60 Prozent Carbonfasern und 40 Prozent Kunststoff bestehen.

Zudem sind Carbonfasern bei der Verarbeitung im Vergleich zu herkömmlichen Fasern sehr empfindlich. Sie reißen leicht und sind stark leitfähig. Das stellt eine große Herausforderung bei der Automatisierung dar, da in der Luft verwirbelte Fasern Kurzschlüsse verursachen können.

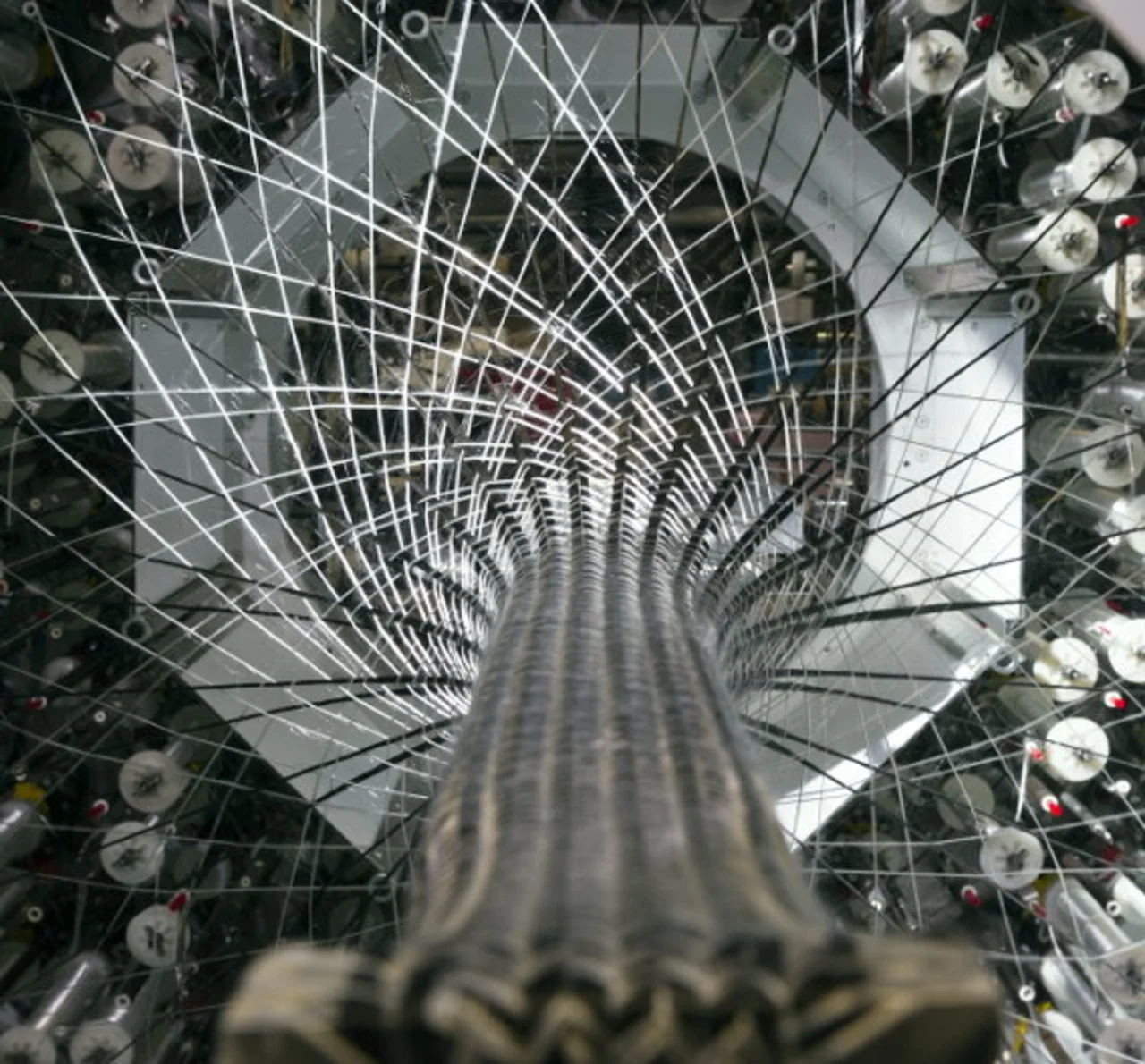

Eine Verarbeitung ist mit Hilfe von Maschinen aus der Textilindustrie möglich. Damit lassen sich die Fasern beispielsweise um einen leichten Rohling anordnen. »Die Faseranordnung stabilisiert das Bauteil gezielt. Ein Verstärken des gesamten Werkstücks ist daher nicht notwendig«, sagt Drechsler. Zur weiteren Verarbeitung wird dem Gewebe mit Hilfe von Vakuum Epoxidharz injiziert. Damit wird das komplette Ausfüllen aller Zwischenräume mit Kunststoff sichergestellt. Zum Schluss erfolgt der Aushärteprozess.

Das Team um Professor Drechsler arbeitet außerdem an Recycling-Konzepten für bereits verarbeitete CFK-Werkstoffe. LifeCycle-Analysen sollen helfen, den Werkstoff nicht nur effizient herzustellen und weiterzuverarbeiten sondern auch die Wiederverwertung sicherstellen. So wurden allein im Jahr 2011 170 alte Windenergieanlagen ersetzt. Es ist zu erwarten, dass die Repowering genannte Wiederverwertung bald eine relevante Größe für Unternehmen der Windenergieindustrie sein wird.