Digitale Regelung plus 3D-Integration

Weniger Platz, mehr Leistung

Fortsetzung des Artikels von Teil 1

Herausforderung: Wärmeableitung

Der hohe Strombedarf neuer Prozessoren und FPGAs stellt bei herkömmlichen Gehäusen der DC/DC-Wandler jedoch eine Herausforderung hinsichtlich des Wärmemanagements dar. LGA-Leistungsmodule (Land Grid Array) nutzen eine zweilagige Leiterplatte als Substrat, auf der sich der Halbleiter-Chip und andere Komponenten befinden und miteinander verbunden werden. Die Vorteile dieses Aufbaus sind die einfache Entflechtung beim Entwerfen der Leiterplatte, mit viel Gestaltungsfreiraum hinsichtlich der Leiterbahnführung. Allerdings kann sich der Wärmewiderstand zwischen Sperrschicht und Gehäuse als relativ schlecht erweisen. QFN-Module (Quad-Flat No-Leads) bieten dagegen über ihre metallischen Anschlüsse eine sehr gute Wärmeleitfähigkeit – allerdings sind die Möglichkeiten zur Entflechtung beim Leiterplattenentwurf sehr eingeschränkt.

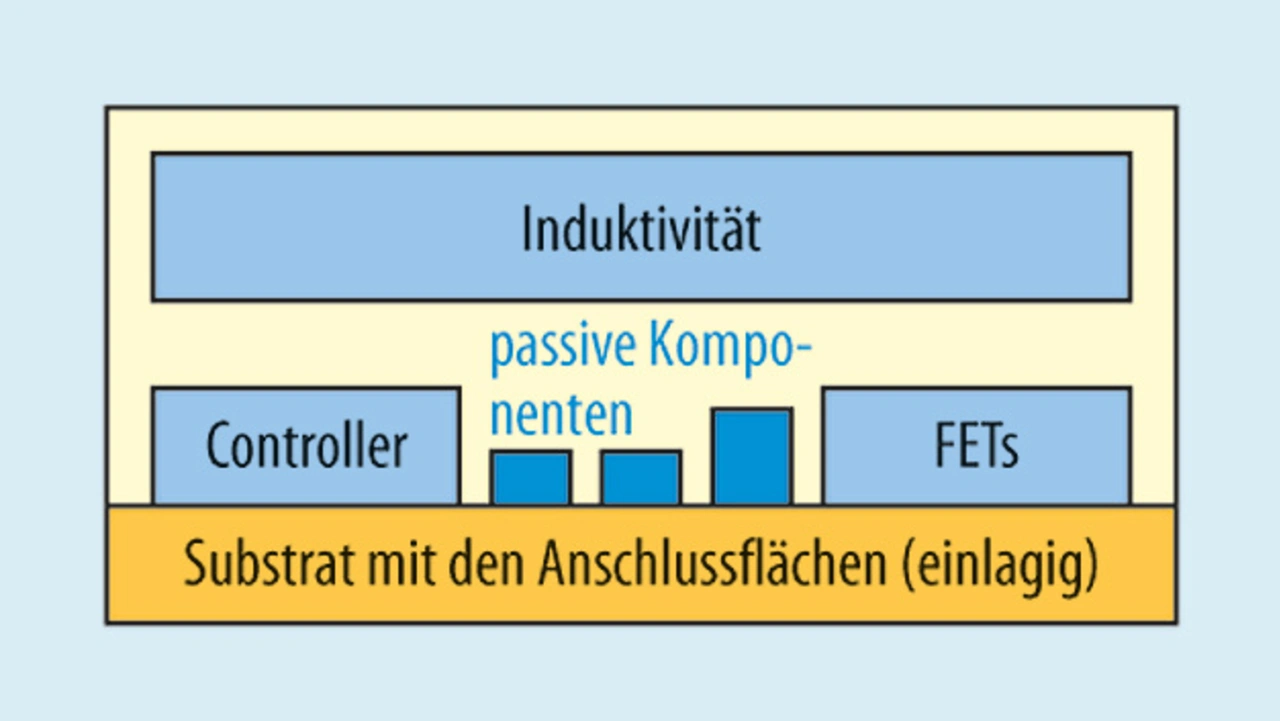

Das High Density Lead-Frame Array (HDA) ist ein alternatives Gehäuse mit hoher Wärmeleitfähigkeit und ausreichend Freiraum beim Leiterplattenentwurf. Es nutzt eine einlagige Leiterplatte als Substrat, an dessen Rand die SMT-Kontaktflächen zum Verlöten auf der Hauptplatine angeordnet sind. In der Mitte sind Kontaktflächen angeordnet, die mit den internen Komponenten gekoppelt, aber elektrisch von den äußeren Kontakten isoliert sind. Diese Anordnung aus äußeren elektrischen und inneren thermischen Kontaktflächen bietet beim Leiterplatten-Layout Möglichkeiten, die mit einer zweilagigen Leiterplatte als Substrat vergleichbar sind. Das einlagige Substrat beim HDA sorgt dabei für eine hervorragende Wärmeleitfähigkeit und eine verbesserte Wärmeableitung.

Neu: 3D-Gehäuse

Intersil hat durch eine Optimierung der Bauform der Induktivität einen erheblichen Fortschritt bei den thermischen Eigenschaften seiner Leistungswandlermodule erzielt. Die Induktivität stellt eine entscheidende Komponente des elektrisch-mechanischen Aufbaus dar. Sie muss baulich groß genug sein, um einen niedrigen Gleichstromwiderstand (DCR) zu erzielen. Dabei müssen Kupfer- und Kernverluste minimiert sowie eine praktikable Betriebstemperatur eingehalten werden können. Leider zwingt das mangelnde Platzangebot auf vielen IKT-Hauptplatinen die Entwickler dazu, unterdimensionierte Induktivitäten zu verwenden. Dafür sind Hotspots und ein schlechter Wirkungsgrad oder ein sperriger Kühlkörper zu tolerieren.

Mit einem 3D-Aufbau und einer stapelbaren Induktivität lassen sich beide Bedingungen, geringer Platzbedarf und hoher Wirkungsgrad, erfüllen. Die Induktivität wird über den anderen Komponenten platziert (Bild 3) und kann daher fast genauso groß wie das gesamte Modul sein. Diese 3D-Bauweise verringert die Substratfläche im Vergleich zu nebeneinander auf einer Ebene platzierten Komponenten und erlaubt eine größere Induktivität mit geringeren DRC- und Kernverlusten. Die oben angeordnete Induktivität verbessert zugleich auch die Wärmeableitung durch die Oberseite des Moduls.

Beispiel: digital geregeltes 80-A-PMBus-Wandlermodul

Der PMBus-kompatible Abwärtswandler ISL8273M in einem kompakten HDA-Gehäuse mit 18 × 23 × 7,5 mm3 kann einen Ausgangsstrom von 80 A liefern. Er arbeitet mit zwei Leistungsstufen im Gegentakt parallel auf einen Ausgang. Die Induktivitäten wurden für den 3D-Aufbau des POL-Wandlermoduls mit zwei Wicklungen auf einem gemeinsamen Kern realisiert, sodass der Magnetfluss der beiden Wicklungen teilweise aufgehoben wird. Damit verringern sich die Abmessungen der Induktivität und die Kernverluste. Der Gegentaktbetrieb mit zwei Phasen trägt dazu bei, die Eingangskapazität und Ausgangsspannungswelligkeit zu verringern.

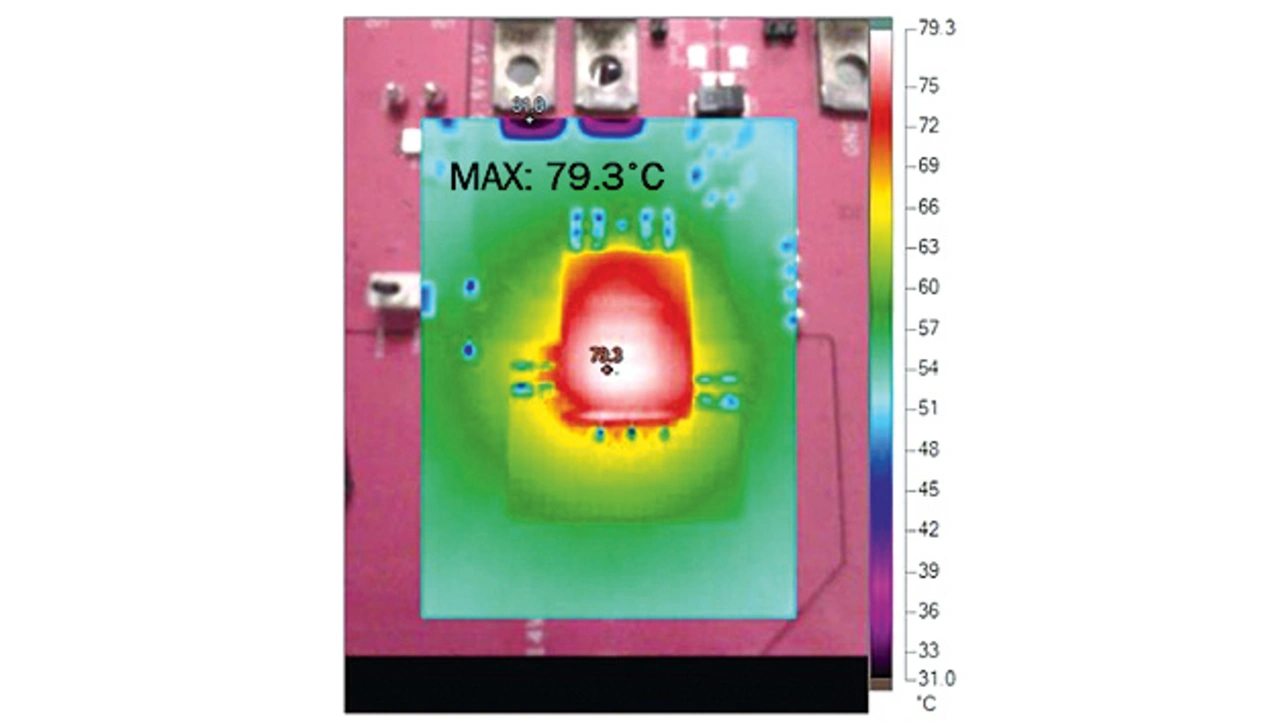

Der DC/DC-Wandler ISL8273M kann in rauen Umgebungen ohne Luftstrom oder Kühlkörper betrieben werden. Die Temperaturmessung in Bild 4 zeigt, dass ein Betrieb bei einer Sperrschichttemperatur unter 80 °C mit einer Dauerlast von 80 A möglich ist, wenn das Modul auf einer achtlagigen FR4-Leiterplatte mit 70 µm Kupferstärke der Größe 11,9 × 12,2 cm2 montiert ist.

Der Autor

| Jian Yin |

|---|

| ist als Senior Applications Engineering Manager für industrielle Stromversorgungen bei Intersil verantwortlich für Schaltregler, Multi-Market-Produkte (MMP), die Entwicklung von Stromversorgungsmodulen und die Kundenbetreuung. Yin hält acht US-Patente (einschließlich angemeldete Patente) und hat über 50 Fachbeiträge und Whitepapers veröffentlicht. Vor seiner Tätigkeit bei Intersil war Yin als leitender Ingenieur bei Monolithic Power Systems und als Modul-Entwicklungsingenieur bei Linear Technology beschäftigt, wo er mehr als neun Stromversorgungsmodule entwickelt hat. Sein Elektrotechnikstudium an der Virginia Polytechnic Institute and State University, Blacksburg, USA, hat er mit dem Abschluss Ph.D. beendet. |

jyin@intersil.com

- Weniger Platz, mehr Leistung

- Herausforderung: Wärmeableitung