Projekt LithoRec

Recycling von Lithium-Ionen-Akkus

Viele hundert Tonnen Li-Ionen-Akkus fallen in Deutschland jedes Jahr als Abfall an. Im Forschungsprojekt LithoRec wurde ein Konzept entworfen, mit dem sich ein hoher Anteil der eingesetzten Materialien recyceln und für neue Akkus verwenden lässt. Das Verfahren wird in einer Pilotanlage umgesetzt.

Die Umstellung der Fahrzeug-Antriebskonzepte von Verbrennungsmotoren auf elektrische Antriebssysteme ist nicht nur ein Weg, sich aus der Abhängigkeit vom Erdöl zu lösen, sondern auch den CO2-Ausstoß zu vermindern oder das Abgasproblem der aufstrebenden Mega-Cities insbesondere in Asien zu lösen.

Grundbaustein und Schlüsseltechnologie der Elektromobilität ist der Akku. Aufgrund ihrer Energie- und Leistungsdichte sind nach heutigem Stand der Technik nur Lithium-Ionen-Akkus geeignet, die Anforderungen der Elektromobilität zu erfüllen. Lithium ist zwar überall auf der Erde in Erzen, Sedimentgesteinen, Salzseen und im Meerwasser zu finden, jedoch ist eine kommerzielle Gewinnung derzeit hauptsächlich in geopolitisch weniger stabilen Regionen in Südamerika, in China und in Australien wirtschaftlich sowie technisch möglich.

Die derzeitige weltpolitische Relevanz des Lithiums lässt sich beispielsweise an der euphorischen Berichterstattung über mögliche große Lithiumvorkommen in Afghanistan erkennen [1, 2]. Nach einer eingehenden Studie über den prognostizierten Bedarf gegenüber den geschätzten Reserven und Ressourcen postulieren Angerer et al. [3], es gelte den stark wachsenden Bedarf für Lithium und Lithium-Komponenten künftig teilweise aus dem Recycling zu decken.

Der Lithium-Ionen-Akku und seine Inhaltsstoffe

Die einzelnen Zellen eines Lithium-Ionen-Akkus bestehen aus mehreren Anoden- und Kathoden-Schichten, welche durch einen permeablen Separator elektrisch voneinander isoliert sind. Zahlreiche dieser Elektroden-Separator-Schichtungen sind in einem Batteriegehäuse untergebracht, wobei die Elektroden und Separatoren je nach Hersteller gestapelt oder gewickelt werden.

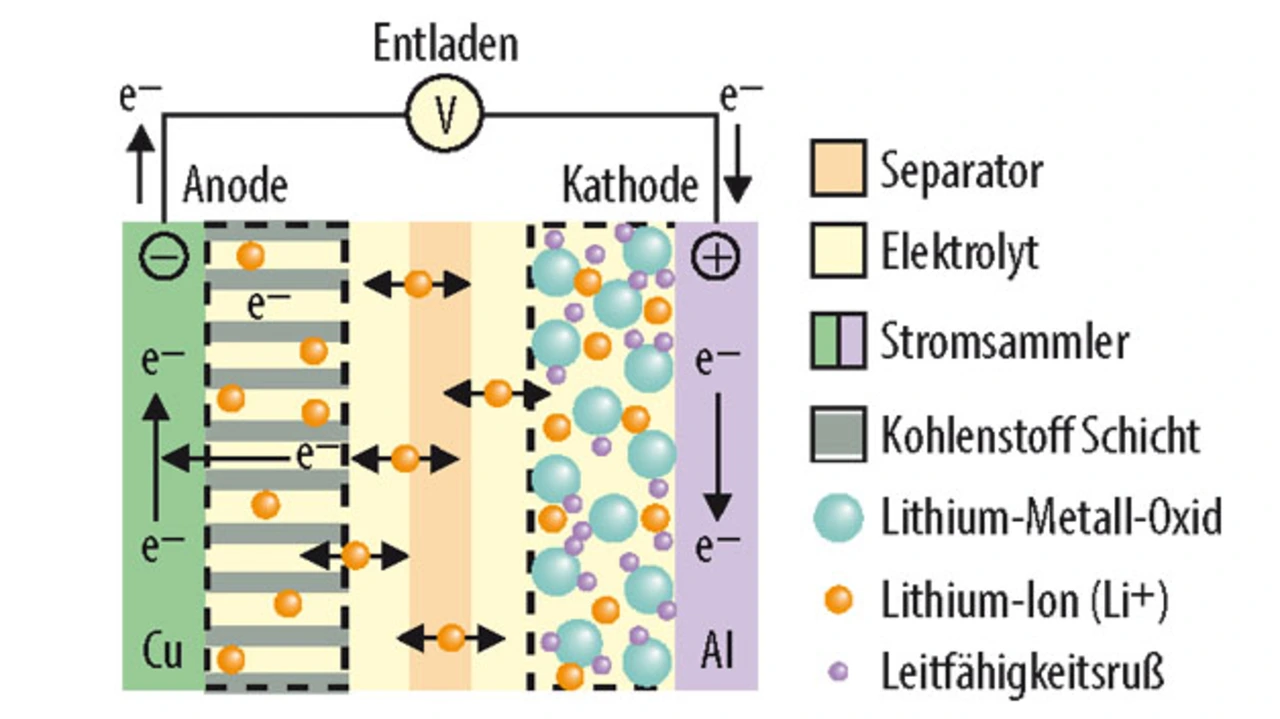

Die Gehäuse können aus Aluminium bestehen (Hard Case) oder aber aus einem flexiblen Aluminium-Kunststoff-Gehäuse (Soft Case oder auch Coffee Bag). Die Gehäuse sind zwischen den Elektroden mit organischem Elektrolytlösungsmittel und Lithiumsalz gefüllt. Dieser Elektrolyt ermöglicht den Austausch der Lithium-Ionen zwischen den Elektroden. Während des Entladens wandern Lithium-Ionen von der Anode zur Kathode, wo sie sich in die Metallgitterstruktur einlagern und ein Elektron aufnehmen. Die Elektronen werden durch die partikuläre Kompositstruktur der Elektrodenbeschichtung zum Stromsammler geleitet (Anode – Kupfer; Kathode – Aluminium), welcher mit dem elektrischen Kontakt der Batterie verbunden ist (Bild 1).

Durch die Lade- und Entladeprozesse treten allerdings elektrochemische, chemische und mechanische Alterungseffekte auf, die einen großen Einfluss auf die Leistungsfähigkeit des Akkus haben. Da die Akkus in einem Elektrofahrzeug 10 bis 15 Jahre bzw. 4000 bis 5000 Lade- und Entladezyklen ihren Dienst leisten sollen, sind diese Effekte von großer Bedeutung.

Die Anode besteht zum größten Teil aus porösem Graphit, der auf einen Kupferstromsammler beschichtet ist, während die Kathode aus Lithiummischoxiden (z.B. Lithium-Nickel-Mangan-Kobaltoxid, NMC) besteht. Das werden somit die ersten zu recycelnden Materialien sein.

Die Akku-Hersteller versuchen zunehmend, die teuren Übergangsmetalle Kobalt und Nickel in der Batteriechemie zu ersetzen, um die Rohstoffkosten für Akkus zu senken. Beispielsweise werden schon heute Batteriezellen auf Basis von Lithiumeisenphosphat industriell gefertigt und eingesetzt. Somit ist zu erwarten, dass sich ein späterer Recycling-Prozess weniger aus dem Recycling der wertvollen Metalle Kobalt und Nickel finanzieren kann.

Recycling von Lithium-Ionen-Akkus

Es gibt vielfältige Forschungs- und Entwicklungsaktivitäten und auch Erfahrungen bei der industriellen Umsetzung des Recyclings von Lithium-Ionen-Akkus. Bisherige Methoden konzentrierten sich vorwiegend auf die Wiedergewinnung der Wertmetalle Kobalt und Nickel aus Kleinbatterien. Der Fokus liegt derzeit aber nicht auf der Wiedergewinnung von Lithium.

Bei den aktuell realisierten Verfahren werden zumeist die kompletten, aus den Batteriesystemen demontierten Batteriezellen mechanisch oder thermisch aufgeschlossen, um die Wertmetalle im Anschluss in Kombinationen pyro- und hydrometallurgischer Verfahren wiederzugewinnen. Vereinfacht gesagt werden die Batteriezellen oder deren Inhaltsstoffe bei einem pyrometallurgischen Verfahren in einem Ofen bei sehr hohen Temperaturen erhitzt, so dass die enthaltenen Metalle schmelzen und sich trennen lassen. Bei einem hydrometallurgischen Verfahren werden die vorher abgetrennten Aktivmaterialien der Batteriezellen mit Lauge behandelt und die Metalle so herausgelöst.

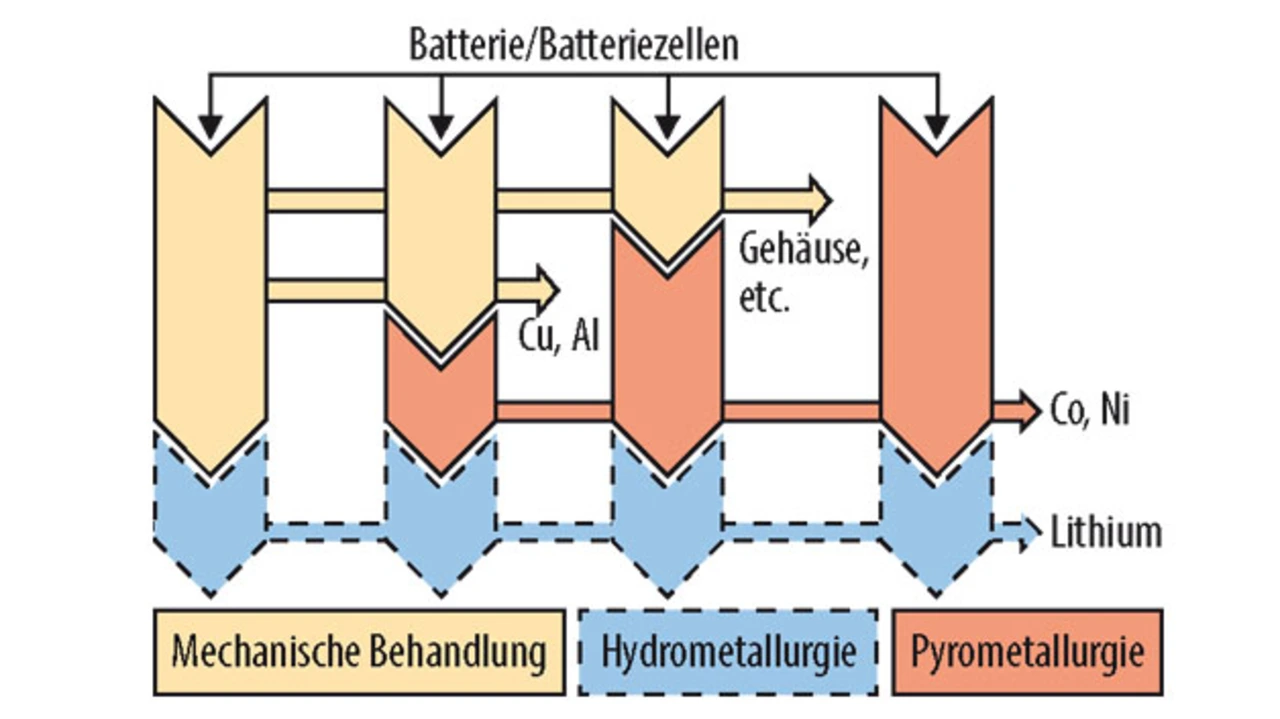

Da die Traktionsbatterien einen wesentlich größeren Anteil an Aktivmaterialien als Kleinbatterien haben, sind die gezielte Demontage der Batteriesysteme und besonders die folgende gesonderte Separation der Aktivmaterialien von den Elektroden und die hydrometallurgische Aufarbeitung der zurückgewonnenen Beschichtung ökonomisch und ökologisch sinnvoll (Bild 2).

Bild 2 zeigt die praktisch möglichen Kombinationen von unterschiedlichen Verfahren zum Recycling von Lithium-Ionen-Akkus, bei denen am Ende Lithium zurückgewonnen werden kann. Die unterschiedlichen Prozesswege sind dabei immer eine Kombination aus mechanischer Behandlung, Hydrometallurgie und/oder Pyrometallurgie.

Die konventionellen Verfahren zum Batterie-Recycling fokussieren dabei auf die Rückgewinnung der Wertmetalle Kobalt und Nickel durch ein im Wesentlichen pyrometallurgisches Verfahren und müssen zur Rückgewinnung des Lithiums mit hydrometallurgischen Verfahren kombiniert werden (dargestellt durch die rechts dargestellten Varianten in Bild 2).

Die Rückgewinnung eines signifikanten Anteils an Lithium ist mit diesen Verfahren nur mit sehr hohem Aufwand möglich [4–7], so dass heute die aus dem pyrometallurgischen Prozess abfallende lithiumhaltige Schlacke anderen Anwendungen insbesondere in der Bauindustrie zugeführt wird. Ähnlich wie bei vielen Elektronikartikeln (z.B. Mobiltelefone) wird das Lithium einer Verwertung in neuen Batterien entzogen.

Bei dem Forschungsprojekt „LithoRec“ konnte hingegen im Labormaßstab ein Verfahren entwickelt werden, in welchem auf rein mechanischem und hydrometallurgischem Weg, also dem Auslaugen und anschließenden Ausfällen des Lithiums, neben Kobalt und Nickel auch ein Großteil des Lithiums direkt wiedergewonnen werden kann.

Ein weiterer Vorteil des LithoRec-Prozesses ist, dass die zurückgewonnenen Materialien bei mechanischer Aufbereitung im Labormaßstab nachgewiesenermaßen Batteriequalität aufweisen und somit ein geschlossener Kreislauf der strategisch wichtigen Batterierohstoffe [8] erfolgt. So wurde aus Lithiumeisenphosphat und Lithium-Nickel-Mangan-Kobaltoxid (NMC) Lithiumhydroxid ausgefällt und dieses erneut zur Synthese eines NMC-Materials in Batteriequalität genutzt.

- Recycling von Lithium-Ionen-Akkus

- LithoRec – ein Ansatz zum Recycling mit hoher Lithium-Rückgewinnung

- Ergebnisse

- Literatur & Autoren