Energiemanagement

Applikationsgerechte Systeme für Energy Harvesting

Fortsetzung des Artikels von Teil 3

Entwicklung thermoelektrischer Wandler

Die Nutzung von Temperaturgradienten stellt eine potenziell gut geeignete Quelle für das Energy Harvesting in industriellen Umgebungen dar. An einem exemplarischen Einsatzszenario konnten an elektrischen Antrieben Oberflächentemperaturen von über 60 °C bei moderaten Temperaturen der umgebenden Raumluft bei 30 °C gemessen werden [3]. In dem hier erläuterten Beispiel wurden thermoelektrische Halbleiter auf Basis von Bi2Te3-Verbindungen eingesetzt, die in Form thermisch parallel und elektrisch seriell verschalteter Schenkel in einem Thermoelement mit einer Grundfläche von 2,25 cm² verbaut sind. Durch den zugrundeliegenden Seebeck-Effekt entsteht bei einem gerichteten Wärmefluss durch das Element eine Ausgangsspannung von weniger als 10 mV. Die Aufbereitung der vergleichsweise geringen Ausgangsspannungen makrotechnischer, thermoelektrischer Wandler für die Versorgung von Mikrosystemen ist mit derzeit kommerziell verfügbaren Komponenten bei einem Wirkungsgrad unterhalb von etwa 20 % möglich. Bei der Auswahl des Zwischenspeichers wurden Spitzen- und Leckströme sowie die Kapazität vor dem Hintergrund des zu realisierenden Duty Cycle in Betracht gezogen. Für das vorliegende Zielszenario im Bereich der Zustandsüberwachung wurden Messung, Datenverarbeitung und Kommunikation per proprietärem Funkstandard mit einer Basisstation im 20-Minuten-Takt realisiert. Der gewählte Ultracap bietet darüber hinaus hinreichende Kapazitäten zur Überbrückung von Zeitfenstern bis zu einer Stunde, in denen das Minimum an wandelbarer Umgebungsenergie unterschritten wird.

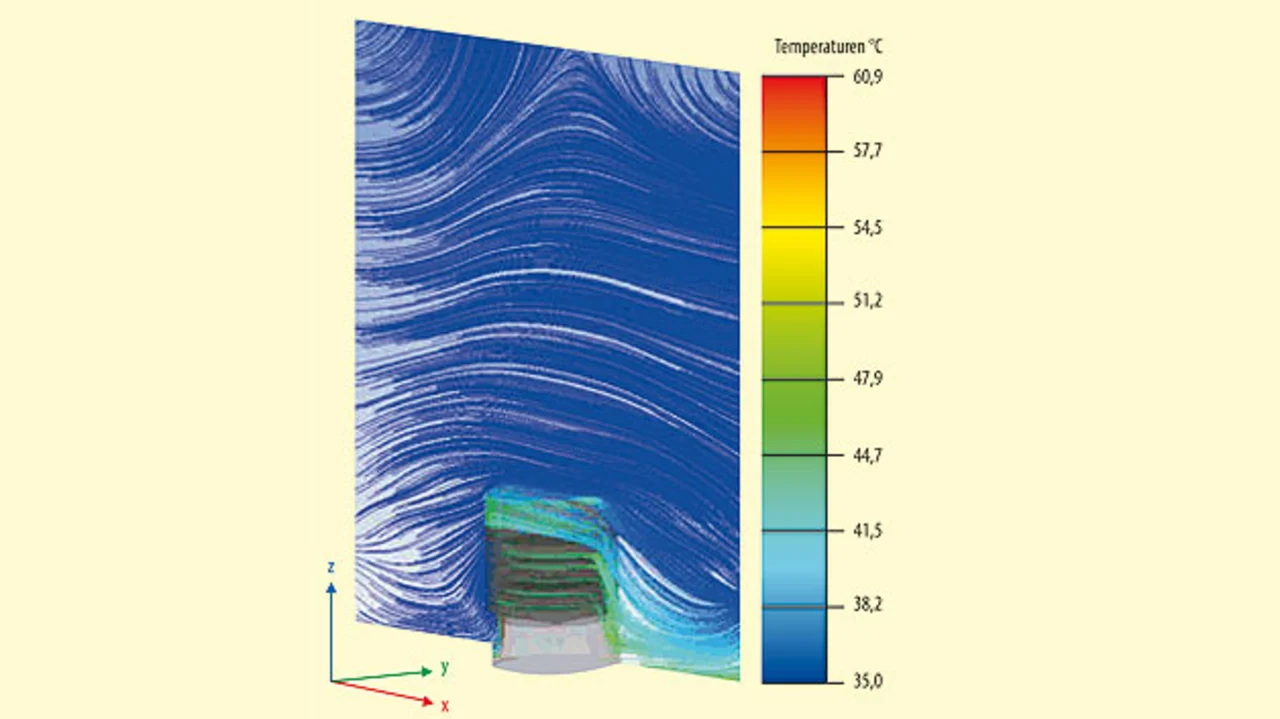

Die Optimierung des thermischen Pfades ist bei derartigen Systemen der Schlüssel zum Erzielen eines hohen Maßes an Integrationsdichte und Effizienz. Für die Teilproblemstellung wurden daher unter Berücksichtigung aller limitierenden Randbedingungen bzgl. Einbauort und maximaler Systemgröße Kühlkörpergeometrien untersucht. Voraussetzung war hierbei die Eignung zur Integration in das Sensorgehäuse unter optimaler thermischer Anbindung des Thermoelementes an Umgebungsluft und Heißseite des Motorblocks. Unter Anwendung thermofluidischer Simulation wurde der Einfluss der Anströmungsbedingungen an lokal variierenden Messstellen in der Nähe des Einbauortes untersucht. Dabei wurde der Parameter Luftgeschwindigkeit bei konstanter Anfangstemperatur im Bereich von 0 m/s (natürliche Konvektion) bis hin zu einer Geschwindigkeit von 1 m/s variiert (Bild 3). Letztere Werte wurden in der Nähe von Gebläsen zur Kühlung der elektrischen Antriebe gemessen. Die technische Grenze für die Funktionsfähigkeit des Gesamtsystems ist durch die erforderliche Schwellwertspannung des DC/DC-Wandlers bestimmt. Für den besonderen Fall natürlicher Konvektion ist eine Umstellung von Aluminium auf Kupfer notwendig: Nur so lässt sich der minimal erforderliche Temperaturgradient am Thermoelement erzielen, ohne geometrische Änderungen am Gehäuse vornehmen zu müssen. Alle Aufbauten wurden in Versuchsanordnungen und im Feld verifiziert, wobei Abweichungen bis zu 10 % gegenüber dem Simulationsmodell auftraten. Der definierte Arbeitsbereich des Energy-Harvesting-Systems ist auf Anströmbedingungen oberhalb von 0,2 m/s festgelegt; ab diesem Punkt kann bei einer durchschnittlichen Ausgangsleistung von 480 µW der minimal geforderte Duty Cycle der Anwendung erzielt werden.

- Applikationsgerechte Systeme für Energy Harvesting

- Reduzierung des Energiebedarfes autarker Systeme

- Intelligente Verwaltung des Energiehaushaltes

- Entwicklung thermoelektrischer Wandler

- Entwicklung piezoelektrischer Wandler