Displays für anspruchsvolle HMI-Systeme

Die Kunst der richtigen Display-Integration

Große Hersteller legen den Fokus auf den Consumer-Markt, die Verfügbarkeit hochwertiger Displays sinkt, und die Anforderungen an Design-in, Beschaffung und Technologieauswahl steigen. Jetzt kommt es darauf an, in Displaytechnik und robuste Supply-Chains zu investieren.

Der Displaymarkt befindet sich im Wandel: Die Nachfrage nach Displays für Consumer-Produkte wie Smartphones, Tablets oder Wearables wächst rasant. Führende Display-Hersteller konzentrieren sich zunehmend auf diesen wachstumsstarken Bereich und ziehen sich aus dem industriellen Segment zurück. Diese Marktentwicklung hat direkte Auswirkungen: eine kleinere Auswahl an industriellen Displays, längere Lieferzeiten und erschwerte Langzeitverfügbarkeit.

Gerade in anspruchsvollen HMI-Anwendungen sind jedoch hochwertige Displays unverzichtbar. Neben brillanter Bildqualität zählen hier vor allem Robustheit, Präzision und ein verlässlicher Langzeiteinsatz. Neue Technologien wie MicroLEDs und Optical Bonding eröffnen zusätzliche Möglichkeiten, um Mensch-Maschine-Interaktionen sicherer und effizienter zu gestalten. Deshalb sind die frühzeitige Einbindung in den Entwicklungsprozess der Applikation und die sorgfältige Auswahl des Displays heute wichtiger denn je.

Displays sind das zentrale Interface in industriellen und medizinischen Anwendungen – ob in der Maschinensteuerung, bei der Prozessvisualisierung oder in Diagnosemonitoren oder chirurgischen Assistenzsystemen. Ihre Qualität entscheidet über Bedienkomfort, Sicherheit und Effizienz.

Anders als in Consumer-Geräten müssen Displays in Industrie und Medizintechnik deutlich höhere Anforderungen erfüllen: optische Qualität, Robustheit, Langzeitverfügbarkeit und Normenkonformität stehen im Vordergrund. Mit dem technologischen Fortschritt – von MicroLED bis Optical Bonding – eröffnen sich neue Möglichkeiten für sichere und effiziente HMI-Systeme. Voraussetzung bleibt jedoch die gezielte und frühzeitige Einbindung in den Design-in-Prozess.

Beschaffungskanäle und Langzeitverfügbarkeit

Um die Versorgung langfristig zu sichern, ist ein breit aufgestelltes Beschaffungsnetzwerk entscheidend. Je nach Projektvolumen, Budget, Anpassungsbedarf und Laufzeit kann die Beschaffung direkt bei Herstellern oder über Distributoren und Partner erfolgen.

Besonders in der Medizintechnik ist häufig eine Mindestverfügbarkeit von 5 bis 10 Jahren gefordert. Dies ist nur durch die Zusammenarbeit mit erfahrenen, etablierten Lieferanten erreichbar, die auch bei sich wandelnden Marktbedingungen Versorgungssicherheit gewährleisten.

Design-in: Basis für Zukunftssicherheit

Ein erfolgreiches Design-in setzt die Auswahl eines optimal geeigneten Displays inklusive passender Ansteuerung voraus – abgestimmt auf die spezifischen Anforderungen der jeweiligen Applikation. Zur Verfügung steht dazu eine breite Palette an Diagonalen, Formaten und Technologien – von TFT-Color-LCDs über OLED-Displays bis hin zu E-Paper-Displays und Modulen, die sowohl für industrielle als auch für medizintechnische Anwendungen qualifiziert sind. Eine gezielte anwendungsorientierte Displayauswahl sowie die frühzeitige Einbindung in den Design-in-Prozess sind entscheidende zentrale Erfolgsfaktoren für ein zukunftssicheres System.

Displays mit Frontglas: Optimierung von Optik und Materialkombination

Bei hochauflösenden Displays mit großer Pixeldichte kann der Einsatz von Frontgläsern mit einer Antiglare-Oberfläche einen Sparkling-Effekt hervorrufen. Spezielle Oberflächenbehandlungen verhindern dies. Die Eignung der Frontgläser lässt sich mit einem optischen Sparkling-Messsystem präzise bewerten – so kann die optimale Kombination aus Display und Frontglas ausgewählt werden.

Auch die Wahl geeigneter Klebstoffe ist entscheidend. Insbesondere der Brechungsindex muss exakt abgestimmt sein. Nur das Zusammenspiel von mikrogeätztem Frontglas und optischen Klebstoffen (zum Beispiel OCA) im Bondingprozess gewährleistet ein hochwertiges visuelles Ergebnis.

Bonding-Verfahren: Integration von Displayeinheiten

Zur mechanischen Integration von Displays in Applikationen kommen je nach Anforderung Air-Gap- oder Optical-Bonding-Verfahren zum Einsatz. Dabei werden Covergläser mit Touchsensoren und Displays mittels unterschiedlicher Verbindungstechnologien zu einer funktionalen Einheit verbunden.

Air Gap Bonding

Beim Air Gap Bonding wird das Display im Reinraum mithilfe eines umlaufenden Kleberahmens direkt hinter dem Touchsensor oder auf die bedruckte Rückseite des Frontglases fixiert. Zwischen Display und Glas bleibt ein Luftraum bestehen. Diese Methode ist einfach, kosteneffizient und eignet sich für Anwendungen mit niedrigeren optischen Anforderungen.

Optical Bonding

Für optisch anspruchsvollere Anwendungen stehen zwei qualifizierte Optical-Bonding-Verfahren zur Wahl:

- Flüssigbonding (LOCA): Ein UV-härtender Flüssigkleber (silikonfrei, alterungsbeständig, UV-stabil) wird blasenfrei in den Luftspalt zwischen Display und Touchsensor eingebracht und ausgehärtet. Das Ergebnis ist eine Verbindung mit hoher optischer Klarheit und verbesserter Robustheit.

- Trockenbonding (OCA/OCF): Eine passend zugeschnittene, optisch transparente Klebefolie wird im Vakuumprozess zwischen Display und Frontglas mit laminiertem Touch gebondet. Dieses Verfahren erfordert eine hohe Präzision und ist nicht mit allen Displaytypen kompatibel.

Unabhängig vom Verfahren werden die Komponenten in einer Plasmakammer vorbehandelt. Dies erhöht die Oberflächenspannung der Fügepartner und optimiert die Haftkraft für eine stabile und langlebige Verbindung.

Optical Bonding steigert die Leistungsfähigkeit moderner Touchdisplays erheblich. Die Vorteile sind vielfältig: Durch die vollständige Verbindung von Display, Touchsensor und Frontglas werden Reflexionen eliminiert, die Lichtbrechung minimiert sowie Kontrast und Bildschärfe deutlich verbessert. Dies führt zu einer optimierten Ablesbarkeit – selbst bei ungünstigen Lichtverhältnissen.

Die stabile, homogene Verbindung erhöht zudem die mechanische Robustheit gegenüber Druck, Stößen und Vibrationen. Gleichzeitig verhindert die geschlossene Struktur Kondensation sowie das Eindringen von Feuchtigkeit, Staub oder Schmutz. Auch die Wärmeableitung verbessert sich durch das Füllen des Luftraums deutlich. Darüber hinaus wirkt sich Optical Bonding positiv auf die Funktionalität von PCAP-Touchsystemen aus: Die konstante Materialstruktur unterstützt eine präzise und langfristig stabile Parametrierung der Controller.

Optical Bonding hat sich in Industrie- und Medizintechnik als Standard etabliert und ist heute die führende Methode zur Optimierung von HMI-Displays.

Betrachtungswinkel

Für eine zuverlässige Nutzung muss das Display auch bei seitlicher Betrachtung eine gleichbleibend hohe Ablesbarkeit und Farbtreue bieten – unabhängig vom Blickwinkel des Anwenders. Der Betrachtungswinkel ist deshalb ein entscheidendes Auswahlkriterium.

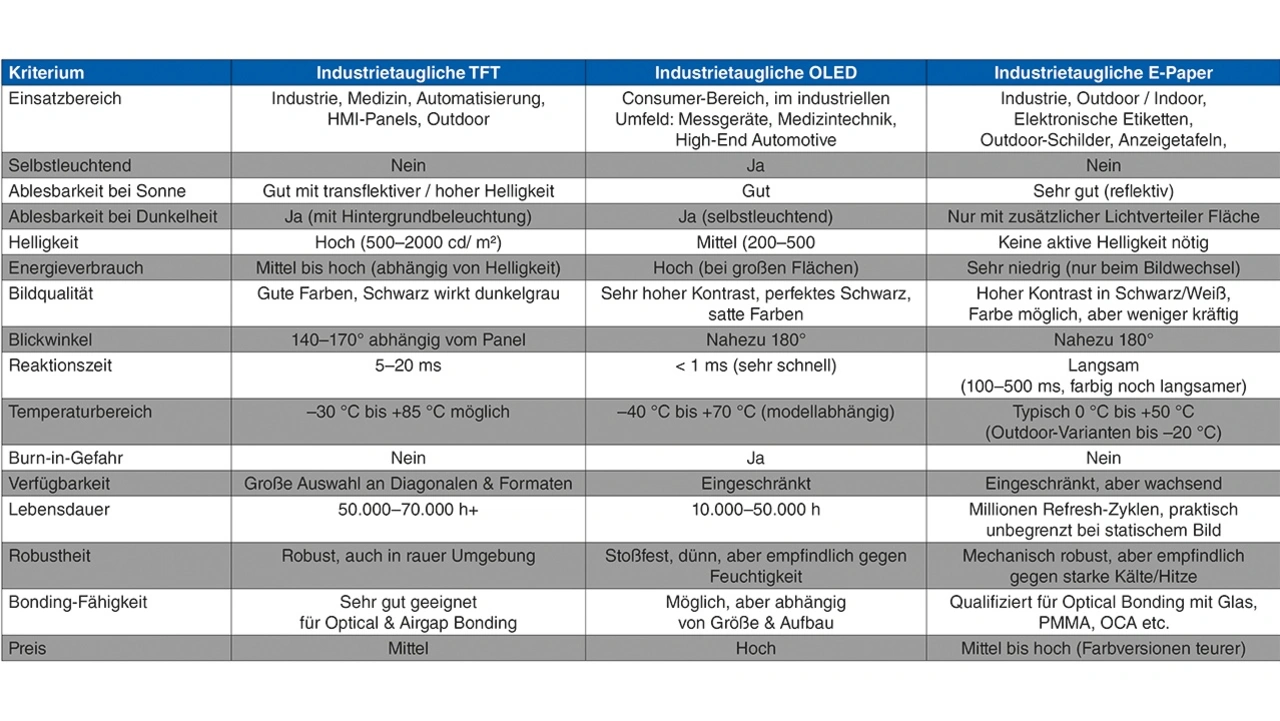

Display Technologien im industriellen Bereich

- LCD (TFT-LCD): TFT-Displays mit industrietauglichen Spezifikationen stellen heute den Standard in vielen Anwendungen dar. Sie gelten als robuste, bewährte und vielseitig verfügbare Lösung und bieten eine große Auswahl an Formaten, Helligkeiten und Schnittstellen.

- OLED: OLED-Displays (Organic Light Emitting Diodes) bestehen aus selbstleuchtenden Pixeln, die direkt auf das Trägermaterial gedruckt sind. Ihre brillante Farbdarstellung und der hohe Kontrast zeichnen sie aus.

- E-Paper (E-Ink): E-Paper-Displays stellen eine energieeffiziente Alternative dar – insbesondere für Anwendungen mit statischen Inhalten. Sie benötigen nur beim Bildwechsel Strom, und ihre reflektive Anzeige bietet eine exzellente Lesbarkeit selbst bei direkter Sonneneinstrahlung. Für den Einsatz bei Dunkelheit sind E-Paper-Displays mit einem integriertem Lichtleiter ausgestattet, da sie keine eigene Lichtquelle enthalten.

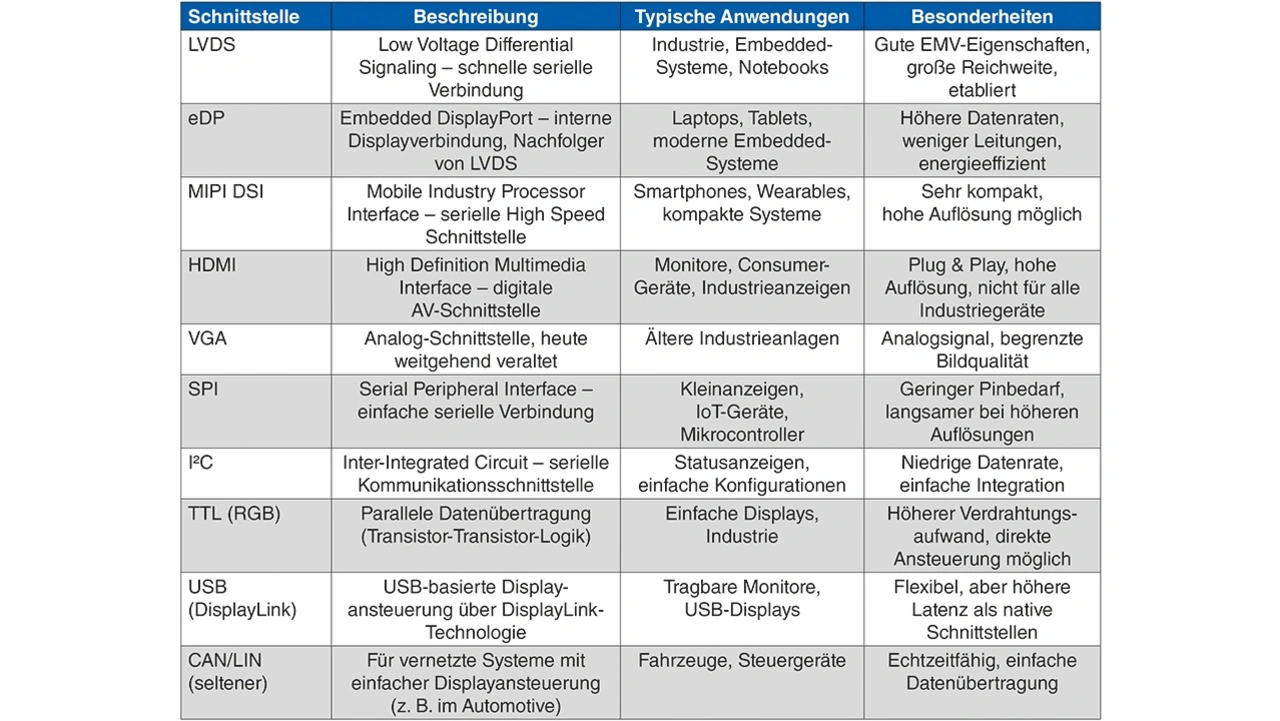

Die Wahl der Schnittstelle hängt maßgeblich von den jeweiligen Anforderungen der Anwendung ab. Moderne Controller Boards unterstützen gängige Standards wie LVDS, eDP, MIPI DSI oder HDMI und lassen sich kundenspezifisch konfigurieren – abhängig von Signalen, Ansteuerspannungen und Bauform.