Schnelle, hochpräzise 100-%-Prüfungen

KI-Booster für die Wafer-Inspektion

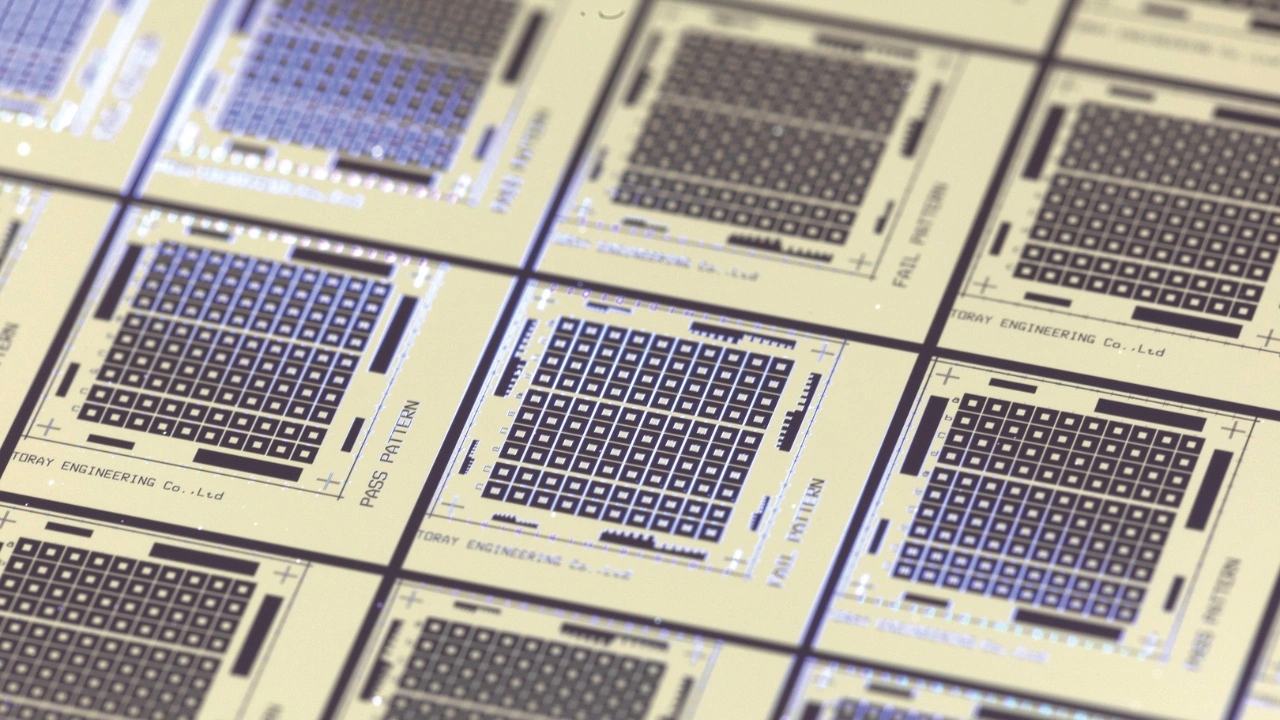

Mit seiner Inspectra-Serie setzt Toray Engineering neue Maßstäbe bei der Wafer-Inspektion. Das Geheimnis ist ein KI-Algorithmus, der eine präzise Klassifikation von Defekten liefert. Interessant sind die Systeme vor allem für die Automobilindustrie.

Von Hidekazu Kotera, Team Leader Sales Dept., Toray Engineering

Hohe Auflösung und hohe Geschwindigkeit – bei der Qualitätsinspektion von Wafern für Mikrochips ist beides zugleich unmöglich. Benötigt der Anwender Auflösungen von deutlich unter einem Mikrometer, muss er auf Rasterelektronenmikroskope zurückgreifen oder Systeme für die visuelle Sub-Mikrometer-Inspektion. Der Durchsatz beträgt dann nur einige wenige Wafer pro Stunde und pro Maschine. Ein höherer Durchsatz lässt sich nur erzielen, wenn man die 100%-Inspektion aufgibt und lediglich Stichproben testet. Am anderen Ende der Skala sind Systeme für die visuelle Inspektion, die eine relativ grobe Auflösung von um die fünf Mikrometer bieten, die dafür aber einen Durchsatz von über 200 Wafern pro Stunde schaffen. Für beide Extremszenarien gibt es Anwendungsfälle. Höchste Auflösungen sind vor allem in der Computerchip-Industrie gefragt, wo die kleinsten Strukturen nur noch wenige Nanometer klein sind, niedrige Auflösungen eher bei mechatronischen Komponenten wie Sensoren.

Jobangebote+ passend zum Thema

Zwischen den beiden Extremen liegt ein Bereich, der vor allem für die Automobilindustrie interessant ist. Die braucht erstens eine Auflösung von einem Mikrometer – das verlangen die Strukturen auf den Mikrochips, die heute in Fahrzeugen verbaut werden. Zweitens benötigt die Branche hohe Geschwindigkeiten, denn die Stückzahlen sind hoch, weil die Digitalisierung immer weiter voranschreitet. Autos gleichen heute immer mehr Computern auf Rädern, und der Wandel geht rasant weiter mit immer neuen digitalen Funktionen, wie etwa dem autonomen Fahren. Und drittens verlangt die Automobilindustrie für alle Mikrochips eine 100%-Inspektion. Am Funktionieren eines Assistenzsystems hängen Menschenleben, deshalb darf die Elektronik niemals ausfallen.

Hohe Auflösung, hoher Durchsatz

Toray Engineering positioniert seine Inspectra-Linie zur Wafer-Inspektion genau dort, wo die Automobilindustrie maximales Interesse hat. Das ist bei der Auflösung etwa bei einem Mikrometer und beim Durchsatz von 100 Wafern pro Stunde oder mehr. Inspectra garantiert eine 100-Prozent-Prüfung von 296 Parametern, die auf allen Wafern geprüft werden. Wettbewerber schaffen ein so hohes Tempo nur durch Stichproben oder nehmen eben eine geringere Auflösung in Kauf.

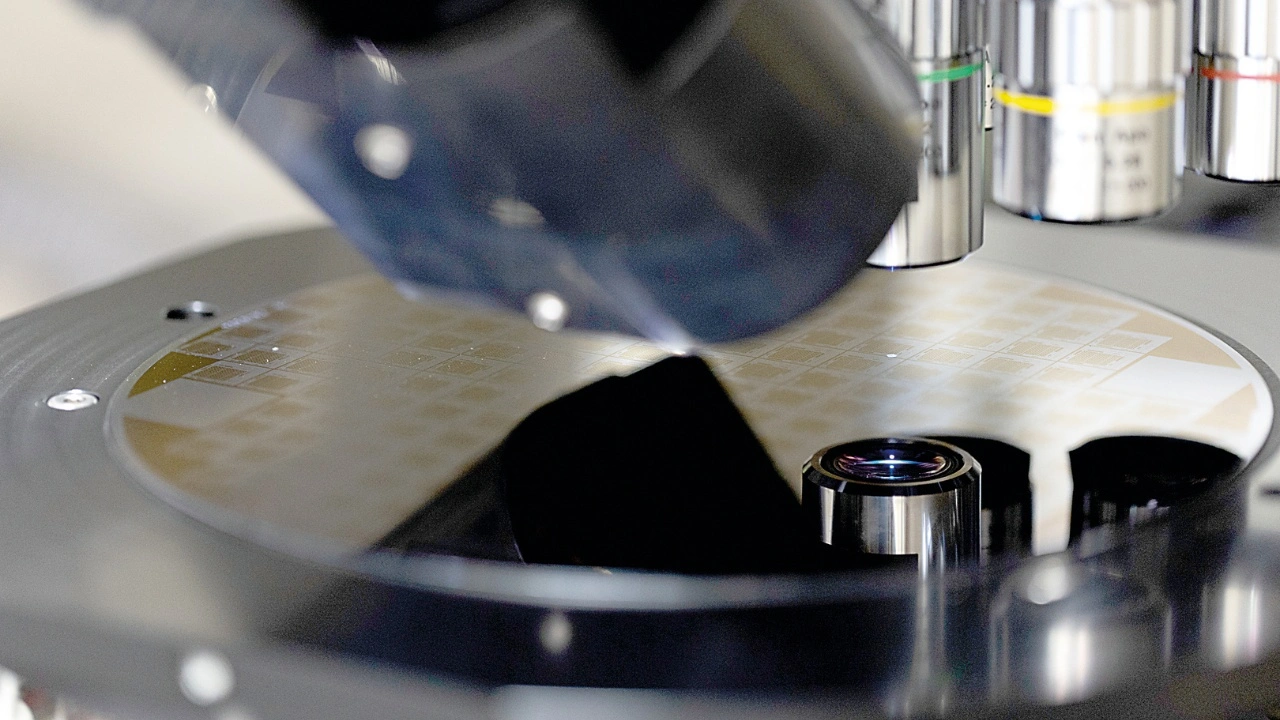

Für einen hohen Durchsatz braucht es zum einen eine Hardware, die die Wafer ohne Zeitverlust durch die Inspektion schleust. Dazu hat Toray Engineering eine schnelle Mechanik zum Wafer-Handling entwickelt, darunter einen Greifer nach dem Bernoulli-Prinzip, der den Wafer durch eine Luftströmung kontaktlos festhält. Oder einen Greifer zum schnellen Wenden der mit nur 60 Mikrometern sehr dünnen Wafer, denn diese müssen sowohl vorne als auch hinten inspiziert werden. Auch der Aufnahmeprozess wurde optimiert. Die Kamera ist fest montiert, der Wafer wird schrittweise darunter durchgezogen, und zwar so, dass die Wege minimal sind. So nimmt die Kamera in rasanter Folge hunderte Teilbilder auf, die zu einem Gesamtbild zusammengesetzt werden.

KI-basierter Auswertealgorithmus

Das eigentliche Geheimnis der hohen Geschwindigkeit der Inspectra steckt allerdings im Auswertealgorithmus, der auf Künstlicher Intelligenz basiert. Üblicherweise werden die Bilder aus der Inspektion mit idealen Bildern in einer Datenbank verglichen. Hier ist das Vorgehen anders: Der Algorithmus wird mit tausenden realen Bildern trainiert, die aus der Produktion stammen und auch Defekte aufweisen können und sogar sollen. Durch Trainieren mit weiteren Bildern mit besonders schwer zu klassifizierenden Defekten lässt sich Genauigkeit der Klassifizierung steigern. Eine weitere Verbesserung ist möglich, wenn das Personal Bilder mit fehlerhafter Klassifizierung manuell korrigiert. Dieses Training muss nur einmal durchlaufen werden, wobei jeder Wafer-Typ einmal trainiert wird. Ergebnis des Trainings ist ein statistisches Bild, das einem optimalen Wafer entspricht.

Bei der Qualitätsprüfung mit KI-trainierter Bilderkennung werden nun üblicherweise die Bilder aus der Produktion mit dem Referenzbild verglichen und die KI entscheidet, ob der Wafer in Ordnung ist oder Defekte aufweist. Toray geht mit Inspectra einen Schritt weiter. Der Algorithmus liefert nicht nur eine Gut/Schlecht-Entscheidung, sondern klassifiziert die Strukturen auf den Wafern nach allen 296 Parametern wie Form, Länge, Helligkeit. Das ist eine wichtige Anforderung der Automobilhersteller, die wissen möchten, welche Defekte wo und warum auftreten.

Klassifizierung nach Random-Forest-Methode

Die Klassifizierung erfolgt nach der Methode Random Forest, was so viel wie „Zufallswald“ bedeutet. Beim Training werden möglichst unkorrelierte Entscheidungsbäume erzeugt, wobei jeder Baum mit einer anderen zufälligen Stichprobe trainiert wird. Außerdem berücksichtigt jeder Baum an jedem Knoten nur eine zufällig gewählte Teilmenge aller Merkmale. Anschließend werden alle Bäume zu einem „Wald“ zusammengeführt, daher der Name. Das Ergebnis wird aus den Ergebnissen aller Bäume gebildet. Bei Klassifikationsaufgaben – und darum handelt es sich bei der Wafer-Inspektion – ist das Ergebnis die Klasse, die die meisten Bäume gewählt haben.

Random Forest hat einige Vorteile. Zum einen ist es eine White-Box-Methode, die Basis der Klassifizierung ist also transparent. Wer sich die Mühe macht, kann jede Entscheidung nachvollziehen, indem er sich an den Knoten der Entscheidungsbäume entlanghangelt. Damit unterscheidet sich die Methode grundlegend von vielen Algorithmen des maschinellen Lernens, wo der Algorithmus in einer Black-Box arbeitet, in die man nicht hineinsehen kann, die Entscheidungsfindung ist nicht nachvollziehbar. Zum anderen korrigiert Random Forest Abweichungen, die einzelne Entscheidungsbäume aufgrund von Überanpassung aufweisen. Das macht sich bei der Wafer-Inspektion mit Inspectra positiv bemerkbar. Diese weisen minimalen „Overkill“ auf, damit sind falsch-positive Ergebnisse gemeint. Andere Algorithmen erkennen mitunter Phantomfehler, die auf dem Wafer gar nicht existieren. Reduziert man bei diesen Systemen diesen Overkill, riskiert man einen „Underkill“, dann werden Defekte übersehen. Auch das ist bei Inspectra nahezu ausgeschlossen.

Weil der Algorithmus die Messung mit einem Standardbild vergleicht, das auf realen Bildern aus der Produktion und damit auf durchschnittlichen Eigenschaften beruht, lassen sich Fluktuationen in der Fertigungsqualität automatisch erkennen und der Algorithmus leicht immer wieder anpassen. Die geringen Fehlmeldungen bei Random Forest sorgen für eine hohe Ausbeute und eine hohe Geschwindigkeit, überhaupt für ein sehr verlässliches Messergebnis.

Der KI-Algorithmus bringt so eine erhebliche Entlastung für das Bedienpersonal. Er kann Defekte klassifizieren, die ein Mensch nicht oder nur mit Mühe erkennen könnte. Auch verarbeitet der Algorithmus große Mengen von Klassifikationskombinationen in rasanter Geschwindigkeit, ohne dass der Mensch eingreifen muss.

Modelle für jede Phase der Wafer-Inspektion

Die Inspectra-Familie besteht aus mehreren Modellen, die in unterschiedlichen Phasen der Wafer-Inspektion zum Einsatz kommen. Das Modell CR-III ist spezialisiert auf den finalen Test des einzelnen Chips nach der elektrischen Prüfung. Neuestes Highlight ist das Modell Inspectra SR-IV. Es bietet einen breiten Einsatzbereich vom Front-End bei der Formation der Chip-Struktur über das Back-End mit dem Ausdünnen des Wafers sowie der Herstellung der Elektrode und dem Schneiden der einzelnen Chips. Inspectra SR-IV ist hochflexibel. Es verarbeitet Wafer aus Silizium, Siliziumcarbid, Galliumnitrid und weiteren Materialien sowie Spezialwafer zwischen zwei und zwölf Zoll. Damit ist es vorbereitet für immer größere Wafer, die auch in der Automobilindustrie Einzug halten. Mit unterschiedlichen Objektiven kann die Vergrößerung schrittweise bis zum 20-fachen betragen, wodurch die Basisauflösung von 4,5 Mikrometer auf 0,23 gesteigert werden kann. Damit deckt Inspectra SR-IV eine große Bandbreite von Messaufgaben ab.

Auch mit UV- oder IR-Licht

Bei diesen Modellen handelt es sich um Anlagen für die visuelle Inspektion mit sichtbarem Licht. Darüber hinaus hat Toray Engineering weitere Modelle im Portfolio, die bei anderen Wellenlängen arbeiten. Inspectra IR und das Overlay-Messsystem OM-7000H arbeiten mit Infrarotlicht nah am sichtbaren Lichtspektrum. Inspectra SR-IV SiC-PL arbeitet dagegen mit UV-Licht und kommt zu Anfang des Prozesses zum Einsatz, beim Wachstum des Wafers mit Epitaxie sowie ebenfalls beim Front-End-Prozess.

Toray Engineering hat mit seinen Systemen zur Wafer-Inspektion in Japan und in Teilen Asiens ein hohen Markanteil. In Europa ist das Unternehmen schon länger mit seiner Kunststofftechnologie vertreten, nicht jedoch in der Wafer-Inspektion. Das soll sich nun ändern, denn die Automobilindustrie in Europa hat großes Interesse an den Toray-Systemen. In seinem Demo-Center nahe dem Flughafen in München hat das Unternehmen seit kurzem eine vollständige Anlage zur Wafer-Inspektion der neuesten Generation eingerichtet. Dort können sich potenzielle Kunden über die Vorteile der Inspectra-Serie informieren und die Bedienung der Anlage kennenlernen.