Industrielle Ultraschallsensoren

Kompaktere Stromversorgung für weniger Verlustleistung

Ultraschallsensoren arbeiten mit mehreren Spannungsleveln. Sie werden meist über Linearregler bereitgestellt. Effizienter und platzsparender jedoch ist eine Stromversorgung mit DC-DC-Wandler und integriertem MOSFET.

Ultraschallsensoren gibt es schon lange, aber jetzt ist das Interesse an der Technik für industrielle Anwendungen neu erwacht. Der Markt für

Industriesensoren ist groß und wird dominiert von Temperatur-, Druck- und Füllstandssensoren (Niveausensoren). Allein der Markt für Füllstandsmesser wurde 2018 auf über vier Milliarden US-Dollar geschätzt; nach einem Bericht von Research and Markets wurden rund 248 Millionen Einheiten ausgeliefert [1]. Die gängige Technik für Füllstandssensoren ist Ultraschall. 2016 wurde Schätzungen zufolge knapp 140 Mio. US-Dollar mit Ultraschall-Füllstandssensoren umgesetzt. Bis

Ende 2025 sollen es rund 298 Millionen US-Dollar sein [2]. Als wesentlichen Wachstumstreiber nennen die Analysten eine starke Nachfrage von Abwasser-, Öl- und Gasunternehmen.

Ein weiteres Anwendungsgebiet für die berührungslose Ultraschallmessung ist die Durchflussmessung verschiedener Flüssigkeiten und Gase. Die Ultraschall-Durchflussmessung wird von der Öl- und Gasindustrie vorangetrieben, vor allem in Nordamerika, aber auch in Schwellenländern wie China und Indien. Immer strengere Vorschriften zur Kontrolle der Emissionen von toxischen Gasen – etwa aus Kraftwerken oder auf Bohrinseln – sind weitere Wachstumstreiber im Bereich der Ultraschall-Durchflusssensoren. Je nach Anwendungsanforderung müssen Ultraschallsensoren immer kleiner und robuster werden. Eine direkte Folge ist ein erhöhter Bedarf an geeigneten Stromversorgungen für diese Sensorsysteme. Dieser Beitrag beschreibt die Herausforderungen und Lösungen zur Erfüllung der einzigartigen Leistungsanforderungen von Ultraschallsensoren.

Jobangebote+ passend zum Thema

Funktionsweise von Ultraschallsensoren

Ultraschallsensoren senden hochfrequente Schallwellen zwischen 30 kHz und einigen MHz aus. Diese Systeme können einen oder zwei Aufnehmer beinhalten. Die Füllstandsmessung kann mit einem einzigen Messwertaufnehmer erfolgen. Für Durchflussmessungen wird die Laufzeit (Time of Flight, ToF) einer Ultraschallwelle und deren Variation in Abhängigkeit von der Durchflussmenge des Mediums ermittelt. Dafür sind in der Regel zwei Messwertaufnehmer nötig.

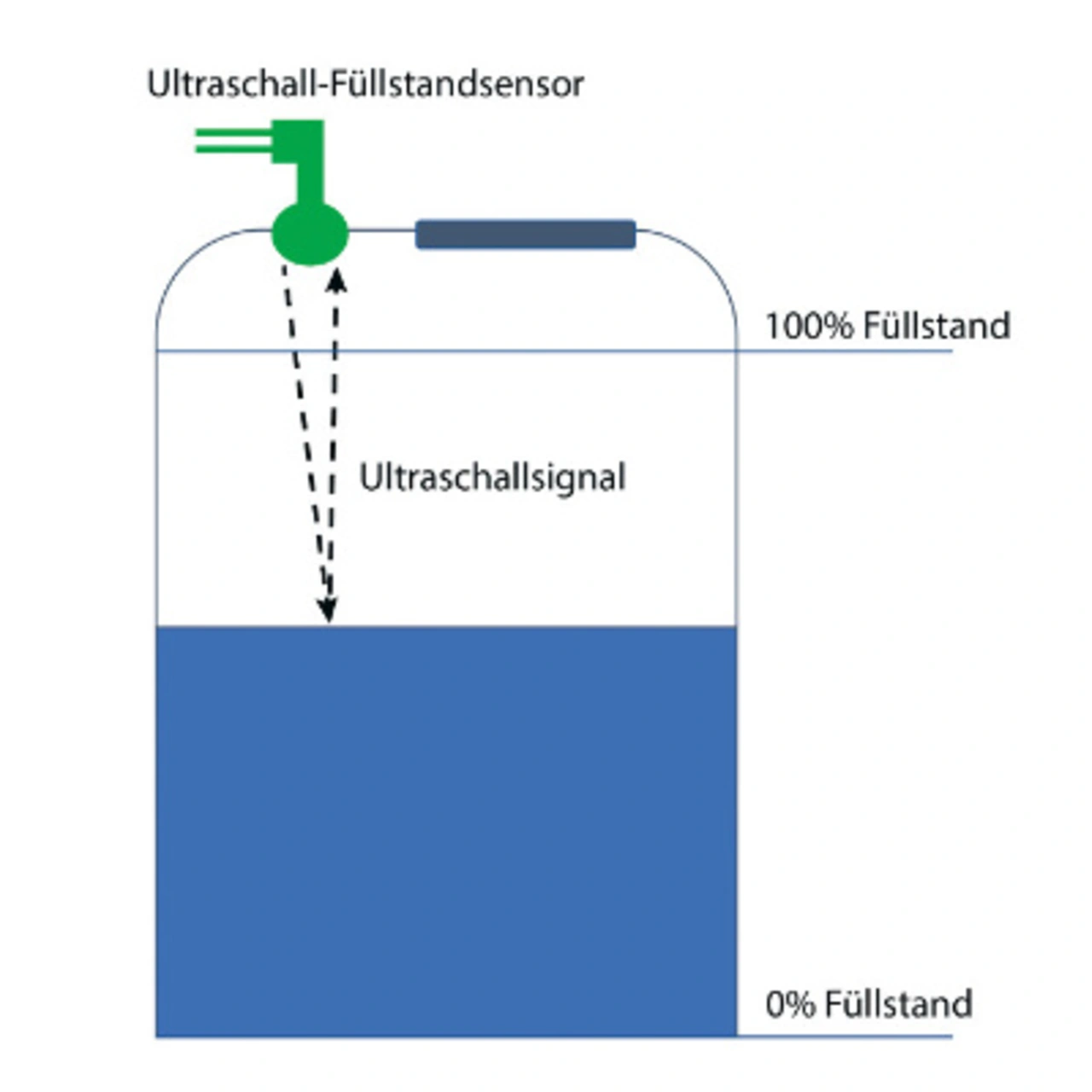

Für eine Füllstands- oder Entfernungsmessanwendung ist das Prinzip einfach: Der Wandler sendet ein Ultraschallsignal aus und misst die Zeit, bis das Signal von der Oberfläche der Flüssigkeit reflektiert wird. Die Laufzeit des Ultraschallsignals kann kalibriert werden, um den Füllstand eines Tanks, den Abstand zu einer Maschine oder die Zusammensetzung einer Flüssigkeit zu bestimmen. Bild 1 zeigt eine Konzeptzeichnung eines Ultraschall-Füllstandssensors, der zur Messung eines Flüssigkeitsfüllstands verwendet wird.

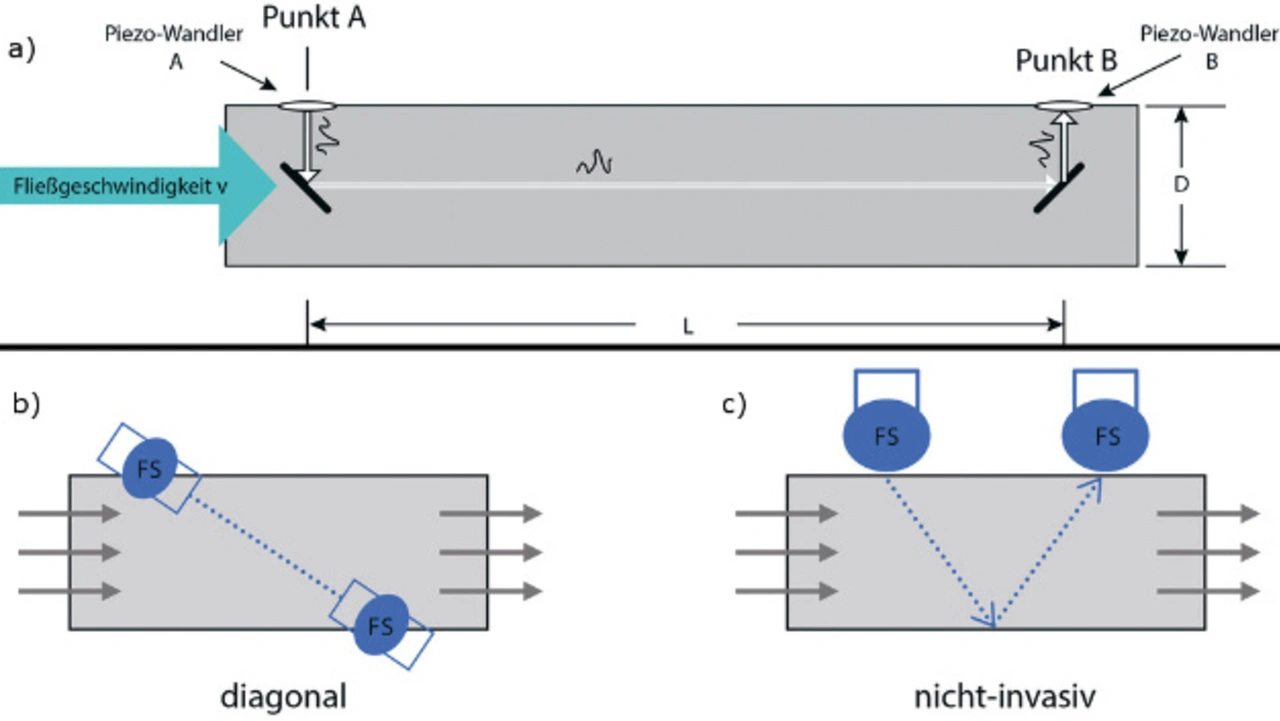

Für die Messung einer Durchflussmenge sind zwei Messwertaufnehmer an zwei Punkten erforderlich – einer stromabwärts gerichtet und einer stromaufwärts gerichtet. Mit dem Delta der „Time of Flight“ kann die Durchflussgeschwindigkeit ermittelt werden und mit dem Querschnitt entsprechend die Durchflussmenge. Einen typischen Ultraschall-ToF-Wasserdurchflussmesser zeigt der obere Teil von Bild 2 (a).

Dabei handelt es sich um einen reflektierenden Durchflussmesser, bei dem die Reflektorfläche in die am Strömungsrohr befestigte Messeinheit eingebaut werden muss. Die Anordnung der Reflektorflächen innerhalb des Durchflussmessers ist bei jedem Messgerätehersteller individuell. Dabei basiert das Ultraschall-ToF-Prinzip auf der Laufzeit eines akustischen Signals im Wasser. Die stromaufwärtige ToF ist länger als die stromabwärtige ToF. Diese Differenz in der Laufzeit bestimmt die Geschwindigkeit des fließenden Wassers.

Dies ist nur eine der Möglichkeiten, den Durchfluss zu messen. Man kann auch eine diagonale oder nicht-invasive Anordnung verwenden, wie unten in Bild 2 (b und c) dargestellt. Die Wahl der verwendeten Ultraschallsensoren hängt vom Medium ab, in dem gemessen wird. Um den Durchfluss von Gasen zu messen, ist ein Ultraschallwandler mit kleiner Frequenz erforderlich. Für die Messung eines Flüssigkeitsdurchflusses sind höhere Frequenzen (> 1 MHz) nötig.

Das Strömungsrohr, in dem die Wandler und die Reflektoren untergebracht sind, erfordert eine sorgfältige mechanische Konstruktion. Der Vorteil der Ultraschall-ToF-Messung besteht darin, dass diese Sensoren sehr langlebig sind, weil sie keine beweglichen Teile haben, und eine sehr hohe Genauigkeit (Abweichungen von weniger als 1 %) über ihre Lebensdauer aufweisen.

Systemaufbau

Ultraschallsensoren sind komplex. Das liegt vor allem am analogen Frontend, das Sende-, Empfangs- und Steuerschaltungen mit passender MCU oder MPU beinhaltet. In einigen Fällen kann auch ein separater Time-to-Digital-Wandler-Chip verwendet werden.

Auch Ultraschallsensoren sind dem Trend zur Miniaturisierung unterworfen, damit sie in bestehende Montagelinien und kleine Öffnungen passen. Bild 3 zeigt einen kompakten Ultraschallsensor vom Hersteller Baumer.

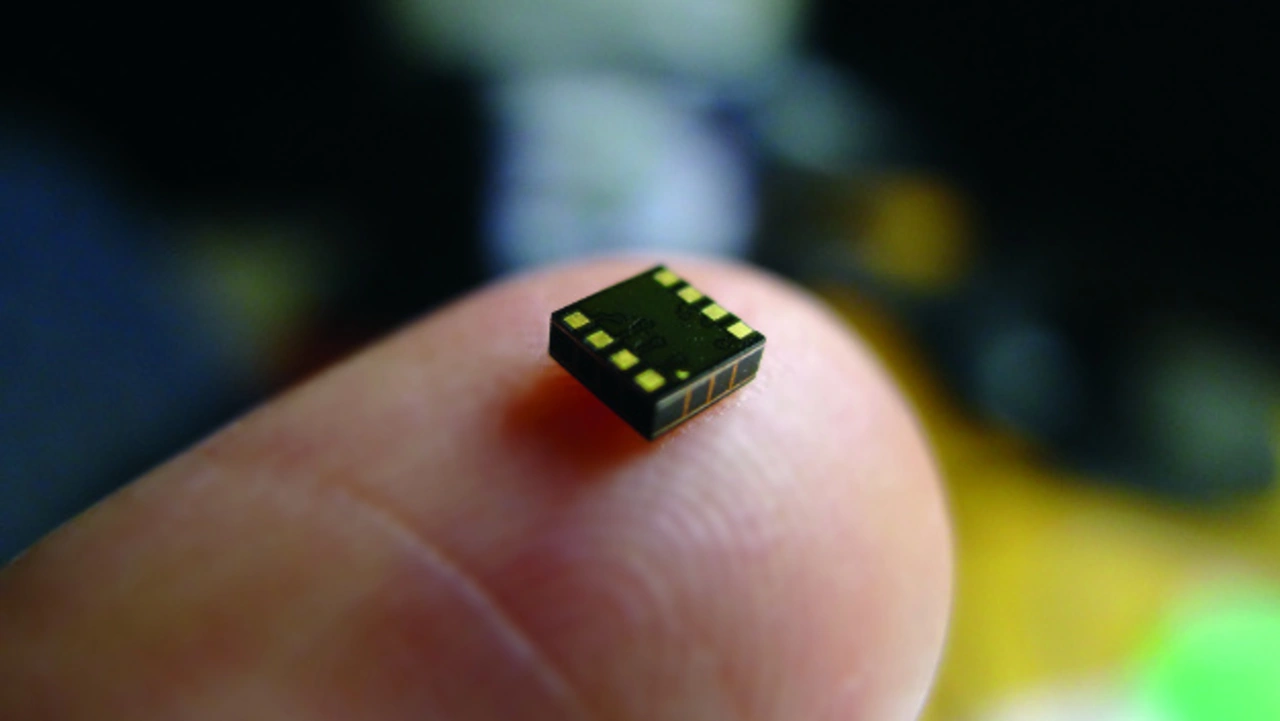

Chirp Microsystems wirbt mit dem nach eigenen Angaben weltweit kleinsten Ultraschall-ToF-Sensor (Bild 4). Der Chirp CH-101 und CH-201 sind die ersten kommerziell erhältlichen MEMS-basierten Ultraschall-ToF-Sensoren. Mit einer Größe von 3,5 mm x 3,5 mm kombinieren diese Miniaturbauelemente einen MEMS-Ultraschallwandler mit einem kundenspezifischen CMOS-SoC mit geringer Leistungsaufnahme, der alle Aufgaben der Ultraschall-Signalverarbeitung übernimmt. Da die komplexen Industriesysteme immer kleiner werden, benötigen sie geregelte Stromversorgungslösungen. Diese müssen sehr kompakt und robust sein und dabei eine möglichst geringe Verlustleistung aufweisen, um in kleine, lüfterlose Ultraschallsensoren implementiert zu werden, die rund um die Uhr in einer industriellen Umgebung arbeiten können.

- Kompaktere Stromversorgung für weniger Verlustleistung

- Anforderungen an die Stromversorgung

- Zusammenfassung