Additive Fertigung

Ab 60 Minuten zum Schädelimplantat

Fortsetzung des Artikels von Teil 2

2. Schnell und MDR-konform drucken

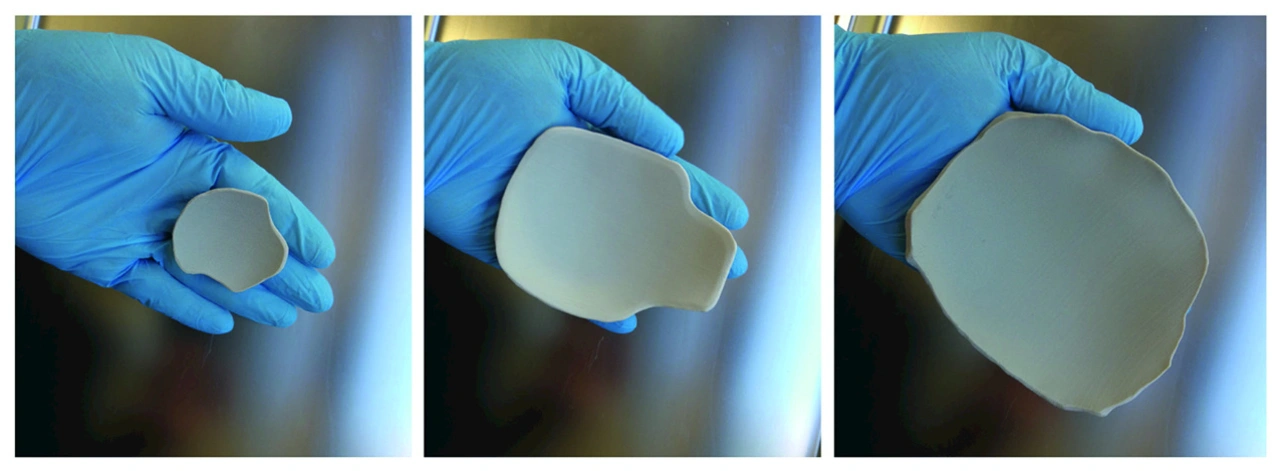

Die Dauer des 3D-Drucks eines patientenspezifischen Implantats (PSI) aus PEEK für die Kranioplastik mit Kumovis reicht von einer bis zu fünf Stunden. Der proprietäre Workflow deckt ein breites Spektrum an Geometrien für die jeweilige Patientenanatomie und die Präferenzen der Chirurg:innen ab. Die Methode der Wahl ist hier ein Design Envelope, welcher es erlaubt, die Implantate für die applikationsspezifische Patientenpopulation zu adaptieren.

Die 3D-Firma hat im Lauf der Workflow-Entwicklung Implantatdesigns gesammelt, um Variationen zu verstehen und Worst-Case-Geometrien zu definieren, welche die Grenzen des Design Envelope abstecken. Innerhalb dieser Grenzen lassen sich alle Geometrien zuverlässig und reproduzierbar additiv fertigen, ohne vom regulatorisch konformen Weg zur Herstellung medizinischer Produkte abzukommen. Druck- und Schlagprüfungen an den Worst-Case-Geometrien zeigen die Vergleichbarkeit der 3D-gedruckten Implantate mit den biomechanischen Eigenschaften von Schädelknochen.

|

Werkstoff Polyetheretherketon |

|---|

|

Obwohl der Kumovis R1 auf einem offenen Filament-System basiert und so eine Vielzahl an Werkstoffoptionen bietet, kommt im kranioplastischen Workflow zunächst vor allem das Material Vestakeep i4 3DF PEEK von Evonik zum Einsatz. Das Polymer ist mit seiner Qualität und Verfügbarkeit für die Herstellung patientenindividueller Schädelimplantate nutzbar. Generell lässt sich Polyetheretherketon, kurz PEEK, als strahlendurchlässig, infektionsresistent und temperaturbeständig beschreiben. Zudem ähnelt es hinsichtlich Festigkeit, Steifigkeit und Elastizität dem menschlichen Knochen. Materialien wie Titan hat PEEK voraus, dass dieses vergleichsweise leicht ist, eine geringere Wärmeleitfähigkeit besitzt und Gewebereaktionen vorbeugt. Ein spezielles Evonik-PEEK, das mit einem zweiphasigen Kalziumphosphat, kurz BCP, versetzt ist, verbessert zudem die Osseointegration zwischen Knochen und Implantat. |

- Ab 60 Minuten zum Schädelimplantat

- 1. Vorbereitung: Vom DICOM zum Design

- 2. Schnell und MDR-konform drucken

- 3. Regulation: Anforderungen erfüllt

- 4. Kosten per PSI senken