Entwicklungsmethodik

OP-Tische simulieren

Hersteller von Produkten für chirurgische Anwendungen müssen kontinuierlich verbesserte Produkte auf den Markt bringen - in kürzeren Entwicklungszyklen und mit weniger Zeit, die einzelnen Prototypen ausführlich zu testen. Am Beispiel eines mobilen Operationstisches soll klar werden, wie eine multiphysikalische System-simulation dabei helfen kann, sowohl hohe sicherheitstechnische Anforderungen als auch verkürzte Entwicklungszyklen unter einen Hut zu bringen.

Einhergehend mit dem medizinischen Fortschritt verändern sich die Ansprüche der chirurgischen Abteilungen in den Krankenhäusern ständig. Anlagen für bildgebende Verfahren wie Tomographen müssen hohen Anforderungen an Standsicherheit, Stabilität und Vibrationsarmut der elektrischen Antriebe genügen, um genaue Messdaten zu erbringen. Gleiches gilt für Operationstechnik, die direkt am Patienten arbeitet, wie OP-Tische oder Endoskopie-Roboter. Maschinen für Spezialwerkstoffe und Prothesenkomponenten müssen ebenso höchsten Standards entsprechen wie lebenserhaltende Geräte und Patientenhilfsmittel, darunter Inkubatoren und Rollstühle.

Hersteller von Produkten für chirurgische Anwendungen müssen sich dem schnellen Wandel anpassen und sind gefordert, kontinuierlich verbesserte Produkte auf den Markt zu bringen - natürlich in kürzeren Entwicklungszyklen und mit immer weniger Zeit, die einzelnen Prototypen ausführlich zu testen. Um den hohen sicherheitstechnischen Anforderungen dennoch gerecht zu werden, nutzt der Medizintechnik-Hersteller Schaerer Medical das Entwicklungswerkzeug »SimulationX« von ITI zur multiphysikalischen Systemsimulation. Die Software hilft dem Hersteller, seine mobilen Operationstische virtuell auszulegen und das dynamische Verhalten sowie die komplexen Zusammenhänge zwischen den hydraulischen Antrieben und dem mechanischen Modell detailliert zu analysieren.

Anforderungen an den OP-Tisch

Ergonomie und Funktion der mobilen Operationstische sollen Chirurgen und OP-Personal optimale Voraussetzungen für eine effiziente und sichere Nutzung bei allen wichtigen Arbeitsschritten und -abläufen bieten. Bedienkomfort und Patientensicherheit stehen dabei an erster Stelle und tragen zu einer sanften Behandlung des Patienten bei.

Das Modell »schaerer arcus« beispielsweise ist für ein Gewicht bis zu 500 kg ausgelegt, was das Operieren selbst schwerer Patienten möglich macht (siehe großes Bild oben). Bei einer Last von 260 kg kann der Operationstisch in der Höhe zwischen 595 mm und 1200 mm angepasst werden, bei 360 kg immerhin noch 595 mm bis 1000 mm. Sämtliche Standardpositionen lassen sich unter der maximalen Belastung fahren. Damit kann der Tisch unter Bedingungen eingesetzt werden, wie sie bisher überhaupt nicht oder nur eingeschränkt möglich waren.

Der mobile OP-Tisch besteht aus mehreren elektrohydraulischen Antriebssystemen:

- Höhenänderung nach oben/unten,

- Trendelenburg-/Anti-Trendelenburg-Lagerung,

- seitliche Neigung nach links/rechts,

- Sitzplatte nach oben/unten,

- Kopfplatte nach oben/unten und

- Flex/Reflex.

Aufgrund der modularen Konstruktion ist der mobile Operationstisch universell einsetzbar und eignet sich für alle chirurgischen Disziplinen.

Grundsätzlich besteht solch ein mobiler Operationstisch aus einem mechanischen System, das durch mehrere Gelenke und Antriebsachsen mit unterschiedlichen Freiheitsgraden bewegt wird. Die Bewegungen sind dabei weniger von hoher Dynamik bestimmt als vielmehr durch das Zusammenspiel einzelner Abläufe in Abhängigkeit von der Lage der Lasten. Das führt zu komplexen physikalischen Wechselwirkungen. Daher analysierten die Entwickler im Vorfeld die lageabhängigen Lasten und die Drücke an den Antriebszylindern sowie die zu erreichenden Kräfte und Geschwindigkeiten mit Blick auf die Zylindergröße. Zusätzlich untersuchten sie vorher festgelegte Fehlfunktionen des Systems durch Modellierung unterschiedlicher Interaktionen. Diese Analyse wurde dann virtuell durch eine Simulation verschiedenster physikalischer Größen unterstützt, die in der Realität nur schwierig und mit hohem Aufwand zu messen sind. Die besondere Herausforderung lag in der Optimierung bereits vorhandener Funktionen und in der enormen Leistungssteigerung des OP-Tisches.

Der Einsatz des CAE-Werkzeuges zur durchgängigen Simulation des gesamten physikalischen Systems unterstützte die Entwickler beim Modellieren und Simulieren der Anlage, des Antriebs und der Prozesse. Darüber hinaus können Ingenieure mit solch einer Software das gesamte Systemverhalten optimieren, da sie alle Wechselwirkungen zwischen Mechanik, Regelungstechnik und Hydraulik berücksichtigt. Bei Schae-rer Medical kam als Systemsimulationssoftware »SimulationX« von ITI zum Einsatz.

Modellieren des Hydraulikantriebs

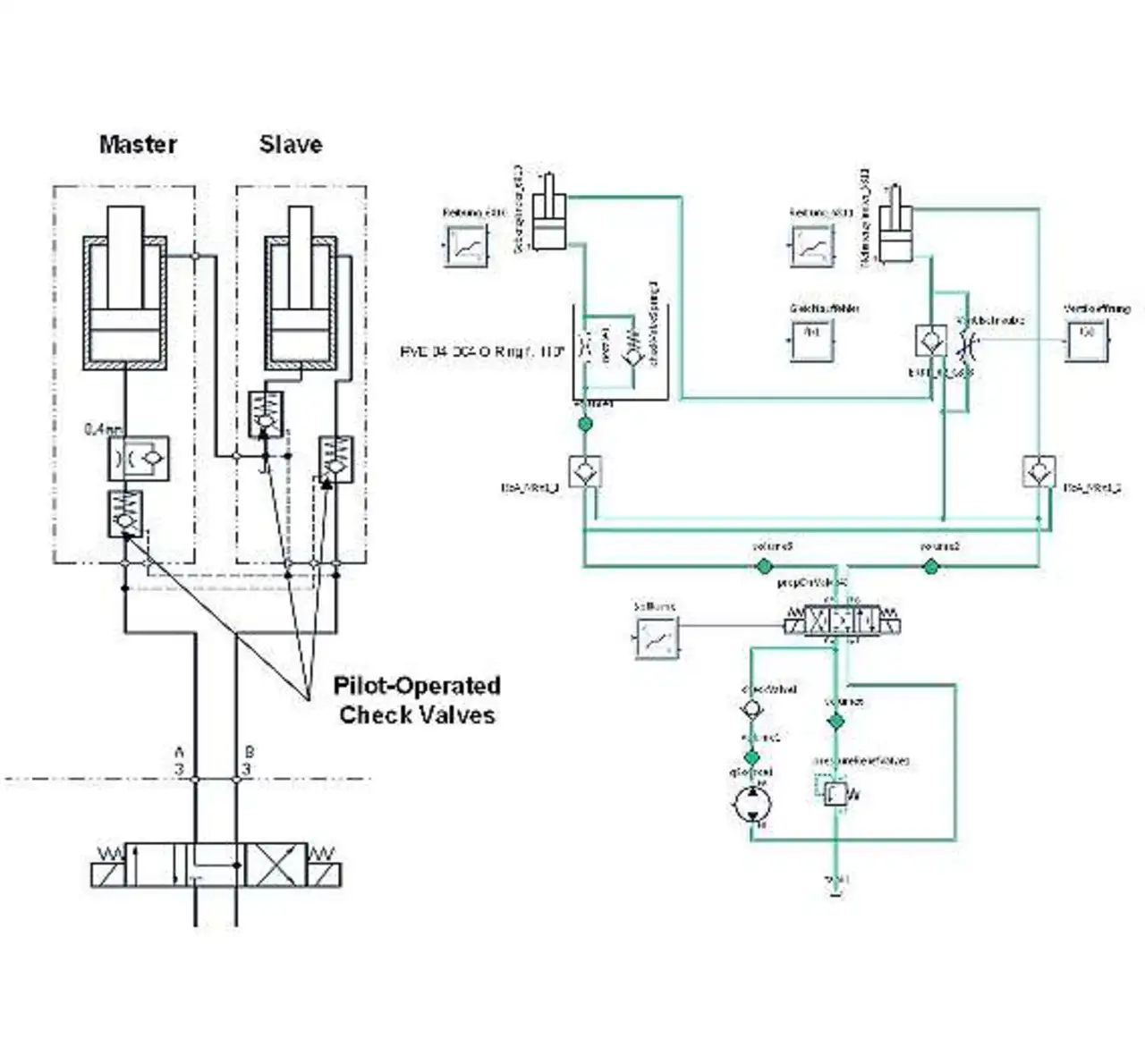

Der Hydraulikkreislauf des Teilsystems für die Sitzeinstellung (Bild 1) besteht aus zwei in Reihe geschalteten Differenzialzylindern (Master-Slave-Prinzip). Diese werden über die Äquivalenz der kolbenstangenseitigen Ringfläche des Master-Zylinders mit der kolbenseitigen Fläche des Slave-Zylinders miteinander synchronisiert. Im inaktiven Zustand sind die vorgesteuerten Rückschlagventile geschlossen, weil ihre Steuerleitungen mit dem Tank verbunden sind.

Wenn die Kolbenstangen ausgefahren werden, öffnet sich das Rückschlagventil am Stangenseitenanschluss des Slave-Zylinders, weil sich in der Steuerungsleitung des Ventils Druck aufbaut. Das Einfahren funktioniert auf dieselbe Weise, wobei nun die anderen beiden Kontrollventile geöffnet sind. Alle Elemente lassen sich der Standard-Hydraulikbibliothek entnehmen. Die Parametrierung der verschiedenen Elemente erfolgte mithilfe von Datenblättern.

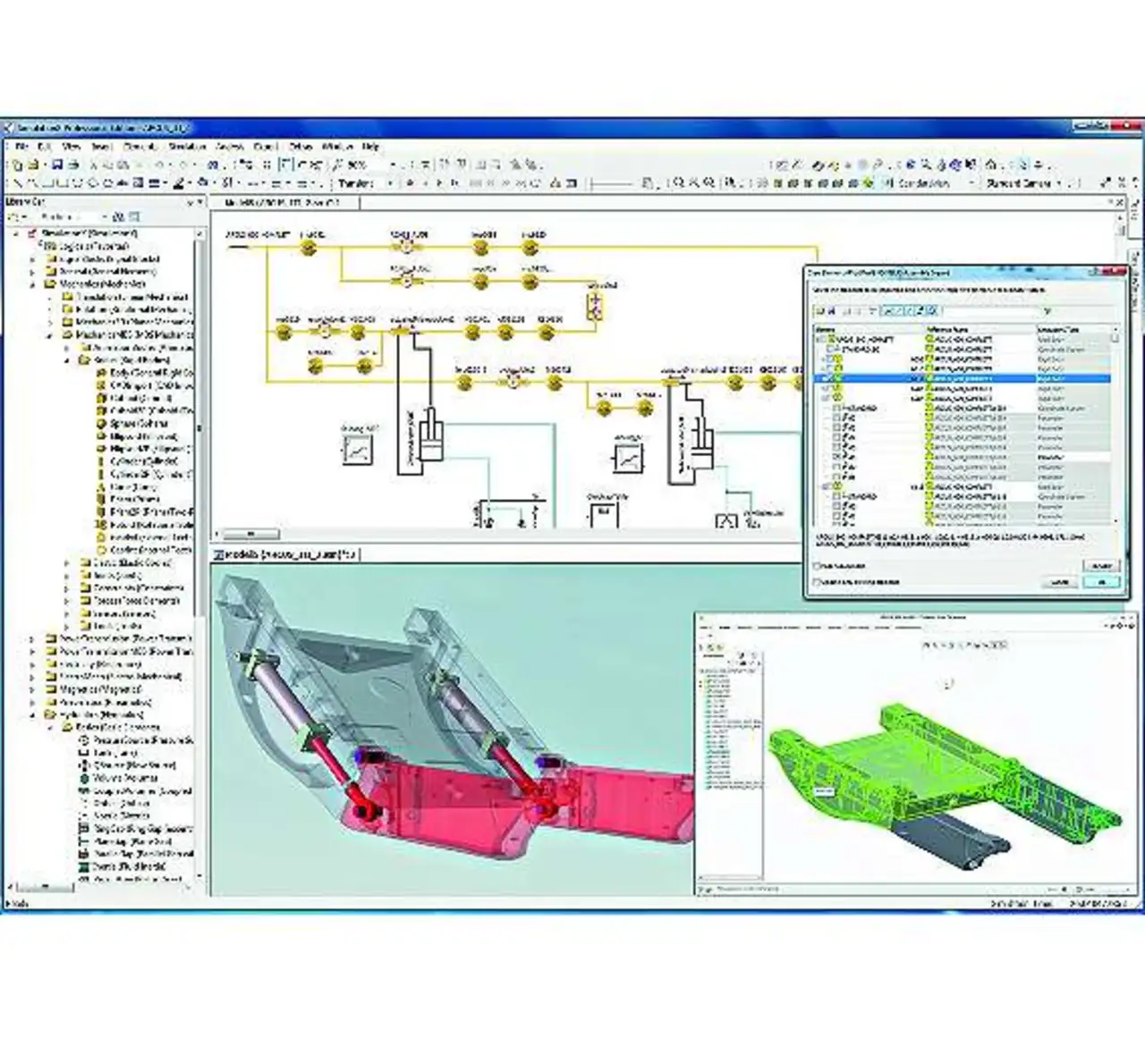

Nach der Modellierung und Parametrierung des Hydrauliksystems importierten die Entwickler die CAD-Daten des mobilen Operationstisches nach SimulationX.

Der Import erfolgte als MKS-Modell (Mehrkörpersystem) für die dynamische Antriebssimulation und wurde durch einen CAD-Import-Assistenten unterstützt (in diesem Beispiel aus »Creo Elements/Pro«, früher »Pro/Engineer«, Bild 3). Dabei müssen sowohl die CAE- als auch die CAD-Software gleichzeitig laufen. Nach der Auswahl der CAD-Datei wurden die zu importierenden Elemente mit den SimulationX-Typen verknüpft. Anhand dieser Information konnten die Entwickler bei Schaerer passende Komponenten für die CAD-Elemente in SimulationX erstellen und gleichartige Eigenschaften wie Geometrie und Trägheit übertragen. Im nächsten Schritt importierten sie die strukturellen Abhängigkeiten zwischen den Elementen der Baugruppe. Die MKS-Modellierung bedarf einer klaren Definition von Abhängigkeitsketten. Sie legen fest, von welchem Vorgänger die Objekte stets abhängen. Nach der Auswahl der CAD-Elemente und der Bestimmung aller Referenzen begann dann die Modellerstellung.

Der CAD-Import erzeugte für jedes markierte CAD-Element eine Komponente in SimulationX. Die Beziehung zwischen Bezugssystem und Element wurde durch eine Verbindung in der Strukturansicht hergestellt. Das 3-D-Modell generierte die Software automatisch im Hintergrund. Möglicherweise sind weitere Schritte erforderlich wie das Schließen der kinematischen Ketten, Parametrierung und die Ergänzung zusätzlicher Komponenten, die nicht dem CAD-Modell entnommen werden können.

Modellierung der Mechanik

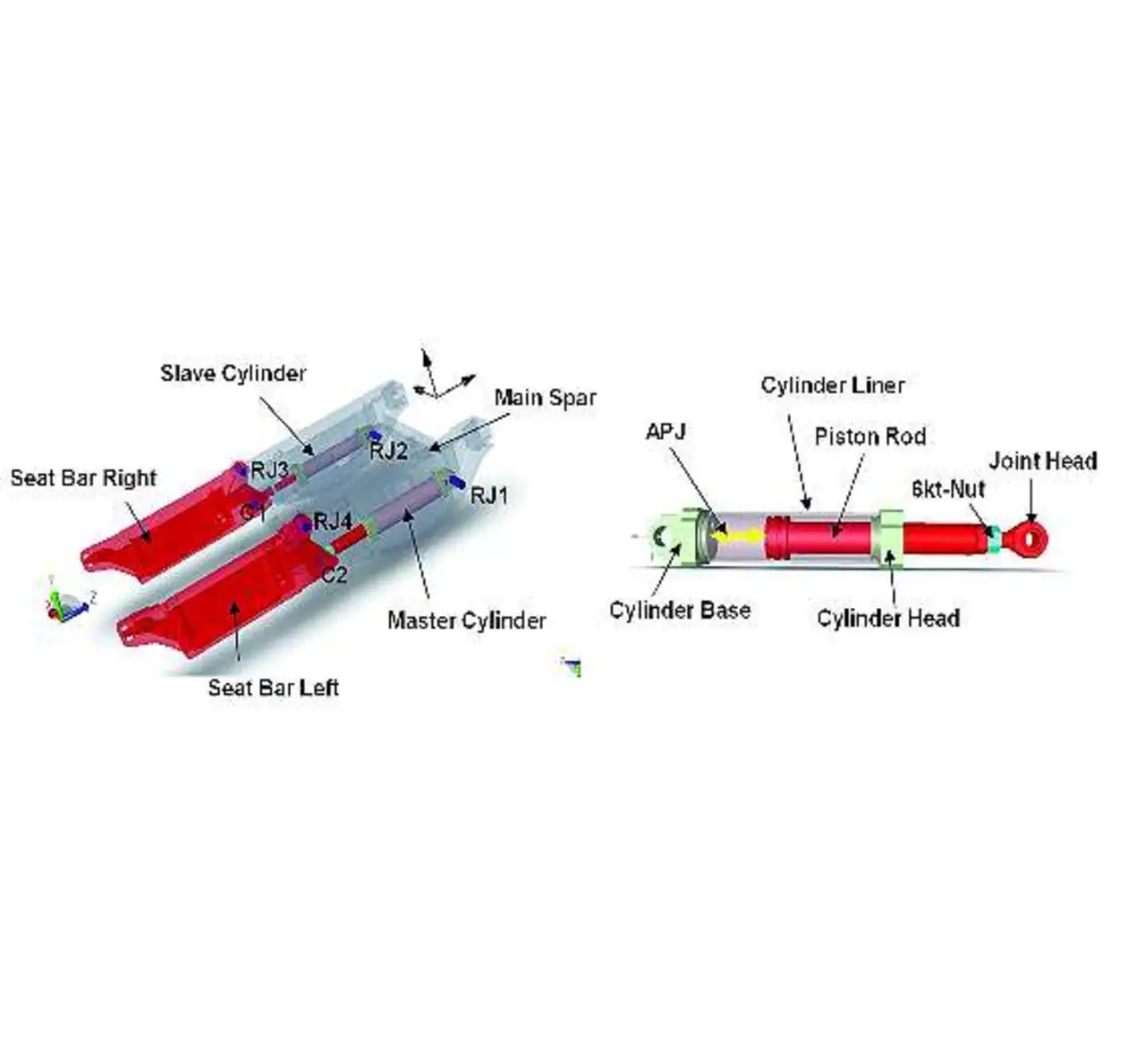

Das untersuchte Teilsystem basiert auf der Sitzfläche über dem Standfuß. Im Inneren dieser Sitzfläche befinden sich zwei hydraulische Zylinder, die über Drehgelenke auf der einen Seite mit dem Hauptholm und auf der anderen Seite mit jeweils einem Sitzholm verbunden sind. Die kinematische Kette wird durch die Verbindung der Sitzholme mit dem Hauptholm über Zwangsbedingungen geschlossen. Diese Zwangsbedingungen sind sogenannte Schließgelenke. Die beiden auszuwählenden Bezugskoordinatensysteme müssen auf ein und demselben Punkt liegen, referenziert zum globalen Koordinatensystem.

Weiterhin mussten die Entwickler die gesperrten und freigegebenen Freiheitsgrade auswählen. Dabei übernehmen die Schließgelenke die Funktion von Drehgelenken. Die hydraulischen Antriebszylinder wurden mit Kraftelementen zwischen der Zylinderbasis und der Kolbenstange modelliert (angetriebenes Schubgelenk).

Bild 2 zeigt die Teilsysteme beim schaerer arcus. Das mechanische und das hydraulische System wurden über die Verbindung der Differentialzylinder mit den Schubgelenken zusammengeführt.

Besonderes Augenmerk lag hierbei auf der Koordinatenverschiebung zwischen Kolben und Gehäuse. Der Anfangswert entstammte den CAD-Daten in Creo Elements/Pro, wobei der Abstand zwischen der Zylinder-

basis und der Kolbenstange gemessen wurde.

Nach der Modellierung des vollständigen Teilsystems wurde das dynamische Verhalten des mobilen Operationstisches für verschiedene Lasten und Positionen untersucht. Es war wichtig herauszufinden, welche Kräfte am Hydraulikantrieb angreifen und mit welchen Geschwindigkeiten sich die Kolben bewegen. Außerdem ließen sich spezielle Effekte wie die Synchronisierung der beiden Hydraulikantriebe analysieren. Diese sind weder fest noch elastisch miteinander verbunden. Die Synchronisierung erfolgt lediglich über die Serienschaltung der Hydraulikantriebe. Dadurch sind jedoch verschiedene Fehlerszenarien möglich. Denkbar sind zum Beispiel Synchronisierungsfehler aufgrund der Kompressibilität des Öls, unterschiedlicher Lasten an den Sitzstangen oder aufgrund von Lecks in der Leitung zwischen den beiden Antriebszylindern. In SimulationX lässt sich das Hydrauliksystem mit anderen Synchronisierungskreisläufen testen und für ein besseres Systemverhalten optimieren.

SimulationX ermöglichte es Schaerer Medical, die Zahl physischer Prototypen bei der Optimierung hydraulischer Systeme zu reduzieren und neue Maschinenkonzepte deutlich schneller zu entwickeln. Als Teil des Optimierungsprozesses identifizieren Ingenieure zudem virtuell Bereiche mit Entwicklungspotential. Da die Simulationsplattform die Ingenieure bei der zügigen Auslegung und Bewertung der Systemkomponenten unterstützte, ließen sich die Gesamtentwicklungszeit und -kosten erheblich senken.

Über die Autoren:

Christian Zaugg ist Leiter Entwicklung & Konstruktion bei Schaerer Medical und Kevin Hofmann ist Applikations- und Projektingenieur bei ITI.

| »Was ist SimulationX« |

|---|

| »SimulationX« ist ein fachübergreifendes Tool für den Entwurf, die Modellierung und Analyse physikalisch-technischer Systeme auf einer Softwareplattform, entwickelt von ITI in Dresden. Damit kann das Zusammenwirken verschiedener physikalischer Effekte von der 1-D- und 2-D-Mechanik, Mehrkörpersystemen, Antriebstechnik über Hydraulik, Pneumatik, Thermik und Thermodynamik bis hin zu Elektrik, Elektronik, Magnetik, Akustik sowie analoge und digitale Regelungstechnik simuliert werden - Postprocessing inklusive. Mehr als 900 vorkonfektionierte Elementtypen und über 300 Beispielmodelle aus 30 Anwendungsgebieten vereinfachen und beschleunigen die Modellierung. SimulationX unterstützt FMI sowie die Modellbeschreibungssprache Modelica und bietet offene, vollständige CAx-Schnittstellen an. Seit Ende September 2013 ist das neue Release 3.6 erhältlich. |