Elektronik-Versiegelung

Hygiene von zwei Seiten

Während elektronische Baugruppen in rauen Umgebungen vor äußeren Einflüssen wie Staub, Korrosion, Dämpfen und Flüssigkeiten zu schützen sind, ist in der Medizintechnik zusätzlich der umgekehrte Effekt zu berücksichtigen: Die Außenwelt muss vor Ausdünstungen der Elektronik geschützt werden. Eine Dünnschicht-Versiegelung erfüllt beide Gesichtspunkte.

Als hydrophobes, optisch transparentes polymeres Beschichtungsmaterial eignet sich das organische Parylen für die Beschichtung von Hybriden, Leiterplatten, Magneten, Sensoren oder auch MEMS. Das Material lässt sich per Vakuumanlage von Diener electronic auftragen, wobei in der Niederdruck-Plasmaanlage Schichtdicken von 0,1 µm bis 50 µm abgeschieden werden. Prinzipiell ist nahezu jedes Substratmaterial - Metall, Glas, Papier, Lack, Kunststoff, Glas oder Keramik - mit Parylene beschichtbar.

Es hat einen verstärkenden Effekt und verhindert elektrische Kurzschlüsse. Außerdem trägt es durch den hydrophoben Effekt dazu bei, Oberflächen rein zu halten sowie Komponenten zu stabilisieren. Das Material ist elektrisch sehr gut isolierend und hat einen hohen spezifischen Durchgangswiderstand bei gleichzeitig niedrigem dielektrischen Verlustfaktor und dielektrischer Konstante. Somit werden die dielektrischen Eigenschaften von elektronischen Bauteilen zu keinem Zeitpunkt beeinträchtigt. Parylene ist chemisch inert, reagiert also nicht oder kaum mit anderen Stoffen, außerdem ist es biokompatibel. Somit eignet es sich beispielsweise für Sensoren, die in »intelligenten« Implantaten zum Einsatz kommen.

Hydrophob

Durch die gasförmige Abscheidung erreicht das Material auch Bereiche, die bei flüssigkeitsbasierten Verfahren aufgrund der Struktur nur schwer oder nicht beschichtet werden können, also beispielsweise dünne Spalte oder Hinterschneidungen. Dadurch wird die vollständige Verkapselung des Substrats erreicht, ohne kleine Öffnungen zu verstopfen. Außerdem besitzen die mit dem Verfahren abgeschiedenen Schichten an jeder Stelle des Substrats eine gleich dicke einheitliche Schicht.

Insbesondere kritische lokale Topographien wie Ecken, Kanten, Spitzen oder Vertiefungen weisen keine signifikanten Abweichungen in Bezug auf die Schichtdicke auf. Auf diese Weise gelingt es zum Beispiel, organische Barriereschichten bereits ab 0,5 µm dicht und mikroporenfrei abzuscheiden, sodass zum Beispiel über das ganze Bauteil bei außergewöhnlich dünnen Schutzschichten eine gleichmäßig hohe elektrische Isolation oder ein äußerst wirksamer Korrosionsschutz gewährleistet ist.

Zur Abscheidung von dünnen Schichten stehen mit PVD (Physical Vapour Deposition), CVD (Chemical Vapour Deposition) sowie PECVD (Plasma Enhanced Chemical Vapour Deposition) weitere vakuumunterstützte Beschichtungsverfahren zur Verfügung, mit denen aber üblicherweise nur anorganische Schichten erzeugt werden. Außerdem erfordern diese Verfahren hohe Prozesstemperaturen, sodass sie sich für viele Anwendungen in der Elektronik nicht eignen. Beim Parylene-Verfahren hingegen werden die Beschichtungskammer und somit auch die zu beschichtenden Teile auf Raumtemperatur gehalten (Bild 1).

Je nach Parylene-Typ ist die Beschichtung für unterschiedliche Betriebstemperaturen - eine Herausforderung für viele elektronische Bauteile - geeignet. So liegt der Schmelzpunkt von »Parylene C« beispielsweise bei +290 °C, von Parylene D bei +380 °C und von »Parylene F« sogar bei über +500 °C.

Hydrophil

Eine andere Anwendung für die Plasmatechnik ist die Beschichtung strukturierter Siliziumwafer, die etwa zur Bestimmung des Blutgerinnungsstatus‘ in medizinischen Geräten zum Einsatz kommen. Typischer Einsatzbereich sind Systeme, mit denen Patienten mit Gefäßverschlusskrankheiten bequem zu Hause ihren Gerinnungsstatus messen können.

Während viele Geräte auf dem Markt optische Analysen oder chemische Reaktionen nutzen, können auch MEMS-Sensoren auf speziellen Teststreifen zum Einsatz kommen. Diese verfügen über einen kleinen Träger, um die Viskosität mittels des sogenannten Prothrombinzeit-Tests zu messen. Erforderlich ist dafür nur ein winziger Tropfen Blut.

Voraussetzung für zuverlässige Mess-ergebnisse ist, dass das Blut die MEMS-Oberfläche hinreichend benetzt - dabei aber nicht die Strukturierungen überdeckt. Der dafür notwendige Hydrophilie-Effekt ist nur durch die Plasma-Polymerisation zu erreichen, mit der im Niederdruckverfahren Schichten zwischen 15 nm und 30 nm abgeschieden werden.

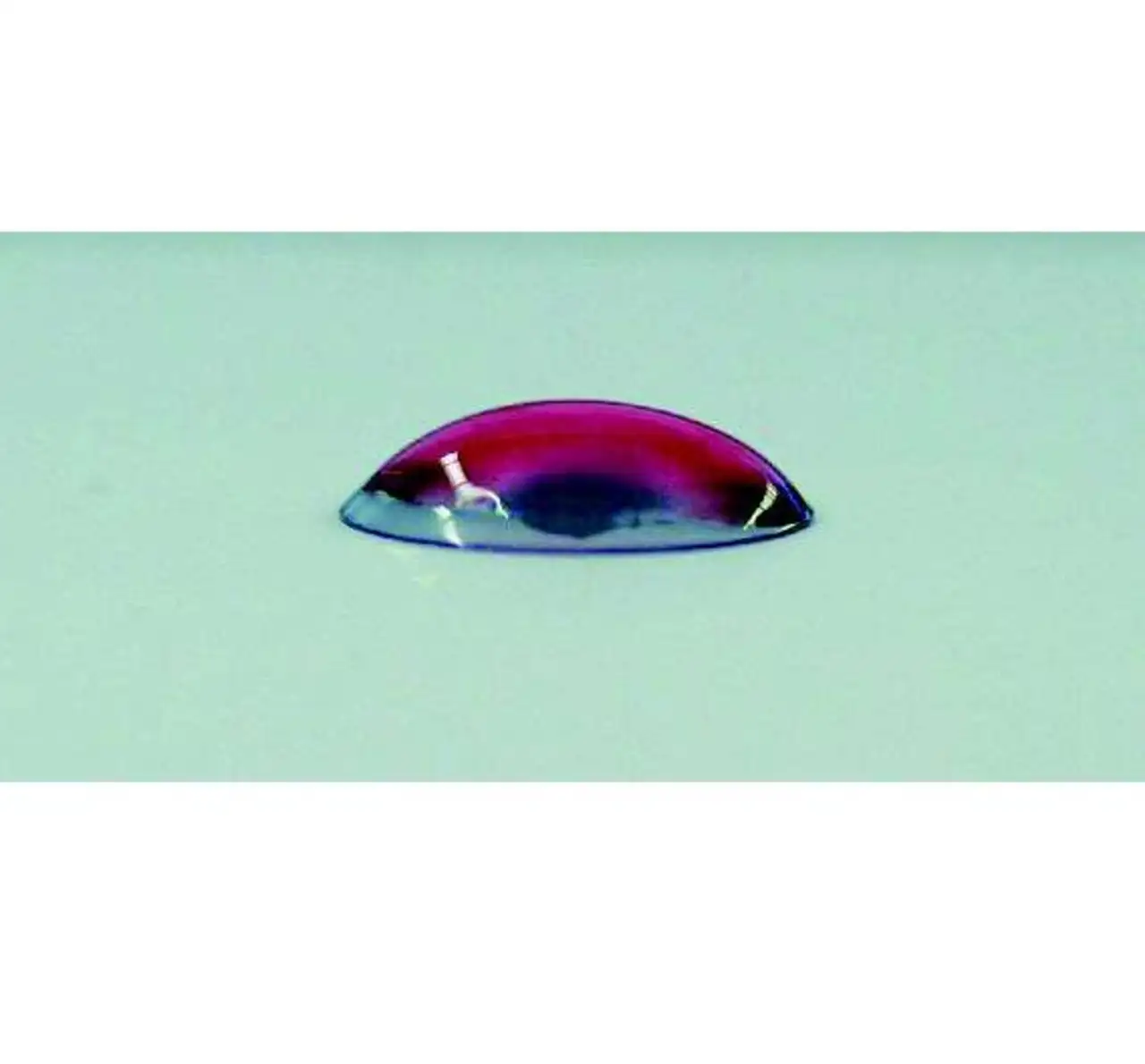

Mit chemischen Verfahren sind solche dünnen Schichten im nanoskaligen Bereich nicht realisierbar. Bei der Plasma-Polymerisation werden in einer Plasmaanlage von Diener hydrophile Polymerschichten auf das MEMS abgeschieden. Mit dem Verfahren lässt sich ein Kontaktwinkel von weniger als 10° erzielen (Bild 2). Derartig dauerhaft hydrophile Oberflächen mittels Plasma-Polymerisation unter Einleitung von organischen Precursoren werden auch auf Silikon-Hydrogel-Kontaktlinsen sowie auf Vliesstoffe für medizinische und hygienische Produkte abgeschieden.

Der Vorteil bei den Kontaktlinsen, die an sich aus relativ hydrophobem Material bestehen: Sie sind nach der Hydrophilierung besser benetzbar und lassen sich daher länger verwenden. Speziell für die effiziente Oberflächenbehandlung von Vliesstoffen stehen Rolle-zu-Rolle-Plasmaanlagen zur Verfügung.

| Stichwort Beschichtung |

|---|

| In der Werkstofftechnik ist neben Legierung, Dotierung und Oberflächenstrukturierung die Methode der Beschichtung wichtig, um die physikalischen, elektrischen und/oder chemischen Eigenschaften von metallischen oder halbmetallischen Werkstoffen zu beeinflussen. Die Beschichtung kann dabei beispielsweise über Aufdampfen oder Aufsprühen eines weiteren Werkstoffes oder aber durch Eintauchen in entsprechende (galvanische) Bäder erfolgen. Einige Verfahren beinhalten zusätzlich eine Wärmebehandlung wie zum Beispiel die Nitrierverfahren, bei denen aus der Oberfläche die sogenannte Verbindungsschicht herauswächst. |