Analog-Design

Integration analoger Komponenten mit ARM-Mikrocontrollern

Fortsetzung des Artikels von Teil 1

Motorsteuerungen: Senkung der Lebenszykluskosten

Neben den umweltbezogenen Überlegungen bei der Erzeugung von Energie geht es auch darum, wie effizient die erzeugte Energie genutzt wird. Angesichts der Tatsache, dass 40 % der Elektrizität weltweit von Motoren verbraucht werden, ist zu fragen, wie gerade diese Systeme umweltfreundlicher gemacht werden können. Die naheliegende Antwort lautet: man muss den Wirkungsgrad dieser Systeme verbessern, damit sie weniger Energie verbrauchen. Tatsächlich lassen sich durch effizientere Motoren enorme Energiemengen sparen. Jährlich können einige hundert Milliarden kWh an Energie gespart und der CO2-Ausstoß um einige Millionen Tonnen pro Jahr gesenkt werden. Die Auswirkungen effizienterer Motoren sind also in der Tat gravierend.

Es gibt eine Reihe entscheidender Motivationen für den Einsatz effizienter Motoren. Unter anderem sind hier Gesetze zu nennen, die aus Umweltschutzgründen von den Regierungen erlassen werden. Die EU wird die bereits erlassenen Regelungen künftig durch weitere Direktiven ergänzen, die die Verwendung von Motoren mit noch höheren Wirkungsgraden vorschreiben. Ein weiterer wichtiger Beweggrund sind die niedrigeren Lebenszykluskosten. Näherungsweise entfallen 15 % der Kosten eines Motorsystems auf das Material, die übrigen 85 % aber auf die während des Betriebs benötigte Energie. Dementsprechend hoch ist das Einsparpotenzial effizienter Motoren.

Anheben lässt sich der Wirkungsgrad durch spezielle Motorkonstruktionen, die Wahl der richtigen Motorbauart, den Ersatz eines Antriebs mit fester Drehzahl durch eine drehzahlvariable Lösung sowie die Verwendung effizienzoptimierter Steuerungsalgorithmen. Was die speziellen Motorkonstruktionen und -bauarten angeht, sind Permanentmagnet-Motoren in den Blickpunkt gerückt. Diese Bauart wird vermehrt eingesetzt und kann einen Wirkungsgrad bis zu 96 % erreichen, womit sie die Vorgaben für die europäische Effizienzklasse IE3 erreicht.

Intelligent integrierte Mixed-Signal-Steuerungsprozessoren ermöglichen potenzielle Verbesserungen für ASDs (Adjustable Speed Drive) und Steuerungsalgorithmen. Die kosteneffektive Integration eines ARM-basierten CPU-Subsystems mit PWMs, A/D-Wandlern und Multiplexern resultiert bei einem ASD in geringeren Materialkosten auf der Systemebene.

Verbesserungen bei den Steuerungsalgorithmen lassen sich durch die Verwendung von A/D-Wandlern mit hoher Genauigkeit und kurzen Umwandlungszeiten erzielen. Das Resultat ist ein Effizienzgewinn für das gesamte Motorsystem. Ein A/D-Wandler mit einer Genauigkeit von mehr als 12 bit verbessert die Präzision, mit der die Phasenströme geregelt werden können. Allerdings darf die höhere Genauigkeit nicht mit einer höheren Umwandlungs-Latenzzeit erkauft werden. A/D-Wandler, die den Signal-Rauschabstand durch Mittelwegalgorithmen oder Überabtastung anheben, kommen deshalb nicht in Frage.

Jobangebote+ passend zum Thema

Die Messung der Variablen muss mit einer Rate erfolgen, die auf die Bewegungsgeschwindigkeit der jeweiligen Maschine (z. B. einer Bestückungsmaschine) abgestimmt ist. Kurze Umwandlungszeiten im Verbund mit einem schnellen ARM-Mikrocontroller ermöglichen schnellere Regelkreise, was die Reaktions- und Einschwingzeiten verkürzt. Letztendlich kann dies zur Steigerung des Durchsatzes und der Effizienz einer Fertigungslinie beitragen und somit unter dem Strich die Produktionskosten senken. Ebenso wie bei PV-Wechselrichtern sind SAR-A/D-Wandler auch bei Motorsteuerungen eine gute Wahl. Leistungsfähige SAR-A/D-Wandler können so konzipiert werden, dass sie die Anforderungen von Motorsteuerungs-Applikationen auch ohne Mittelwegalgorithmen oder Überabtastung erfüllen.

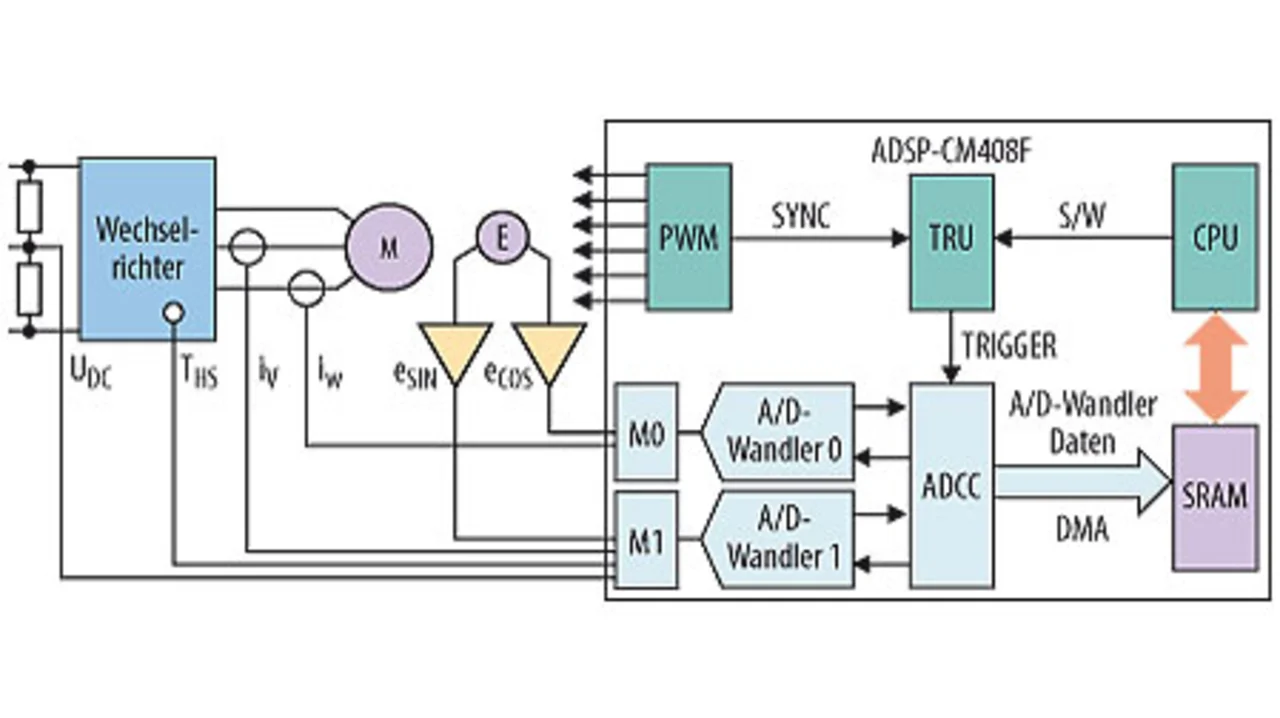

Die in Bild 3 gezeigten verschiedenen IP-Blöcke wurden sorgfältig entwickelt, damit sie reibungslos zusammenarbeiten. Das angestrebte Resultat ist ein höchst agiles Messsystem mit der Fähigkeit, mehrere Signale zu exakt vorgegebenen Zeiten zu erfassen und effizient an den Hauptspeicher des ARM-Kerns zu übertragen. Für Motorsteuerungen können beide Phasenströme und andere Messwerte an präzise spezifizierten Punkten des PWM-Zyklus synchron erfasst werden, um anschließend ohne zusätzlichen Aufwand zur Weiterverarbeitung in den Speicher des Mikrocontrollers übermittelt zu werden. Für diese Aufgabe müssen fünf verschiedene Abschnitte des Mixed-Signal-Steuerungsprozessors koordiniert zusammenarbeiten.

Der Zyklus beginnt mit dem Senden eines PWM-Impulses an die Trigger-Routing-Einheit (TRU), deren Aufgabe es ist, Trigger Master mit Trigger Slaves zu verbinden. Im vorliegenden Fall ist die PWM-Funktion der Trigger Master, und der als A/D-Wandler-Controller (ADCC) bezeichnete Timer ist der Slave.

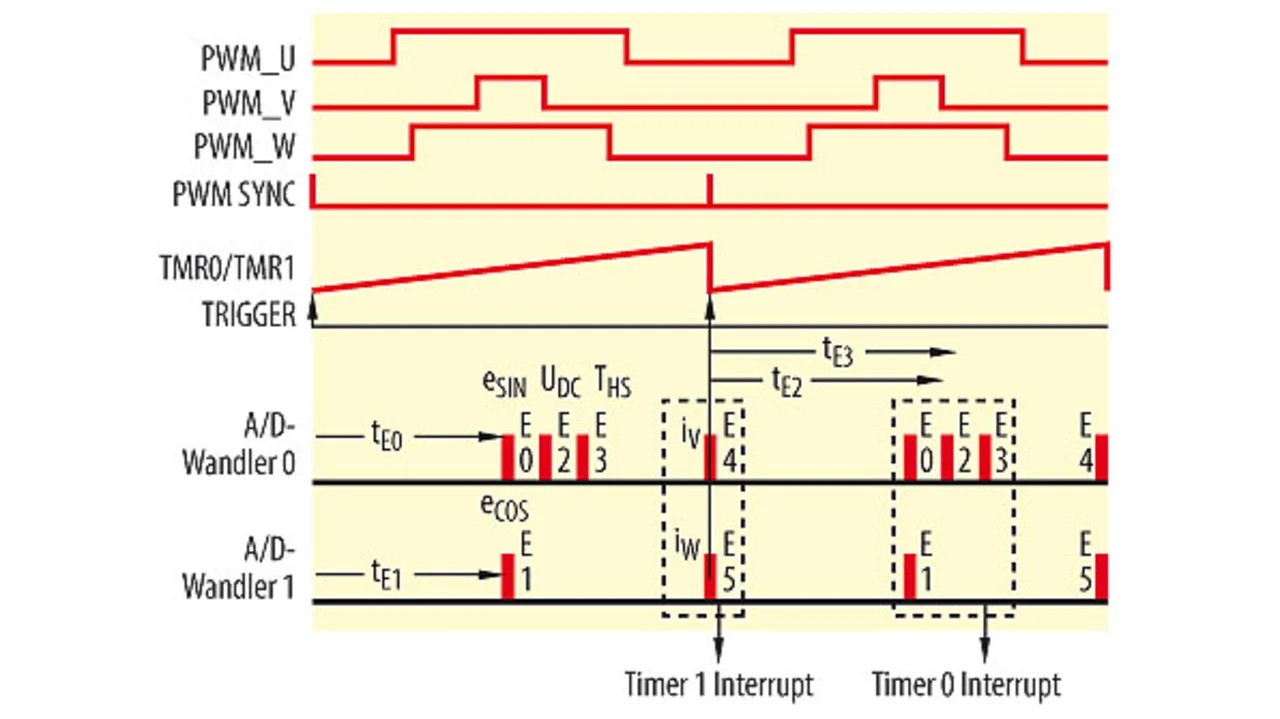

Der ADCC muss in der Lage sein, eine große Zahl von Ereignissen zu verwalten. Er nutzt die Timer TMR0 und TMR1, um festzulegen, in welchem zeitlichen Abstand vom PWM-Trigger ein bestimmtes A/D-Wandler-Ereignis angestoßen werden soll. Hat ein Timer den Wert für ein bestimmtes Ereignis erreicht, werden der A/D-Wandler-Eingangsmultiplexer (M0 & M1) und der Kanal (ADC0 & ADC1) entsprechend gewählt. Anschließend wird an den A/D-Wandler das Signal zum Starten der Umwandlung gesendet. Die digitalisierten Daten werden daraufhin vom A/D-Wandler an den ADCC übertragen.

In Bild 4 ist das relative Timing zwischen den PWM-Impulsen, PWM-Sync und den vom ADCC gesteuerten A/D-Wandler-Ereignissen dargestellt.

Als Ausgangsbasis geeignetes IP stand für PWMs, TRU, Multiplexer, Puffer, SAR-A/D-Wandler und DMA-Funktionen zur Verfügung, um einen speziell für Motorsteuerungen ausgelegten Mixed-Signal-Steuerungsprozessor zu entwickeln. Allerdings waren gewisse Modifikationen an diesen Blöcken notwendig, um das präzise Timing für die A/D-Wandler-Abtastungen innerhalb einer PWM-Periode zu gewährleisten. Die Forderung nach dem ADCC-Block resultiert aus der Tatsache, dass die anderen IP-Blöcke in einen einzigen Chip integriert sind und eine entsprechende Koordination erfordern. Der ADCC ist so ausgelegt, dass er diese Anforderung erfüllt und mit einer Umwandlungszeit von 380 ns die hohe Geschwindigkeit der beiden A/D-Wandler in vollem Umfang ausschöpft.

- Integration analoger Komponenten mit ARM-Mikrocontrollern

- Motorsteuerungen: Senkung der Lebenszykluskosten

- Fazit