IIoT-fähige Industrie-PC-Serie

Kosten industrieller Applikationen senken

Industrielle Box-PCs sammeln Daten, verarbeiten diese und stellen sie bereit. Aufgrund zunehmender Vernetzung in der Industrie sind hierfür immer mehr Konnektivitätsoptionen nötig – Stichwort: 5G. Phoenix Contact stellt eine Box-PC-Serie vor, die alle Ansprüche moderner Infrastrukturen erfüllt.

Beim Industrial Internet of Things – kurz: IIoT – handelt es sich nicht nur um ein Schlagwort der industriellen Automation, sondern um eine zukunftsweisende Technologie. Ein wesentlicher Aspekt leistungsfähiger IIoT-Applikationen liegt in der generierten Datenmenge und deren weiterem Verwenden. Einige der gesammelten Daten werden lokal verarbeitet, andere an weitere Netzwerkteilnehmer – etwa ein Bediengerät oder die Leitwarte – übertragen (Bild 1).

Die Architektur traditioneller Automatisierungssysteme wurde so entwickelt, dass sich die erfassten Daten an einem zentralen Verarbeitungsort – beispielsweise einem zentralen Server oder einem größeren Industrie-PC – konzentrieren. Zum Ankoppeln der im Feld installierten Sensoren und Aktoren kam eine Vielzahl drahtgebundener oder drahtloser Kommunikationsprotokolle inklusive Feldbussystemen zum Einsatz. Die zahlreichen Topologien und proprietären Übertragungsanwendungen, die auf unabhängigen Medienkanälen laufen, stellten in größeren Anwendungen durchaus eine Herausforderung sowie einen erheblichen Kostenfaktor dar. Zusätzlich erhöhte das Fehlen eines gemeinsamen Netzwerks in größeren dezentralen Applikationen die Komplexität. Wartungspersonal musste oftmals in regelmäßigen Zeitabständen zu teilweise entfernt gelegenen Stationen fahren, um dort Daten zu sammeln oder zu aktualisieren. Als Beispiele seien Infrastrukturen wie Wasserpumpstationen, Ölfelder oder ähnliche Anlagen genannt. Sofern ein Netzwerk verfügbar war, gab es häufig lediglich eine begrenzte Bandbreite, die beim Weiterleiten großer Datenmengen zu Verzögerungen bzw. Latenzzeiten führte.

Evaluieren und Vorverarbeiten der Daten vor Ort

Heute erfordern Applikationen ein leistungsstarkes Basisgerät, das Daten erfassen, lokal speichern, analysieren und vorverarbeiten kann. Zudem muss es die richtige Konnektivität bieten, damit die Informationen dorthin übertragen werden, wo sie nötig sind. Ein solches Gerät spielt eine Schlüsselrolle in einer Welt, in der Abermillionen von Geräten zur Anwendung kommen und interagieren. Kleine, IIoT-fähige Industrie-PCs ermöglichen es, die Rechenleistung an den Rand des Internets – das Edge – zu verteilen. Und was noch wichtiger ist: Das Auswerten der Daten geschieht nicht mehr exklusiv über eine Cloud-Applikation, sondern zumindest teilweise mit einem Gerät, das physisch in der Applikation verbaut ist.

Jobangebote+ passend zum Thema

Der Vorteil eines solchen IIoT-fähigen Industrie-PCs liegt auf der Hand: Der Entwickler des Anlagendesigns entscheidet, welche Informationen zeitkritisch sind und sofort kommuniziert werden müssen, welche Daten sich in vordefinierten Zeitintervallen weiterleiten lassen und welche Daten lokal als Backup-Informationen verbleiben können. Zudem verringert das Evaluieren und Vorverarbeiten der Daten im vor Ort installierten Industrie-PC den Netzwerkverkehr im WAN deutlich. Der lokale Speicher lässt sich auf das erforderliche Minimum reduzieren und spart somit Kosten ein. Ebenso lässt sich die Leistung des lokalen Industrie-PC senken, sodass sich die Kosten für das Gerät und den Schaltschrankplatz für seine Montage vermindern (Bild 2).

Hohe Systemverfügbarkeit und Leistung

Die Hardware eines solchen Geräts, das eine Schlüsselfunktion einnimmt, muss so ausgelegt sein, dass es das ganze Jahr rund um die Uhr selbst unter rauen Umgebungsbedingungen zuverlässig arbeitet. Ein Embedded-Computer-Design, bei dem alle Komponenten mit der Leiterplatte verlötet sind, sorgt für eine hohe Systemverfügbarkeit. Hinzu kommt die passive Kühlung, weshalb der Industrie-PC nicht auf einen Lüfter angewiesen ist, um das System kühl zu halten, sowie eine einfache Wartungsmöglichkeit. Die Wahl des richtigen Intel-Prozessors liefert die passende Leistung für die Applikation und benötigt gleichzeitig so wenig Energie wie möglich, was in einem niedrigeren Gesamtleistungsbudget und einer geringen Wärmeentwicklung resultiert. Aufgrund der Nutzung moderner Komponenten – wie DDR4-RAM und Gigabit-Ethernet-Ports – erhöht sich die Leistung des PC-Systems weiter. Flexible Installationsoptionen erleichtern die Montage des Edge-Computers in jedem Schaltschrank.

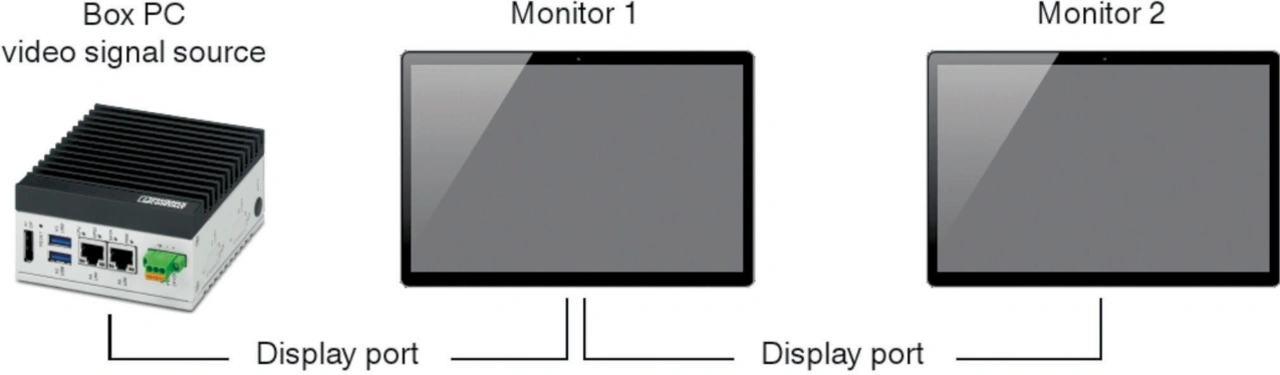

Als gutes Beispiel für ein solches Systemdesign erweist sich der »VL3 UPC« von Phoenix Contact. Der kompakte Box-PC ist mit einem Dual-Core- oder Quad-Core-Atom-Prozessor der »x6000«-Serie (Elkhart Lake) von Intel sowie schnellen DDR4-RAM und NVMe-Solid-State-Speicherbausteinen ausgestattet (NVMe: Non-Volatile Memory Express). Zudem wird das Gerät passiv gekühlt und erlaubt ein hohes Maß an Konnektivität. Außerdem bieten die Basissysteme eine DisplayPort-Schnittstelle für hochauflösende Bildschirme mit Multi-Stream-Transportfähigkeit, die unabhängige Bildschirminhalte unterstützt, wenn mehrere Displays in Serie geschaltet sind (Bild 3).

Gigabit-Ethernet, WLAN und 5G

Der mit zwei Gigabit-Ethernet(GbE)- sowie zwei Hochgeschwindigkeits-USB-3.1-Schnittstellen versehene Box-PC lässt sich um zwei serielle Schnittstellen erweitern, die sich als RS-232/-422/-485-Ports betreiben lassen. Außerdem kann der Anwender WLAN in das 100 mm × 100 mm × 50 mm große Gehäuse des PC konfigurieren. Zur Installation lassen sich die Hutschiene oder Montagewinkel für die Wandmontage verwenden. Für das Erweitern des Systems stehen Entwicklern zwei Erweiterungsmodule zu Verfügung, die die Höhe des Systems um 30 mm steigern.

Eine erste Option umfasst hierbei zwei zusätzliche GbE-Ports sowie eine M.2-Schnittstelle, über die sich ein zusätzlicher Massenspeicher hinzufügen lässt. Bei der zweiten Erweiterungsoption handelt es sich um ein LTE-Modem, das ebenfalls eine M.2-Schnittstelle zum Erweitern des Speichers beinhaltet. Dieses Erweiterungsmodul ist bereits für künftige 5G-Modems vorbereitet und somit zukunftsfähig ausgelegt. Eine flexible WAN/WLAN-Konnektivität ist sowohl bei heutigen als auch bei zukünftigen Installationen entscheidend, da Cloud-Computing bereits die Art, wie Menschen ihre Daten speichern und nutzen, revolutioniert hat. Herausforderungen wie Latenz, Datenintegrität und Sicherheit stellen hierbei nicht verhandelbare Attribute dar.

Bandbreite von geringerer Relevanz

Ein Netzwerk erweist sich als vorteilhaft, um entfernte Edge-Geräte mit der Cloud zu verbinden. Aufgrund des lokalen Vorverarbeitens und Speicherns von Daten ist es jedoch nicht mehr zwingend erforderlich, dass es sich dabei um eine hochgeschwindigkeits- oder echtzeitfähige Konnektivität handelt. Wesentliche Aufgaben lassen sich einfach lokal ausführen. Das verringert die Qualitätsanforderungen an den Übertragungskanal und führt zu weiteren Kosteneinsparungen in der Gesamtinstallation. So spielt die Verfügbarkeit der notwendigen Bandbreite, die bisher für den sicheren Betrieb dezentraler Anlagen nötig war, aufgrund des intelligenten Einsatzes von IIoT-Edge-PCs eine geringere Rolle.

Konfiguration über eine Software-Suite

Viele Anlagenbauer haben eigene Software-Anwendungen entwickelt, um die in den Applikationen verbauten Sensoren, Aktoren und Maschinen miteinander zu verbinden – selbst wenn diese dezentral installiert sind. Die Anlagenbauer profitieren von kompakten Geräten wie dem »VL3 UPC« von Phoenix Contact, die genau die richtige Leistung für Edge-Applikationen liefern. Aufgrund ihrer Konfigurierbarkeit stellen die Box-PCs zudem verschiedene Konnektivitätsoptionen bereit, sodass ihre Integration in jede Anwendung möglich ist (Bild).

Anlagenbauer, die keine eigene Software zum Implementieren einer Edge-Applikation haben, erhalten mit dem VL3 UPC ein Gerät, das neben ausreichender Rechenleistung und Konnektivität die passende Software-Umgebung bietet. Die Kombination aus Hard- und Software in einem betriebsbereiten Edge-Gerät ist auf die wesentlichen Anforderungen einer Edge-Applikation zugeschnitten. Zudem lässt sich das Gerät um zusätzliche Apps erweitern, um individuelle Anwenderwünsche zu erfüllen. Beim programmierbaren Edge-Computer »EPC 1502« erfolgt die Konfiguration zum Beispiel über die einfach bedienbare und bewährte Software-Suite »PLCnext Engineer«.