3D-Elektronik

Eine Alternative zu Flachbaugruppen?

Mehrere Techniken werden bereits für die Produktion räumlicher elektronischer Schaltungen eingesetzt – und weitere Techniken werden entwickelt. Die Zukunftsaussichten von 3D-Baugruppen hat IDTechEx in einem Bericht untersucht und wagt eine Prognose bis 2030.

Anstatt elektronische Schaltungen separat auf einer starren Leiterplatte herzustellen, beinhaltet 3D-Elektronik die Integration elektronischer Funktionen innerhalb oder auf der Oberfläche von Objekten. Antennen und einfache leitende Verbindungen werden zwar schon seit langem auf der Oberfläche von spritzgegossenen Kunststoffobjekten angebracht, aber die 3D-Elektronik – mit neuen Materialien, Metallisierungsmethoden und Herstellungsverfahren – stellt eine umfassende Innovation dar. Diesen sich rasch entwickelnden Bereich analysiert IDTechEx in seinem neuen Bericht »3D Electronics 2020-2030: Technologies, Forecasts, Players«.

Jobangebote+ passend zum Thema

Alternative Ansätze

Elektrische Schaltkreise werden zunehmend auf 3D-Oberflächen hinzugefügt und mit einer Reihe neuer Techniken in Objekte integriert. Das Aerosol- und Materialstrahlen ermöglicht es leitende Verbindungen auf Oberflächen aufzubringen, das Hinterspritzen (In-Mold) und die gedruckte 3D-Elektronik dagegen erlaubt es komplette Schaltungen in ein Objekt zu integrieren. Dazwischen bieten die verschiedenen Ansätze zahlreiche Vorteile, darunter vereinfachte Herstellung, reduziertes Gewicht und neuartige Formen. Bei der 3D-Elektronik ist es für das Hinzufügen elektronischer Funktionen nicht mehr erforderlich, eine starre, planare Leiterplatte in ein Gerät einzubauen und dann die entsprechenden Schalter, Sensoren, Stromquellen und andere externe Komponenten zu verdrahten.

Der neue Bericht von IDTechEx mit dem Titel »3D Electronics 2020-2030: Technologies, Forecasts, Players (3D-Elektronik 2020-2030: Techniken, Prognosen, Akteure)« bietet einen umfassenden Überblick über alle Ansätze zur 3D-Elektronik, der durch Interviews mit wichtigen Akteuren aus dem gesamten Raum ergänzt wird.

Die Vor- und Nachteile der einzelnen Ansätze werden von den Autoren Dr. Matthew Dyson, Dr. Khasha Ghaffarzadeh und Dr. Richard Collins für verschiedene Anwendungen gegeneinander abgewogen, wobei zahlreiche Fallstudien zeigen, wie die verschiedenen Fertigungstechniken in den Bereichen Automobil, Konsumgüter und medizinische Geräte eingesetzt werden.

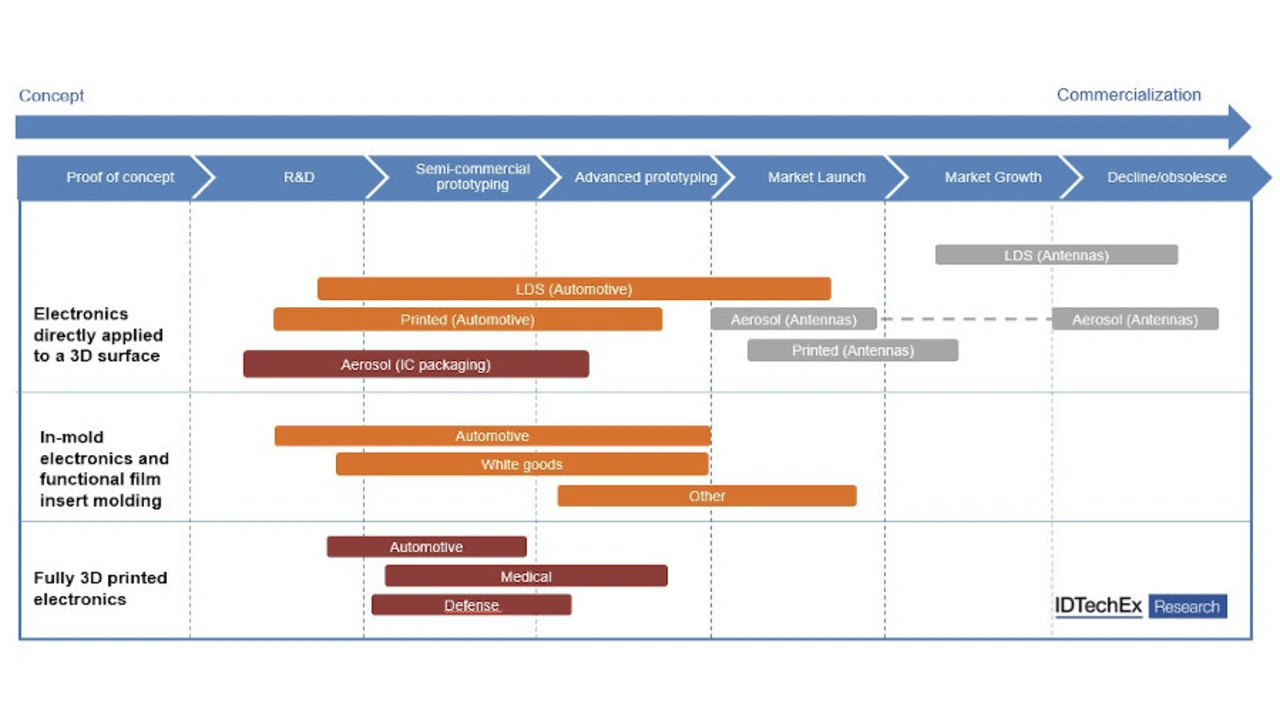

Darüber hinaus werden durch eine detaillierte Analyse der Techniken und ihrer Anforderungen Innovationsmöglichkeiten sowohl für Materialien als auch für Herstellungsverfahren ermittelt. Alle in diesem Bericht analysierten Ansätze und Techniken werden in Bild 1 in einer Roadmap dargestellt. Sie zeigt den Fortschritt vom Konzept bis zur Kommerzialisierung für verschiedene Anwendungen.

Elektronik auf einer Oberfläche

Der am besten etablierte Ansatz, um elektrische Funktionen auf die Oberfläche von 3D-Objekten aufzubringen, ist die Laser-Direktstrukturierung (LDS), bei der ein Additiv im spritzgegossenen Kunststoff selektiv durch einen Laser aktiviert wird. Dadurch entsteht ein Muster, das anschließend stromlos metallisiert wird. LDS erlebte vor etwa einem Jahrzehnt ein enormes Wachstum und wird jedes Jahr für die Herstellung von 100 Millionen Bauteilen verwendet, von denen etwa 75 % Antennen sind.

Trotz seiner hohen Schreibgeschwindigkeit beim Strukturieren der Oberfläche und seiner weiten Verbreitung hat LDS jedoch einige Schwächen, die Raum für alternative Ansätze zur Oberflächenmetallisierung lassen. Erstens handelt es sich um einen zweistufigen Prozess, der es erforderlich machen kann, die Bauteile für die Metallisierung an einen anderen Ort zu senden, wodurch die Gefahr einer IP-Exposition besteht. LDS hat eine Mindestauflösung in der Massenproduktion von etwa 75 µm, wodurch die Leiterbahndichte begrenzt wird, und kann nur bei geformten Kunststoffen eingesetzt werden. Am wichtigsten ist jedoch, dass LDS nur eine einzige Metallisierungsschicht ermöglicht, so dass Überkreuzungen ausgeschlossen sind und somit die Komplexität der Schaltung erheblich eingeschränkt wird.

Angesichts dieser Einschränkungen gewinnen andere Ansätze zum Aufbringen von Leiterbahnen auf die Oberflächen von 3D-Objekten zunehmend an Bedeutung. Die Extrusion von Leitpaste, einer viskosen Suspension aus mehreren leitenden Flocken, wird bereits für einen kleinen Anteil von Antennen verwendet und ist der Ansatz der Wahl für Systeme, die ganze Schaltungen auf 3D-Oberflächen aufbringen.

Aerosol-Jet ist ein weiterer aufkommender Metallisierungsansatz, bei dem eine relativ niedrigviskose, in der Regel leitfähige Tinte zerstäubt wird. Dieses Spray wird dann mit einem inerten Trägergas kombiniert und aus einer Düse ausgestoßen. Der Aerosolstrahl hat zwei bemerkenswerte Vorteile: Er ist in der Lage, Auflösungen von bis zu 10 µm zu erreichen, und die Düse kann einige mm von der Oberfläche entfernt platziert werden, wodurch die Strukturierung von 3D-Oberflächen mit komplexen Oberflächengeometrien erleichtert wird. Die Nachteile sind die Kosten des komplexen Zerstäubungs- und Zuführungsprozesses und die Notwendigkeit, den Prozess für verschiedene Tinten neu zu optimieren.

Ein Vorteil der digitalen Beschichtungsmethoden der etablierten LDS-Technik besteht darin, dass auch dielektrische Materialien innerhalb desselben Drucksystems aufgebracht werden können, wodurch Kreuzungen von Leiterbahnen und damit wesentlich komplexere Schaltungen möglich sind. Es können auch isolierende und leitende Klebstoffe abgeschieden werden, wodurch die Montage von SMD-Bauteilen auf der Oberfläche möglich wird.

Hinterspritzte Elektronik

Mit dem Hinterspritzen (In-Mold-Electronic, IME) lässt sich Elektronik in Spritzgussteile integrieren, und so die Herstellungskomplexität reduzieren, die Masse verringern und neue Formen ermöglichen, da keine starren Leiterplatten mehr erforderlich sind. Darüber hinaus stützt sich diese Technik auf bestehende Fertigungstechniken wie Folienhinterspritzen und Thermoformen, wodurch die Hindernisse für die Einführung verringert werden. Das Grundprinzip besteht darin, dass eine Schaltung auf ein thermoformbares Substrat gedruckt und SMD-Bauteile mit Hilfe von Leitklebern montiert werden. Das Substrat wird dann mit Wärme in die gewünschte Form gebracht und mit spritzgegossenem Kunststoff gefüllt. Hinterspritzte Elektronik eignet sich besonders gut für Mensch-Maschine-Schnittstellen (HMIs) sowohl im Automobilinnenraum als auch in den Bedienfeldern der Weißen Ware, da auf der Außenfläche oberhalb kapazitiver Berührungssensoren Dekorfolien eingesetzt werden können.

Obwohl das Hinterspritzen aufgrund der einfachen Herstellung und der Kompatibilität mit etablierten Herstellungsverfahren wahrscheinlich in Zukunft die HMI-Schnittstellen dominieren wird, bringt es doch technische Herausforderungen mit sich. Dazu gehört vor allem die Entwicklung von leitfähigen und dielektrischen Materialien, die der Temperatur des Thermoformprozesses sowie der Hitze und dem Druck beim Spritzgießen standhalten können. Daher entwickeln die Materiallieferanten Materialien, die auf das Hinterspritzen von Elektronik ausgerichtet sind, mit leitfähigen Tinten, die ohne Rissbildung verformt werden können. Zu den weiteren Herausforderungen gehören die Entwicklung von CAD-Software, die das Biegen auf Schaltungen berücksichtigen kann, und die Entwicklung von Methoden zur Befestigung von SMT-Bauteilen, die im Spritzgussverfahren zuverlässig sind.

Vollständig 3D-gedruckte Elektronik

Die am wenigsten entwickelte Technik ist die vollständig 3D-gedruckte Elektronik, bei der dielektrische Materialien – in der Regel Thermoplaste – und leitende Materialien nacheinander abgeschieden werden. Kombiniert mit platzierten SMT-Bauteilen ergibt dies eine Schaltung, möglicherweise mit einer komplexen mehrschichtigen Struktur, die in ein 3D-Kunststoffobjekt eingebettet ist. Der zentrale Vorteil besteht darin, dass jedes Objekt und jede eingebettete Schaltung nach einem anderen Design hergestellt werden kann, ohne dass jedes Mal Masken und Formen hergestellt werden müssen.

Vollständig gedruckte 3D-Elektronik eignet sich daher gut für Anwendungen, bei denen eine Vielzahl von Komponenten kurzfristig hergestellt werden muss. In der Tat erprobt die US-Armee derzeit einen robusten 3D-Drucker, um Ersatzkomponenten in vorgeschobenen Operationsbasen herzustellen. Die Technik ist auch für Anwendungen vielversprechend, bei denen eine kundenspezifische Form und sogar Funktion wichtig ist, beispielsweise bei medizinischen Geräten wie Hörgeräten und Prothesen. Die Fähigkeit der gedruckten 3D-Elektronik, verschiedene Komponenten mit derselben Ausrüstung herzustellen, und die damit verbundene Entkopplung von Stückkosten und Volumen könnte auch einen Übergang zur On-Demand-Fertigung ermöglichen.

Die Herausforderungen für vollständig 3D-gedruckte Elektronik bestehen darin, dass die Herstellung grundsätzlich ein wesentlich langsamerer Prozess ist als die Herstellung von Teilen durch Spritzgießen, da jede Schicht nacheinander aufgebracht werden muss. Zwar kann der Druckprozess durch den Einsatz mehrerer Düsen beschleunigt werden, doch eignet er sich am besten für Anwendungen, bei denen die Anpassbarkeit einen greifbaren Vorteil bietet. Die Gewährleistung der Zuverlässigkeit ist ebenfalls eine Herausforderung, da bei eingebetteter Elektronik nachträgliche Reparaturen unmöglich sind. Eine Strategie besteht darin, mit Hilfe der Bildanalyse jede Schicht zu überprüfen und etwaige Reparaturen durchzuführen, bevor die nächste Schicht aufgebracht wird.

Analyse und Marktprognosen

Der IDTechEx-Bericht »3D Electronics 2020-2030: Technologies, Forecasts, Players (3D-Elektronik 2020-2030: Technologien, Prognosen, Akteure)« erörtert jeden Ansatz zur 3D-Elektronik im Detail und bewertet die verschiedenen Techniken, ihre potentiellen Adoptionshindernisse und ihre Anwendbarkeit auf die verschiedenen Anwendungsbereiche.

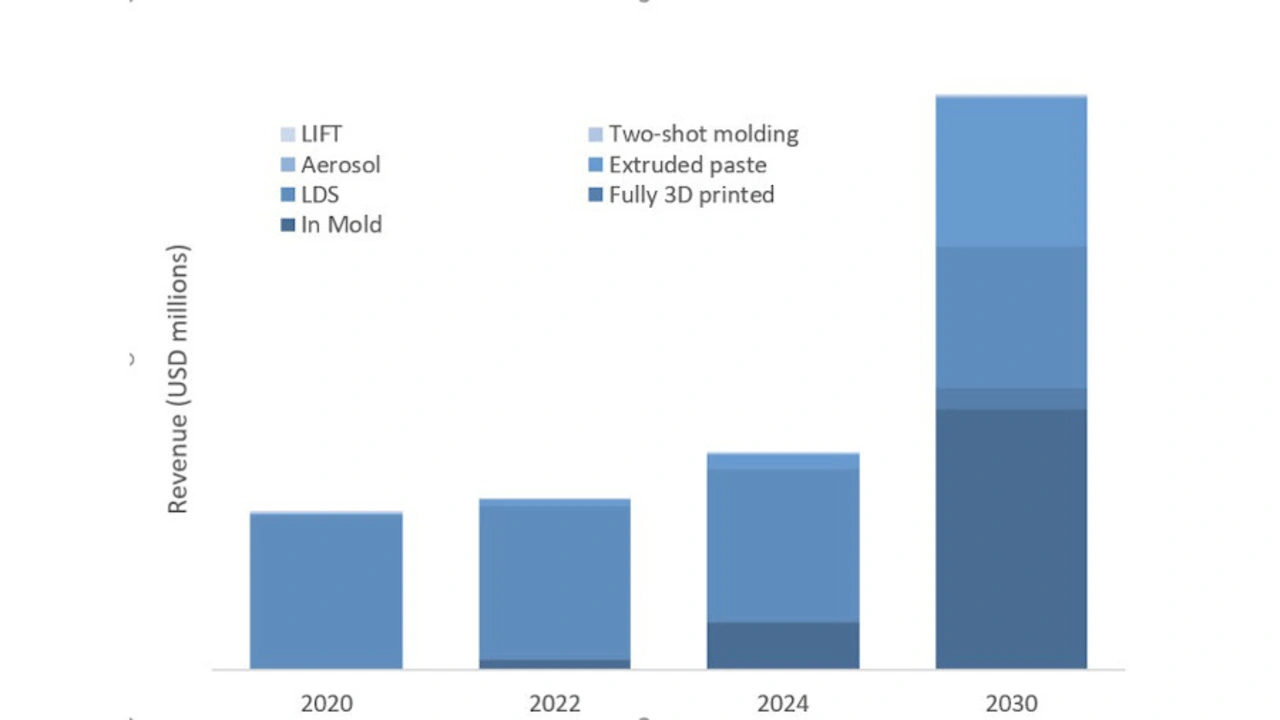

Der Bericht enthält mehrere Unternehmensprofile auf der Grundlage von Interviews mit wichtigen Akteuren der verschiedenen Techniken. Darüber hinaus wurde für jede Technik und jeden Anwendungssektor eine 10-Jahres-Marktprognose erstellt, die sowohl nach Umsatz als auch nach Bereich gegliedert ist.

IDTechEx prognostiziert den allmählichen Rückgang von LDS und das Wachstum von extrudierter Paste für Antennen für die Unterhaltungselektronik sowie den verstärkten Einsatz von Extrusion und Aerosol, insbesondere für Automobilanwendungen. Das stärkste Wachstum wird für das Hinterspritzen (IME) vorhergesagt. Es soll in der Kfz-Innenausstattung und in den Bedienfeldern von Haushaltsgeräten weite Verbreitung finden.