3D-Druck

Drucker produziert komplettes Fahrzeugchassis

19. August 2013, 15:02 Uhr |

Alfred Goldbacher

Diesen Artikel anhören

Fortsetzung des Artikels von Teil 5

Mit 3D-Drucktechniken realisierte Projekte

Die Formula Student entstand in den USA als internationaler Konstruktionswettbewerb für Hochschulen. Studenten sollte die Möglichkeit gegeben werden, einen Formelrennwagen bis zum Renneinsatz zu entwickeln und auf internationalen Wettbewerben gegeneinander antreten zu lassen. An diesem Wettstreit beteiligt sich seit Jahren auch das Team Global Formula Racing aus Friedrichshafen, das sich vor dem jüngsten Rennen zum Ziel gesetzt hatte, die Herausforderungen der vergangenen Saison unter die Lupe zu nehmen und dort gezielt nach Optimierungsmöglichkeiten zu forschen. Wie bei allen Kraftfahrzeugen mit Elektroantrieb kam dabei dem Akkumulator ein besonderes Augenmerk zu.

An erster Stelle stand natürlich die Sicherheit. Darüber hinaus zählen jedoch weitere Faktoren: So muss das Gewicht der Gesamtkonstruktion und damit aller Einzelteile möglichst niedrig sein, und damit zusammenhängend muss auch die Größe der Teile sprichwörtlich im Rahmen bleiben.

Da die Ingenieure auf die Expertise von EOS, einem Spezialisten für additive Fertigung in Krailling bei München, zurückgreifen konnten, eröffneten sich völlig neue Gestaltungsräume für den Bau des gesamten Energiespeichers. So planten die Konstrukteure des Rennteams von Anfang an mit einem optimierten Gesamtsystem. Wegen der gestalterischen Freiräume des Trägerbehälters konnten sie das gesamte Akkupaket kompakter arrangieren.

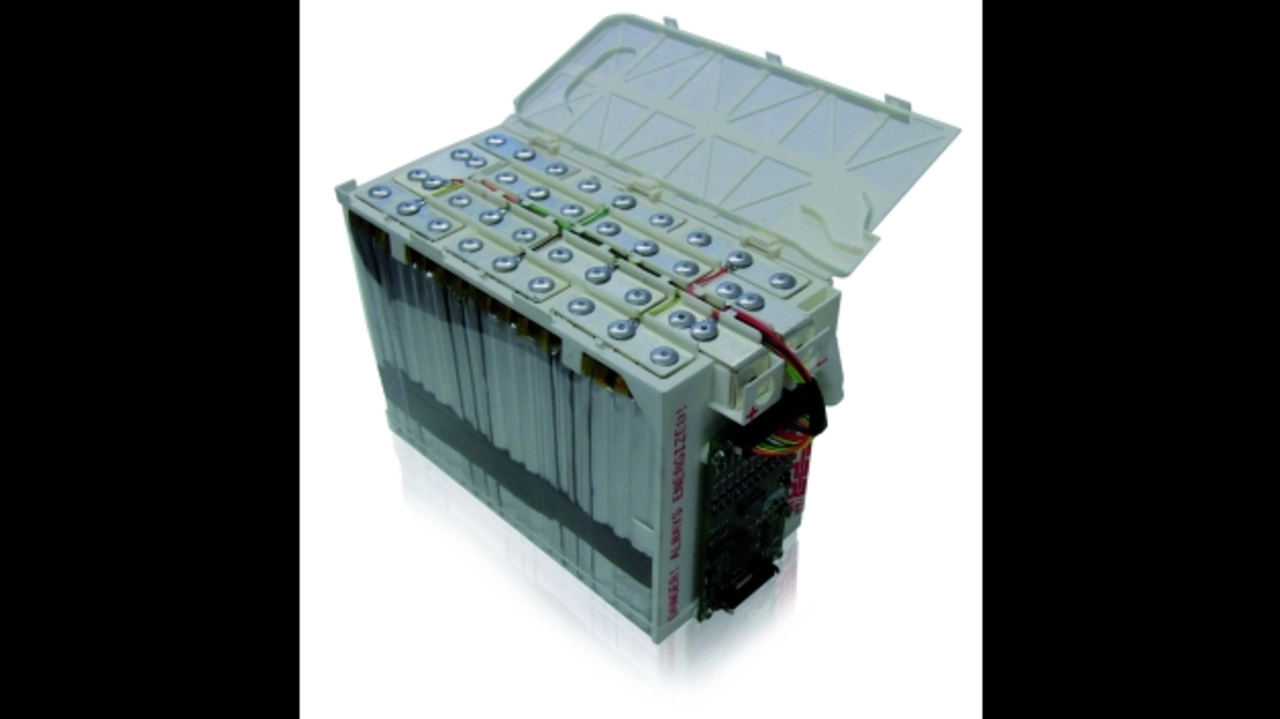

Im konkreten Fall nutzte das Global-Formula-Racing-Team von Salvatore Decker die EOS-Technologie mit einem Kunststoffgranulat, genannt PA12. Nachdem das Rennteam die zuvor erstellten CAD-Daten auf die Maschine übertragen hatte, begann Schicht für Schicht die Fertigung. Für die Erstellung der CAD-Vorlage konnten die Ingenieure auf ihre gewohnten Standard-Programme zugreifen. Das Bauteil konnte so innerhalb weniger Tage von den ersten Skizzen bis zum fertigen Werkstück überführt werden. Da dieses Schichtbauverfahren absolut präzise ist, passte der Batteriebehälter (siehe Bild) sofort an seinen vorgesehenen Platz.

Im Vergleich zu 2011 konnte das Team auf diese Weise das Volumen des Batteriebehälters um die Hälfte, das Gewicht um 40 % senken. Die Abmessungen des Behälters betrugen damit nur noch 20 × 14 × 9 cm3, was für die Aufnahme von 36 Batteriezellen ausreicht. Der Aufbau der Batterie erfolgte im 2012er-Auto modular mit acht Batteriepacks, was die Wartung des Systems extrem vereinfachte.

Erwähnenswert ist die Tatsache, dass die Konstrukteure die Kabelschächte und das Kühlsystem während des Fertigungsprozesses direkt in den Behälter integrieren konnten. Eine aufwendige Nachbearbeitung des Behälters war damit nicht erforderlich, und die Führung der Kühlkanäle konnte ohne Einschränkung erfolgen. Auf diese Weise gestaltete sich folglich die Verkabelung für das Team leichter, und auch die Wärmeableitung verbesserte sich wie geplant.

Die Formula Student entstand in den USA als internationaler Konstruktionswettbewerb für Hochschulen. Studenten sollte die Möglichkeit gegeben werden, einen Formelrennwagen bis zum Renneinsatz zu entwickeln und auf internationalen Wettbewerben gegeneinander antreten zu lassen. An diesem Wettstreit beteiligt sich seit Jahren auch das Team Global Formula Racing aus Friedrichshafen, das sich vor dem jüngsten Rennen zum Ziel gesetzt hatte, die Herausforderungen der vergangenen Saison unter die Lupe zu nehmen und dort gezielt nach Optimierungsmöglichkeiten zu forschen. Wie bei allen Kraftfahrzeugen mit Elektroantrieb kam dabei dem Akkumulator ein besonderes Augenmerk zu.

An erster Stelle stand natürlich die Sicherheit. Darüber hinaus zählen jedoch weitere Faktoren: So muss das Gewicht der Gesamtkonstruktion und damit aller Einzelteile möglichst niedrig sein, und damit zusammenhängend muss auch die Größe der Teile sprichwörtlich im Rahmen bleiben.

Da die Ingenieure auf die Expertise von EOS, einem Spezialisten für additive Fertigung in Krailling bei München, zurückgreifen konnten, eröffneten sich völlig neue Gestaltungsräume für den Bau des gesamten Energiespeichers. So planten die Konstrukteure des Rennteams von Anfang an mit einem optimierten Gesamtsystem. Wegen der gestalterischen Freiräume des Trägerbehälters konnten sie das gesamte Akkupaket kompakter arrangieren.

Im konkreten Fall nutzte das Global-Formula-Racing-Team von Salvatore Decker die EOS-Technologie mit einem Kunststoffgranulat, genannt PA12. Nachdem das Rennteam die zuvor erstellten CAD-Daten auf die Maschine übertragen hatte, begann Schicht für Schicht die Fertigung. Für die Erstellung der CAD-Vorlage konnten die Ingenieure auf ihre gewohnten Standard-Programme zugreifen. Das Bauteil konnte so innerhalb weniger Tage von den ersten Skizzen bis zum fertigen Werkstück überführt werden. Da dieses Schichtbauverfahren absolut präzise ist, passte der Batteriebehälter (siehe Bild 4) sofort an seinen vorgesehenen Platz.

Im Vergleich zu 2011 konnte das Team auf diese Weise das Volumen des Batteriebehälters um die Hälfte, das Gewicht um 40 % senken. Die Abmessungen des Behälters betrugen damit nur noch 20 × 14 × 9 cm3, was für die Aufnahme von 36 Batteriezellen ausreicht. Der Aufbau der Batterie erfolgte im 2012er-Auto modular mit acht Batteriepacks, was die Wartung des Systems extrem vereinfachte.

Erwähnenswert ist die Tatsache, dass die Konstrukteure die Kabelschächte und das Kühlsystem während des Fertigungsprozesses direkt in den Behälter integrieren konnten. Eine aufwendige Nachbearbeitung des Behälters war damit nicht erforderlich, und die Führung der Kühlkanäle konnte ohne Einschränkung erfolgen. Auf diese Weise gestaltete sich folglich die Verkabelung für das Team leichter, und auch die Wärmeableitung verbesserte sich wie geplant.

Jobangebote+ passend zum Thema

N&H Technology GmbH, Willich

SPEA GmbH, Fernwald

GEYER Electronic GmbH, Planegg

- Drucker produziert komplettes Fahrzeugchassis

- Grundlage für 3D-Drucke: das digitale 3D-Modell

- 3D-Druck mittels geschmolzener Materialien

- 3D-Druck mit flüssigen Materialien

- Hersteller von 3D-Druckmaschinen und ihre wichtigsten Produkte

- Mit 3D-Drucktechniken realisierte Projekte

- Bionischer Handling-Assistent wird in Kleinserie hergestellt

- Urbee 2 – Auto aus dem 3D-Drucker

- EADS entwickelt Nylon-Fahrrad

- Unterwasserantrieb aus dem 3D-Drucker

- Computergestütztes Bauverfahren zur Errichtung von Gebäuden