Elektronikfertigung gemäß Industrie 4.0

Big-Data-Analyse hält Produktion am Laufen

Fortsetzung des Artikels von Teil 4

Bildnachverfolgung bei der Einführung neuer Bauteiltypen

Hohe Rückweisungsraten treten bei der optischen Inspektion oft dann auf, wenn an der Montagelinie ein neuer Bauteiltyp eingeführt wird. Um Fehlalarme bei der Inspektion zu minimieren, muss ein geeigneter Bilddatenbestand gesammelt und analysiert werden, um etwaige Mängel im Referenzbild zu identifizieren, das vom Inspektionssystem zur Erkennung des Bauteils verwendet wird. Nachdem das Problem zum ersten Mal bemerkt worden ist, könnte es mehrere Tage dauern, bis genügend Informationen über Fehler-Ereignisse erfasst sind, um die Probleme mit dem Erkennungsbild zu eliminieren.

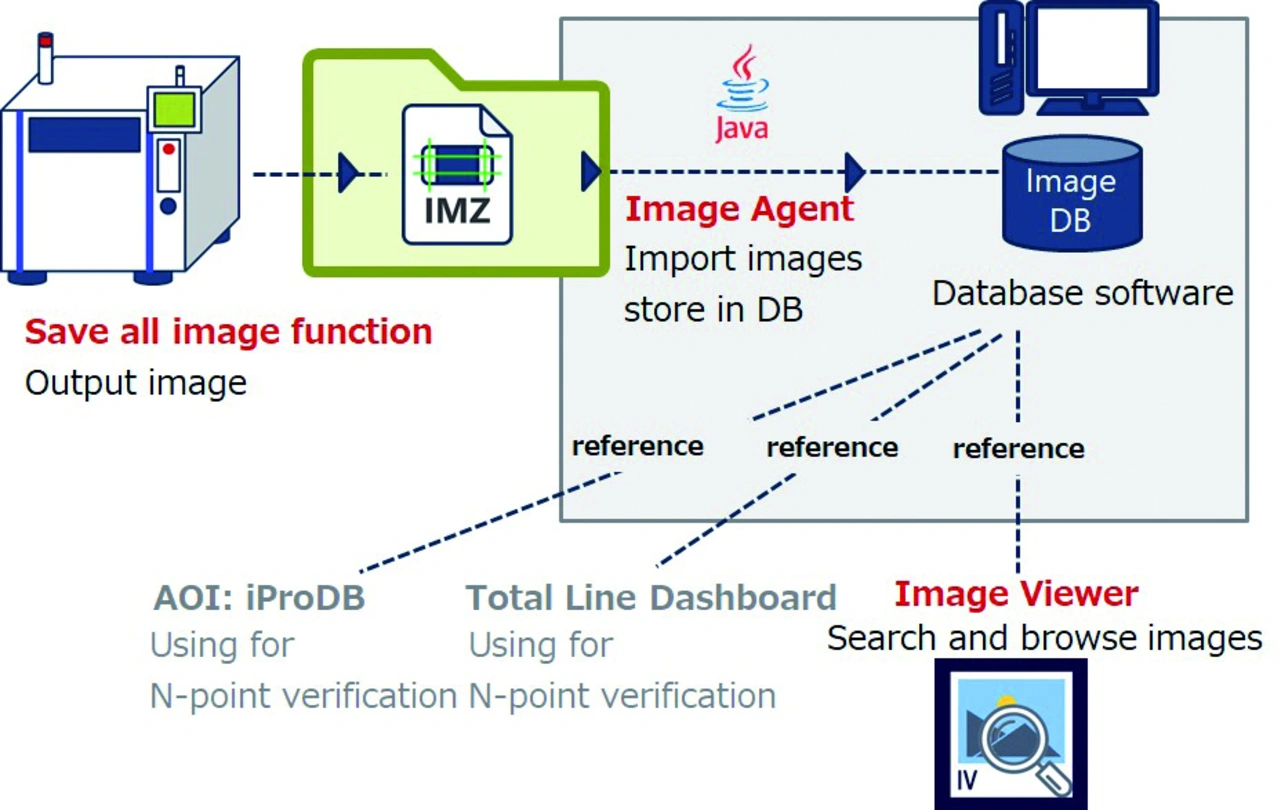

Dank der neuen Datenbankwerkzeuge ist es jetzt möglich, eine große Anzahl von Bildern, die mit Fehler-Ergebnissen assoziiert sind, zu speichern und diese zur schnelleren und effizienteren Feinabstimmung von Erkennungsbildern zu nutzen. Der „All Image Tracer“ von Yamaha ist ein neues Werkzeug, das alle Bilder kontinuierlich speichert und somit eine frühzeitige Analyse ermöglicht, sobald ein Problem bekannt ist. Dies kann helfen, die Ursachen von Fehler-Ergebnissen schnell zu identifizieren (Bild 5), indem die Zeit gespart wird, die bisher für die Sammlung von Bildern nach der Entdeckung des Problems erforderlich war. Mit dem Tool können Ingenieure auch Referenzbilder schnell optimieren, um hohe Fehlalarmraten bei der optischen Inspektion zu vermeiden.

Jobangebote+ passend zum Thema

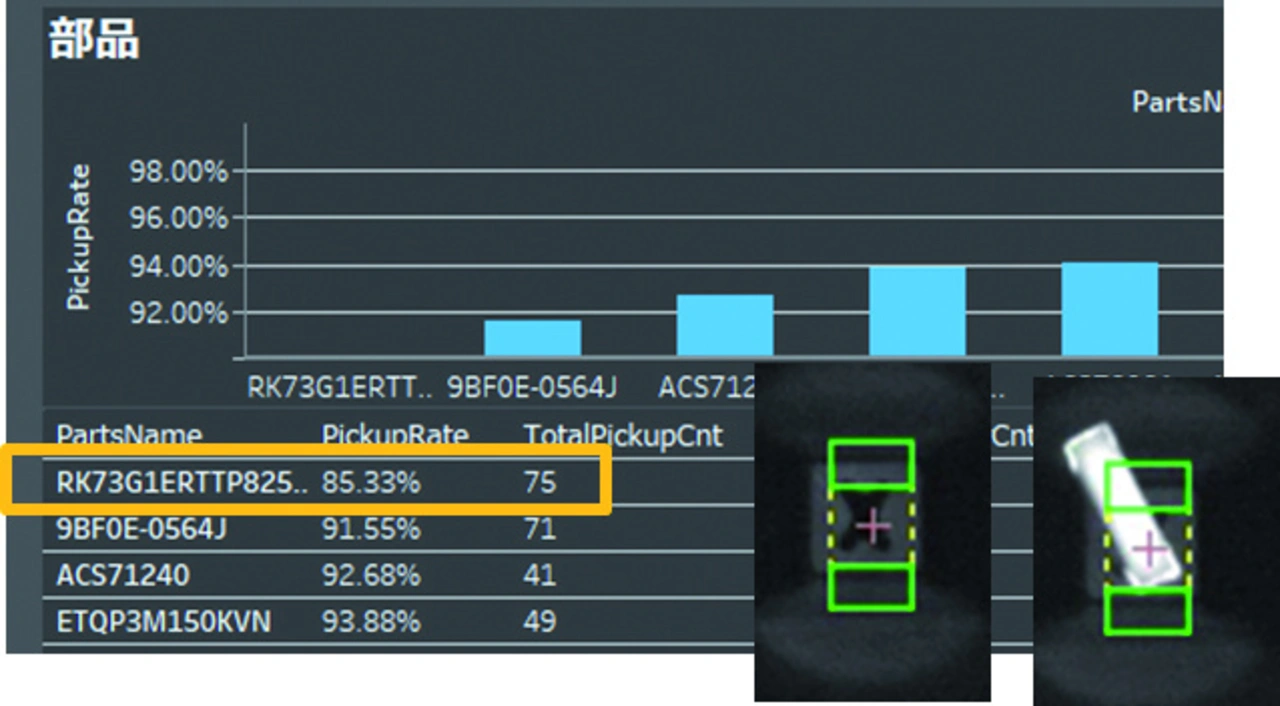

Die Kombination des All Image Tracer mit dem Dashboard bringt zusätzliche Leistung in die Produktionsüberwachung und hilft, die Ursachen von Problemen schnell zu identifizieren und zu lösen. Bild 6 zeigt, wie das Dashboard häufig auftretende Aufnahmefehler identifiziert, während die anschließende Analyse der zugehörigen Bilder mit dem All Image Tracer es ermöglicht, die Fehlerursache schnell zu lokalisieren und durch Zurücksetzen der Aufnahmehöhe zu beheben.

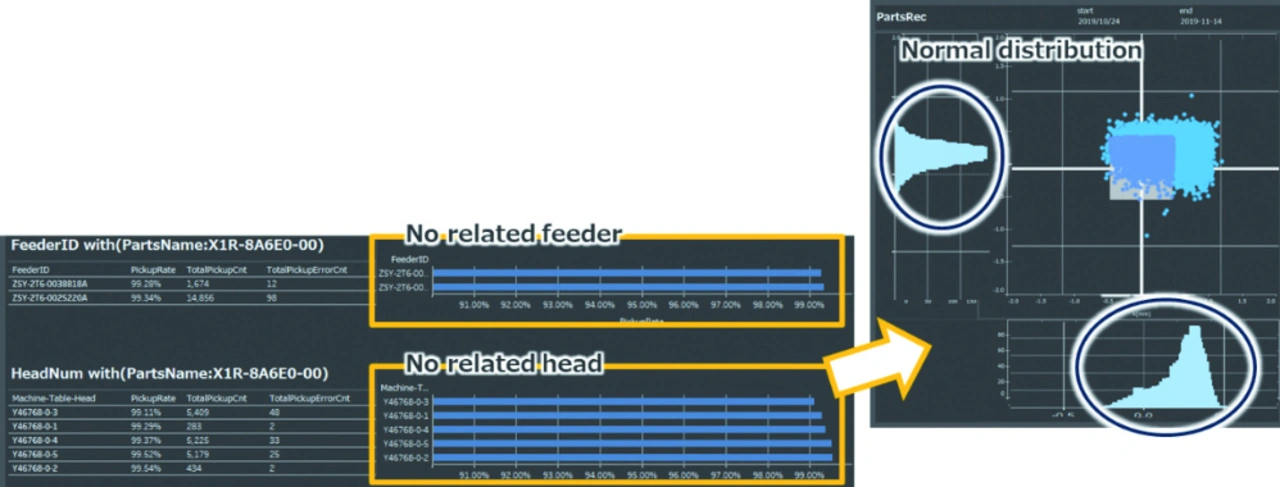

Bild 7 zeigt, wie mittels des Dashboards erkannte Ausrichtungsfehler durch die Analyse der All-Image-Tracer-Datenbank bestätigt werden. Bei der Prüfung, wie präzise die Abholposition der X-Achse ist, wird eine Verschiebung in X-Richtung erkannt. Die Genauigkeit der Y-Achse ist in Ordnung. Der Fehler lässt sich durch Zurücksetzen der X-Abholposition beheben.

Letztlich findet die Big-Data-Revolution schon heute statt, und Unternehmen der Elektronikfertigung müssen neue Analysewerkzeuge nutzen, um von den Chancen der Revolution in ihren Unternehmen profitieren zu können.

Indem sie größere Daten- und Bildbestände erfassen sowie automatisierte Analysen und visuelle Tools nutzen, die das Lesen und Interpretieren der Ergebnisse vereinfachen, können Bediener, Abteilungsleiter, technisches Personal und Management die Erkenntnisse gewinnen, die sie zum Erreichen ihrer Ziele benötigen. Diese können von der schnellen Wiederherstellung von Maschinen oder der Produktion nach einem Stillstand über die Korrektur von Fehlern und die Verhinderung eines erneuten Auftretens bis hin zu hochrangigen Entscheidungen über Fertigungsstrategien und zukünftiges Produktdesign reichen.

Durch die Nutzung der Analyseplattform von Tableau Software ist das Yamaha-Dashboard ein skalierbares und zukunftssicheres Tool, das mit Anwendern und der Weiterentwicklung der modernen Datenwissenschaft mitwachsen kann.

Oumayma Grad ist Marketing Communications Manager SMT & FA Sections bei Yamaha.

- Big-Data-Analyse hält Produktion am Laufen

- Größere Datenmengen, leistungsfähigere Werkzeuge

- Gesamtanlageneffektivitäts-Analyse

- Tiefergehende Datenanalyse

- Bildnachverfolgung bei der Einführung neuer Bauteiltypen