Elektronikfertigung gemäß Industrie 4.0

Big-Data-Analyse hält Produktion am Laufen

Fortsetzung des Artikels von Teil 2

Gesamtanlageneffektivitäts-Analyse

Die Dashboard-Überwachungs-Tools von Yamaha helfen Bedienern, den Überblick über den Status der Anlagen zu behalten und bei Bedarf Maschinen und Produktion schnell wieder in Gang zu bringen, während Führungskräfte und das technische Personal die Erkenntnisse nutzen können, um Probleme auf strategischer Ebene abzustellen und Maßnahmen zur Leistungsverbesserung zu ergreifen. Auf einer höheren Ebene liefern Management Reporting Tools die Analysen, die erforderlich sind, um den aktuellen Stand der Fertigungskapazitäten zu bewerten und sofort wirksame und längerfristige Entscheidungen zu treffen.

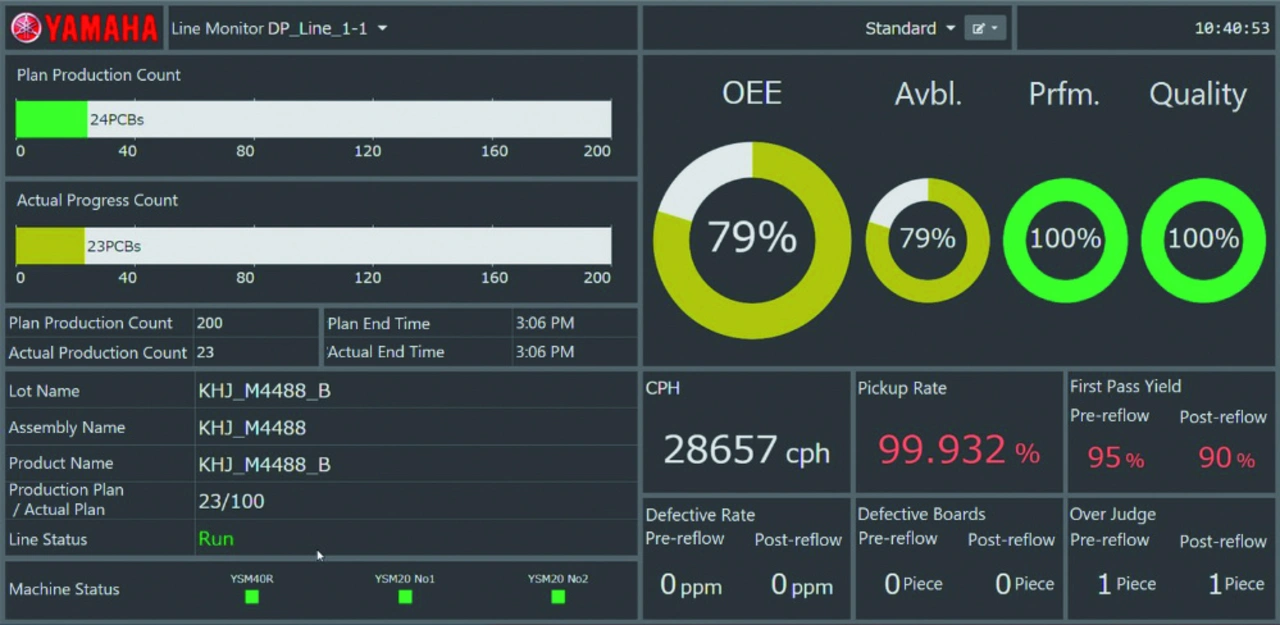

Durch die Ermittlung der Ursachen für reduzierte Verfügbarkeit, Leistung und Qualität lassen sich die Gesamtanlageneffektivität (OEE) und letztlich die Produktivität verbessern. Das im Dashboard eingebettete Datenanalyse-Know-how kann die Hintergründe dieser Herausforderungen entschlüsseln. Die in Bild 1 beschriebene Analyse kann Probleme quantifizieren und ihre Ursachen ermitteln, was Entscheidungen über die am besten geeigneten Maßnahmen vereinfacht.

Echtzeit-Produktionsanalysen geben den Status der Maschinen und der Linie grafisch und detailliert wieder (Bild 2). Die Anwender können schnell alle in der Produktionslinie auftretenden Fehler identifizieren, sehen, welche Maschinen gestoppt wurden, und die Auswirkungen auf die OEE erkennen, sobald sie auftreten.

Jobangebote+ passend zum Thema

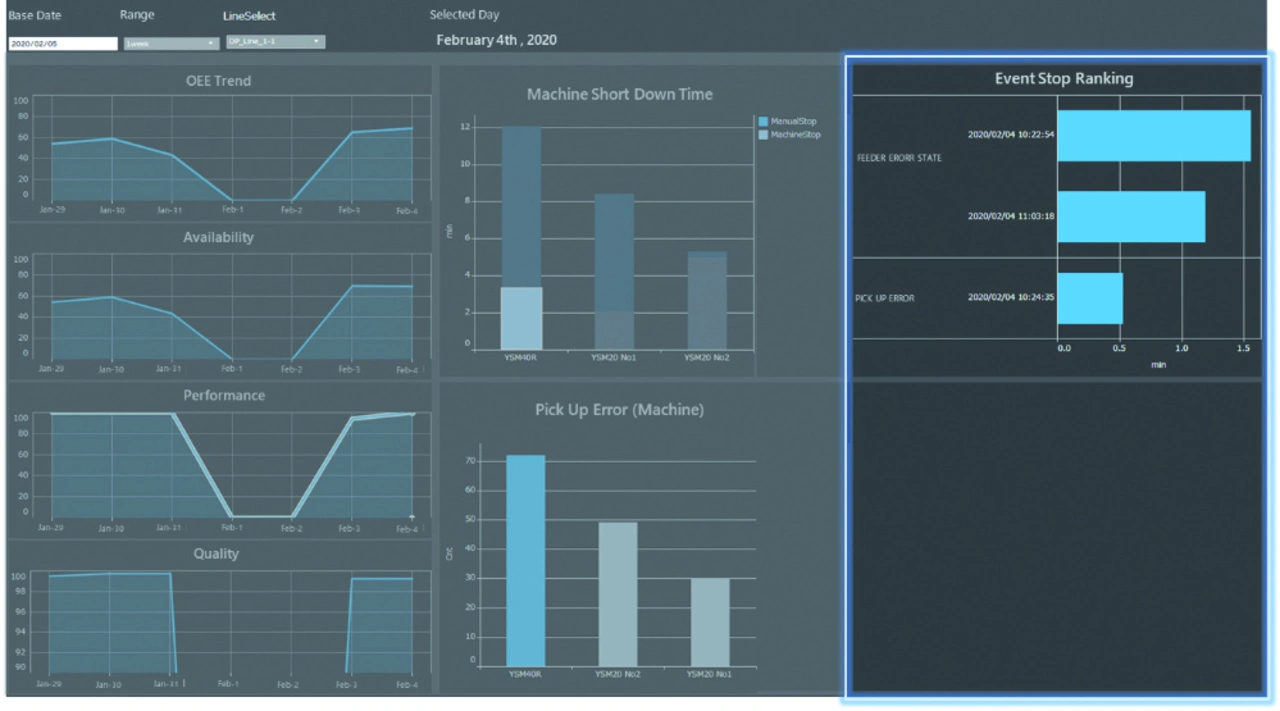

Die vergangenheitsbezogene Produktionsanalyse dagegen ermöglicht eine direkte grafische Anzeige der OEE-Kennzahlen und lässt die Anwender sofort Ausfallzeiten und Rüstzeiten sowie Fehler, die zu Ausfällen führen, visualisieren (Bild 3). Eine detailliertere Analyse umfasst die Anzahl der Fehler bei der Bauteil-Abholung und die Ereignisse, die am häufigsten Stillstände verursachen.

- Big-Data-Analyse hält Produktion am Laufen

- Größere Datenmengen, leistungsfähigere Werkzeuge

- Gesamtanlageneffektivitäts-Analyse

- Tiefergehende Datenanalyse

- Bildnachverfolgung bei der Einführung neuer Bauteiltypen