Baugruppen lackieren und vergießen

So hält Elektronik Extrembedingungen stand

Gegen widrige Umweltbedingungen, Chemikalien, Stöße oder Vibrationen haben sich Schutzlacke und Vergussmassen bewährt. Kleinere Bauteile und engere Abstände haben die Anforderungen an Schutzlackierungen allerdings verändert. Der EMS-Dienstleister Tonfunk gibt einen Überblick.

Schutzlacke für Baugruppen gehören seit 20 Jahren zum Leistungsspektrum von Tonfunk. Welches Verfahren zum Einsatz kommt, hängt von einigen Faktoren ab. Werden die Bauteilabstände zu klein, kann der Schutzlack durch Sprühnebel oder Kapillareffekte schnell in Bereiche gelangen, die nicht lackiert werden sollen. Lack in Pins von Steckern führen dann zu Störungen und Fehlfunktionen. Bauteile, wie Stecker, Buchsen, Sockel, Relais oder LEDs sind besonders kritisch. Eine Alternative ist die selektive Schutzlackbeschichtung, das Conformal Coating.

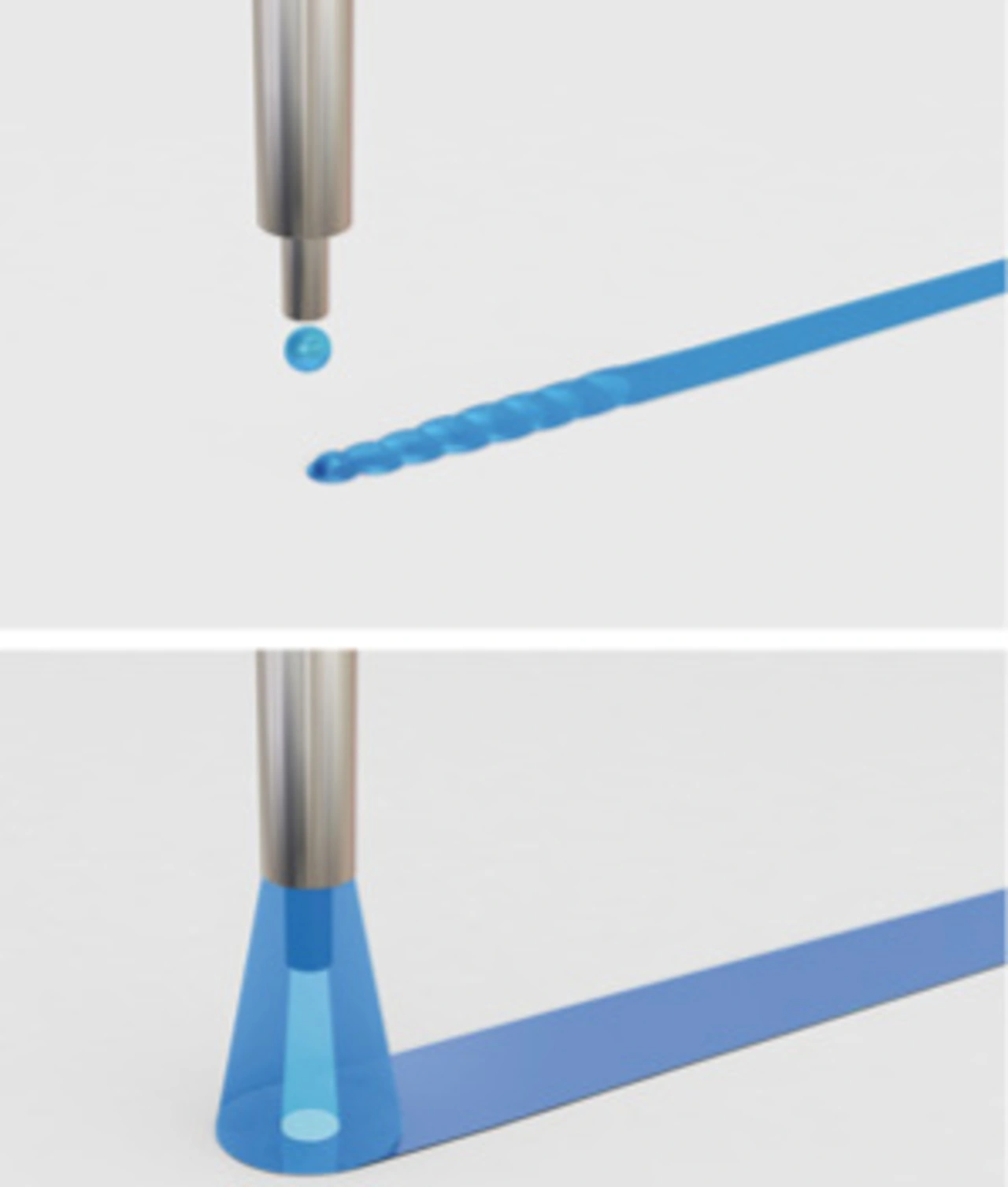

Bei der selektiven Lackierung wird nur auf einzelne Bauteile oder begrenzte Flächen Schutzlack aufgetragen. Um dies zu ermöglichen, setzt der EMS-Dienstleister Tonfunk in zwei automatischen Lackieranlagen das Dispense-Jetting-Verfahren von Rehm Thermal Systems ein. Durch das Jetting wird ein randgenaues und sehr nahes Heranfahren an kritische, nicht zu lackierende Positionen möglich. Es können Dotgrößen von unter 1 mm bis 4 mm realisiert werden. Durch die Zuschaltung der Druckluft lassen sich aber auch Linien von 3 bis 6 mm Breite auftragen. Auf derselben Anlage sind mit einem Vorhangsystem und im selben Prozessschritt aber auch breitere Linien bis zu 20 mm möglich. Ein weiterer Vorteil der selektiven Lackierung ist der geringere Lackverbrauch. So können im Vergleich zu einer vollflächigen Beschichtung die Materialkosten und die Lackierzeiten um durchschnittlich 50 Prozent gesenkt werden.

Jobangebote+ passend zum Thema

Weitere Trends bei der Schutzlackierung sind dünnere Schichtdicken und eine größere Wiederholgenauigkeit des Lackierprozesses. Während die Norm IPC-A-610 Schichtstärken vom 30 bis 130 µm definiert, werden in der Praxis inzwischen Anforderungen von 30 µm bis 60 µm gestellt. Bei dünneren Lackschichten sinkt die Gefahr von Rissbildungen. Außerdem werden die Kosten gesenkt.

Dünnere Schichtdicken führen allerdings zu größeren Herausforderungen. Dabei geht es insbesondere um die unterschiedlichen Eigenschaften der Lacke (Viskosität, Auslaufzeit, Dichte, Festkörpergehalt, Oberflächenspannung, Benetzung, Kapillarität, Kantenflucht) sowie um die dazu passenden Prozessparameter wie Menge, Temperatur und Druck. Der EMS-Dienstleister hat für die besten Ergebnisse eine Vielzahl an Messreihen durchgeführt und die Parameter für Lackierprogramme in einer internen Wissensdatenbank abgelegt. Außerdem wird der Lackierprozess genau überwacht. Durch die Kontrolle der Lacktemperatur, der Druckluft, der Geschwindigkeit und durch den Einsatz von Nadelmesskreuzen werden die einzelnen Prozessschritte bei der Lackierung überwacht und protokolliert. Abschließend kann die Schichtdicke durch Ultraschall oder Schichtdickenmessgeräte nochmals überprüft werden.

Etliche weitere Herausforderungen stellen sich, wenn die Lackierung nicht bereits beim Layout der Baugruppe eingeplant wurde. Neben den Mindest-Bauteilabständen sind das Durchkontaktierungen oder Bohrungen z. B. für Stecker und Buchsen auf der anderen Seite der Leiterplatte. Sie müssen durch Spotmask geschlossen werden, damit der Lack nicht zur anderen Seite durchläuft. Generell sollten alle Vias der Baugruppe mit Viafiller verschlossen werden.

Trends bei Lacken und Verfahren

Flexiblere Verfahren, dünnere Schichten und eine hohe Wiederholgenauigkeit werden inzwischen auch durch verbesserte Schutzlacke und aktuelle Lackieranlagen vereinfacht. So nennt der Hersteller Rehm für seine Protecto-Serie eine Wiederholgenauigkeit von mind. 97 Prozent.

Oxidativ härtende Schutzlacke mussten in der Vergangenheit nach dem Auftrag zunächst im Ofen (physikalisch) getrocknet und anschließend an der Luft 96 Stunden (oxidativ) gehärtet werden. Für aktuelle Lacke reicht die rein physikalische Trocknung über 1,5 Stunden oder 10 bis 20 min in Trocknungsanlagen bei 80 °C. Neuere Komponenten-Acryl-Schutzlacke erreichen außerdem Eigenschaften wie Silikone (nicht komplett hart und geeignet für größere Temperaturbereiche von –65 bis +125 °C).

Der EMS-Dienstleister Tonfunk nutzt darüber hinaus die Möglichkeit, in einer Lackieranlage gleichzeitig drei unterschiedliche Lacksysteme einzusetzen. Neben zwei Schutzlacken kann in einem Prozess und ohne Umrüsten auch ein Dam&Fill-Gel eingesetzt werden. Ein Dispenskopf der Anlage bildet mit dem Gel beispielsweise um einen Stecker zunächst einen Damm, der dann ein Eindringen der Schutzlackierung verhindert. Mit einem Gelauftrag können Bauteile auch mechanisch gegen

Vibrationen stabilisiert werden. So wird ein Prozessschritt für das nachträgliche Auftragen von Silikon oder das Unterfüllen von BGAs (BGA/Flip Chip Underfilling) eingespart.

Bei stark erhöhten Umweltanforderungen wie einem Einsatz unter Wasser oder sehr starken Erschütterungen werden Baugruppen weiterhin komplett mit einer Vergussmasse aus Epoxidharz geschützt. Unterliegen die Baugruppen größeren Temperaturschwankungen, wird ein Weichverguss eingesetzt, der eine Ausdehnung der Baugruppe zulässt. Durch innovative Schutzlacke und bessere Verfahren werden allerdings insgesamt weniger Baugruppen komplett vergossen. Vorteile der Lackierung sind niedrigere Kosten, das eingesparte Gewicht der Vergussmasse und die Reparaturfähigkeit von nur lackierten Baugruppen.