Dick, dünn, flexibel

Leiterplattenvielfalt problemlos verarbeiten

Fortsetzung des Artikels von Teil 1

Die Verarbeitung dicker Leiterplatten

Leiterplatten für die Leistungselektronik mit einer Stärke von beispielsweise 3,2 mm sind für sehr hohe Ströme oder Spannungen ausgelegt. Das sehr stabile Material unterscheidet sich beim Handling wie dem Einspannen der Leiterplatten zwar durch das größere Gewicht. Es lässt sich aber ohne weitere Hilfsmittel bedrucken, bestücken und automatisiert prüfen. Das größere Gewicht kann bei der Vereinzelung der Leiterplatten vom Stapel ein Problem darstellen, da der einfache Saugkopf die Leiterplatte nicht mehr halten kann. Der kombinierte Saug-Klemmkopf in den neuen Geräten kann auch Leiterplatten bis zu 3 kg vereinzeln.

Besondere Anforderungen ergeben sich dagegen beim Lötprozess, da das Material durch die größere Masse beim Wellenlöten stärker vorgeheizt werden muss. Standard-Lötprofile sind auf die Erwärmung von Leiterplatten mit 1,6 mm ausgerichtet. Je nach Verteilung der größeren Kupfermasse bei dicken Leiterplatten dehnt sich die Karte bei der Erwärmung verschieden aus und kann zu unerwünschten Verformungen (Effekt der Verwindung) führen. Da der Lagenaufbau je nach Leiterplatte sehr unterschiedlich sein kann, muss für jede Leiterkarte deshalb ein spezielles Wärme- und Lötprofil erstellt werden.

Die Bestückung flexibler Leiterplatten

Jobangebote+ passend zum Thema

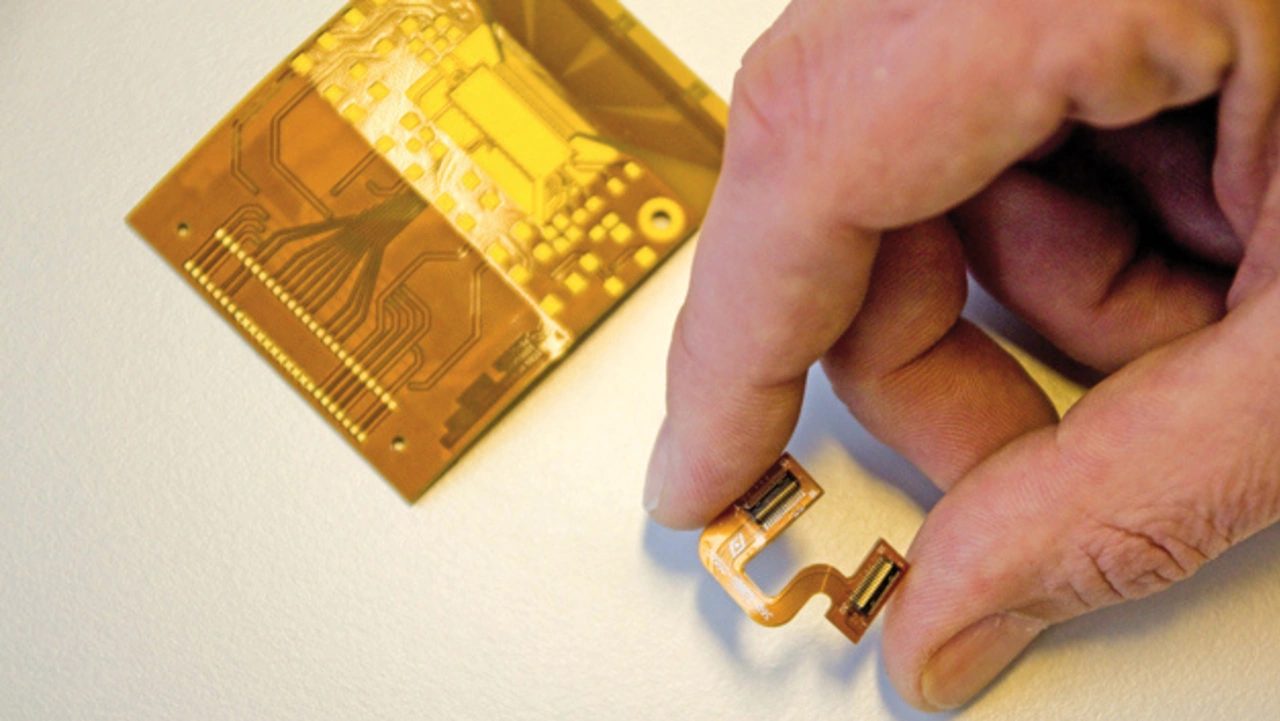

Die Bestückung flexibler Leiterplatten war in der Vergangenheit relativ aufwendig, da die sehr dünnen und flexiblen Folien für die automatisierten Fertigungslinien durch Spannvorrichtungen fixiert wurden. Die dünnen und flexiblen Folien von oft 0,05 bis 0,25 mm Polyimid benötigen für die Verarbeitung eine stabile Unterlage. Diese Vorrichtung sorgt dafür, dass die Leiterplatte im gespannten Zustand während des gesamten Prozesses ihre Form behält und eine exakte Bestückung möglich wird. Eingesetzt in einer automatisierten Linie sind dann beispielsweise 30 Leiterplatten gleichzeitig in der Bearbeitung. Dadurch werden auch 30 Spannvorrichtungen benötigt. Bei kleinen oder mittleren Losgrößen führen allein die Werkzeugkosten zu deutlich erhöhten Stückkosten. Hinzu kommt die Zeit für das manuelle Ein- und Ausspannen der Folie.

Kann auf die aufwendige Spannvorrichtung verzichtet werden, entfällt ein maßgeblicher Kostenblock. Ihlemann setzt deshalb auf ein anderes Verfahren. Dabei werden die flexiblen Folien auf ein festes Material aufgebracht, das sich wie das Standard-Leiterplattenmaterial verarbeiten lässt. Mehrere flexible Leiterplatten werden zu einem Nutzen zusammengefasst, mit dem Trägermaterial in der Linie wie normale Leiterplatten verarbeitet und anschließend in die einzelnen fertigen Baugruppen aufgetrennt. Die Einmalkosten für das Trägermaterial sind deutlich geringer als die Kosten für eine Spannvorrichtung. Auch der Arbeitsaufwand für das Aufbringen und Ablösen des Trägermaterials ist geringer als beim Ein- und Ausspannen der Folie. Die Qualität der Fertigung ist außerdem auf dem gleichen hohen Niveau wie bei herkömmlichen Leiterplatten.

- Leiterplattenvielfalt problemlos verarbeiten

- Die Verarbeitung dicker Leiterplatten