EMS-Dienstleistungen

Bestückte Platinen nacharbeiten

Fortsetzung des Artikels von Teil 1

Materialschonend aus- und wieder einlöten

Um diese speziellen Probleme zur Zufriedenheit der Kunden langfristig zu lösen, hat High Q in Ausrüstung investiert. Im Fokus stand dabei das einfache und materialschonende Aus- und wieder Einlöten von Bauteilen. Die Wahl fiel auf das Ersascope 1 sowie das Rework-System IR 550 A von Kurtz Ersa. Dabei achtete man bei High Q besonders auf eine möglichst homogene Erwärmung der Leiterplatte. »Wir halten die thermische Belastung der Platinen beim Rework so gering wie möglich. Dadurch beeinträchtigen wir die Lebensdauer der Leiterplatten und Bauteile nicht unnötig. Die Reparatur und Nachbestückung erfolgt im Anschluss sowohl manuell als auch mit maschineller Unterstützung«, beschreibt Hacklinger den Basisprozess.

Das Rework-System IR 550 A erwärmt die Leiterplatte homogen durch mittelwellige Infrarot-Strahler (4 µm bis 8 μm). Dadurch lassen sich lokale Überhitzungen (Hot Spots) vermeiden. Das Durcherwärmen der Baugruppe ist wichtig, um auszuschließen, dass sich die Leiterplatten verziehen, und um einen geringen Temperaturgradienten ΔT von der Leiterplattenoberseite zur Unterseite zu erreichen.

»Die Oberheizung ist bei den Ersa-Systemen ebenfalls als mittelwelliger Infrarot-Strahler oder Hybridstrahler ausgeführt. Bei dem Hybridstrahler handelt es sich um einen Infrarot-Strahler mit einem geringen Konvektionsanteil«, sagt Jörg Nolte, bei Kurtz Ersa Produktmanager für Lötwerkzeuge, Rework- und Inspektionssysteme. »Wir können so ebenfalls einen geringen horizontalen Temperaturgradienten erreichen, also quer über das Bauteil, von Ecke zu Ecke. Des Weiteren vermeiden wir Hot Spots durch zu viel Heißluft und reduzieren das Wegblasen von benachbarten, unbefestigten Bauteilen.«

Ein Sensor erfasst bei jedem Prozess die Temperatur direkt am Bauteil. Ein geschlossener Regelkreis kontrolliert und steuert den Lötprozess, was das Risiko von Temperaturabweichungen und dem damit einhergehenden Stress für die Bauteile und Leiterplatte minimieren soll. Ebenso kontrolliert arbeiten die Mitarbeiter von High Q Electronic Service bei der Bauteilaufnahme von der Leiterplatte. Das IR 550 A von Kurtz Ersa ist mit einer in den Oberstrahler integrierten Vakuumpipette ausgestattet. Damit lässt sich der Entlötvorgang automatisieren. Der aufgesetzte Vakuumsauger hebt das Bauteil automatisch von der Platine ab, sobald das Lot geschmolzen ist. Durch dieses behutsame Aufnehmen des Bauteils wird jegliche Stresseinwirkung auf die Leiterplatte verhindert.

Jobangebote+ passend zum Thema

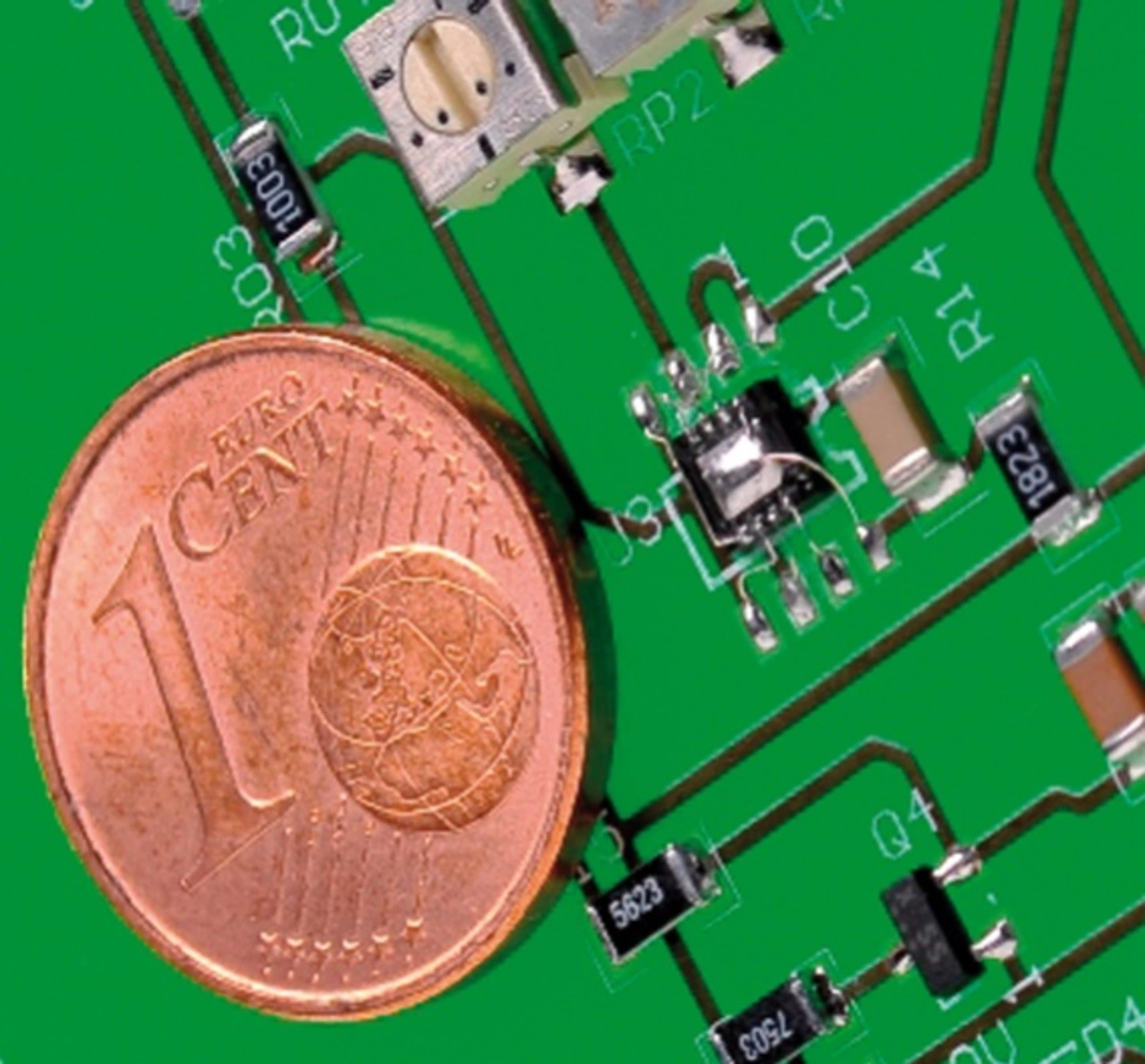

Besonders bei Package-on-Package-Anwendungen sind diese schonenden Prozesse gefragt (Bild 2). Beim Ein- und Auslöten sind hier die Anforderungen an die Homogenität der Wärmeverteilung besonders hoch. So können zum Beispiel beide Ebenen gleichzeitig bearbeitet werden. Übereinanderliegende Bauteile lassen sich gemeinsam nach der Lotschmelze abheben. Gleiches gilt für das Wiedereinlöten der Bauteile. Diese lassen sich gemeinsam platzieren und einlöten, was den Gesamtprozess vereinfacht.

Sollte eine getrennte Bearbeitung der Ebenen notwendig sein, ist dies ebenfalls möglich. Dazu muss das Temperaturprofil sehr genau eingestellt werden, um zum Beispiel nur die oberste Ebene zu entlöten. Die Bauteile auf der oberen Ebene lassen sich auch in diesem Fall anschließend neu platzieren und wieder einlöten. Dabei ist der Einsatz der Reflow Process Camera RPC 500 sinnvoll, um die Lotschmelze auf beiden Ebenen zu beobachten.

Für Ergebniskontrolle bei allen Nacharbeiten, insbesondere aber bei der Nacharbeit an BGAs, empfiehlt sich das Vision-System Ersascope 1 (siehe Aufmacherbild). In Verbindung mit einer weiteren Röntgenanalyse oder anderen Daten lässt sich die Qualität der Lötstellen visuell kontrollieren. Brücken, Verunreinigungen oder Anomalien unter dem Bauteil können so erkannt werden.

- Bestückte Platinen nacharbeiten

- Materialschonend aus- und wieder einlöten