Versorgung von Kleinstgeräten

Lithium-Ionen-Akkus im Mikro-Format

Miniaturisierte Elektronikprodukte benötigen winzige Stromversorgungen. Mikro-Akkus sind gefragt, doch die Technik war noch nicht ausgereift. Neue Verfahren versprechen künftig günstige und zuverlässige Zellen.

Ein ausgereiftes Bauelement zu skalieren, also wesentlich größer oder kleiner zu machen, klingt im Prinzip einfach. In der Praxis kann das aber zur Herausforderung werden. Häufig müssen einige Aspekte komplett überarbeitet werden. So ist es auch bei Lithium-Ionen-Akkus.

Es entsteht ein zunehmender Bedarf an Mikro-Versionen für Kleinstschaltungen, beispielsweise für medizinische Implantate, autonome Sensorknoten und veränderbare elektronische Preis- und Hinweisschilder. Diese werden häufig mittels Energy Harvesting versorgt. Wegen des fluktuierenden Energieangebots beim Energy Harvesting brauchen sie einen Speicher.

Weil die Schaltungen meist im Pulsbetrieb mit kurzen aktiven Phasen und langen Pausen dazwischen arbeiten, ist die zeitlich gemittelte Stromaufnahme sehr niedrig. Deshalb muss die Kapazität nicht hoch sein, meist genügen weniger als 1 mAh. Häufig setzt auch das zur Verfügung stehende Bauvolumen enge Grenzen.

Ausreichend kleine Lithium-Ionen-Akkus sind bisher kaum in zufriedenstellender Ausführung auf dem Markt. Doch bessere Akkus befinden sich bereits in Entwicklung – einschließlich ihrer Fertigungsmethoden, die deutlich anders sein müssen als bei der Fertigung konventioneller Zellen. Die wichtigsten Anforderungen: Die Akkus sollen zuverlässig und langlebig, aber gleichzeitig möglichst kostengünstig sein.

Hochautomatisierte parallele Herstellung

Intensive Forschung an solchen Mikro-Akkus läuft seit Jahren am Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM in Berlin. Dort untersuchen Wissenschaftler verschiedene Unterarten dieses Akkutyps, mit dem Ziel, den optimalen Kompromiss zwischen folgenden Parametern zu finden: Energiedichte, Langlebigkeit, Eignung für die Massenproduktion und Kosten.

Wenn die Zellen günstig werden sollen, dann müssen sie in großer Zahl parallel hergestellt werden – ähnlich wie Chips auf einem Wafer. Als geeignete Substrate zeigten sich Glas oder Silizium. Für jede einzelne Zelle wird zunächst eine Vertiefung mit der entsprechenden Größe eingeätzt, einige 100 µm tief. In die Vertiefung bringt ein Dispenser die Elektrodenmaterialien ein – ein Verfahren ähnlich dem Tintenstrahldruck, nur dass die Partikel größer sind. Die Schichten können bis zu 100 µm dick sein. Für den elektrischen Anschluss dienen hermetisch dichte, isolierte Durchkontaktierungen zur Unterseite.

Momentan werden intensive Vergleichstests an verschiedenen Elektrodenmaterialien durchgeführt: für die Anode kommen Graphit oder LTO (Lithium-Titan-Oxid) in Frage, für die Kathode NMC (Nickel-Mangan-Kobalt-Oxid) oder NCA (Nickel-Kobalt-Aluminium-Oxid). Als Elektrolytsalz kommt LiPF6 zum Einsatz, gelöst in einem organischen Lösungsmittel (Ethylencarbonat/ Diethylcarbonat).

Jedes Material hat seine eigenen Vor- und Nachteile bezüglich Energiedichte, Stromtragfähigkeit und Lebensdauer. So bringt eine Graphit-Anode eine höhere Zellenspannung, eine LTO-Anode dagegen mehr Lade-/Entlade-Zyklen. Neben den rein elektrischen Parametern ist aber vor allem die Eignung der Elektrodenmaterialien für hochautomatisierte Herstellungsprozesse entscheidend.

Elektroden nebeneinander anordnen

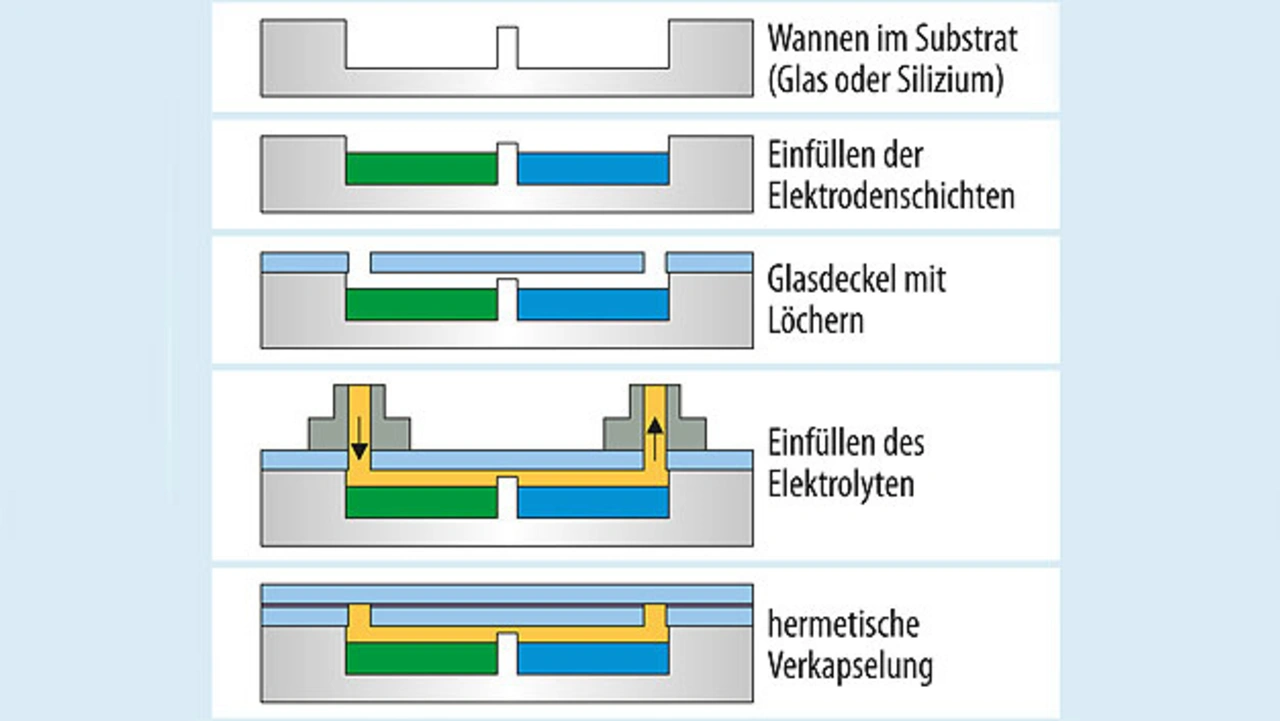

Es hat sich bei solchen Mikro-Zellen als zweckmäßig erwiesen, die Elektroden anders anzuordnen als bei konventionellen Zellen. So werden die Elektroden nicht alle aufeinandergeschichtet mit Separator zwischen Anode und Kathode, denn das wäre schwierig herzustellen. Günstiger ist es, beide nebeneinander in die Wannen im Substrat zu legen; so kann der Separator entfallen. Bild 1 zeigt das Prinzip und die einzelnen Herstellungsschritte. Damit der Innenwiderstand der Zelle minimal wird, bekommen die Elektroden ineinander verkämmte Fingerstrukturen.

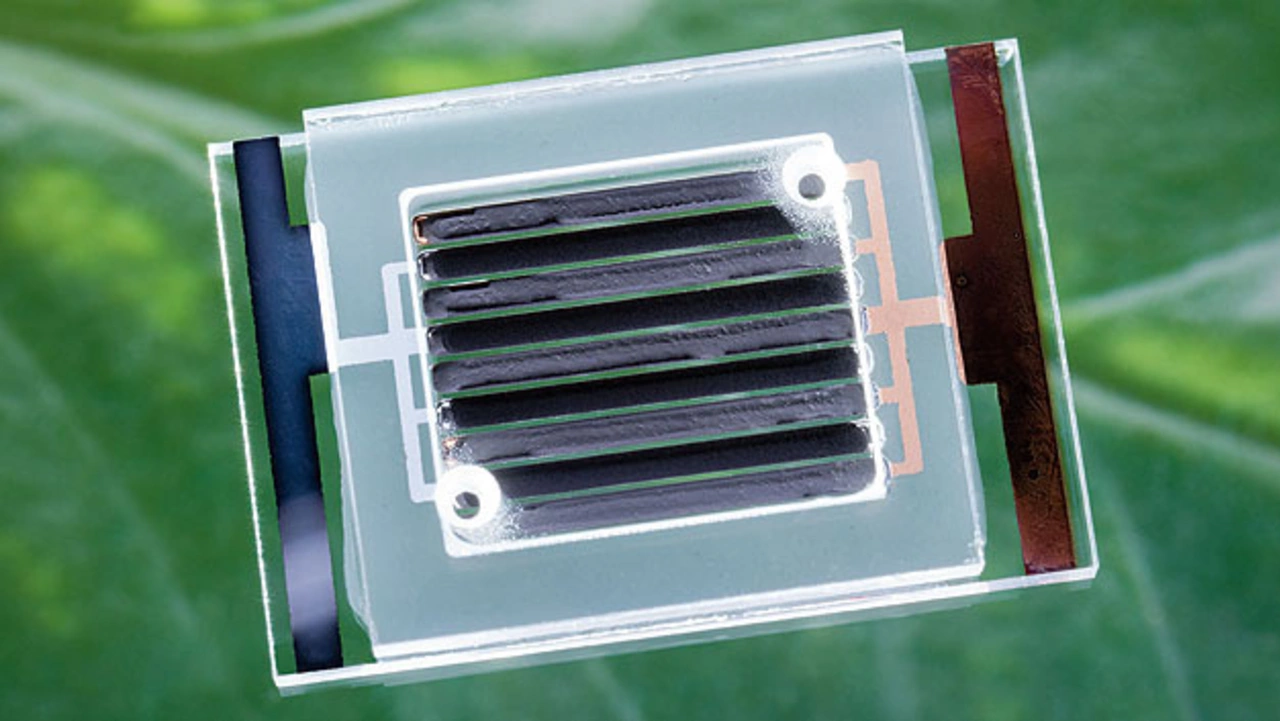

In Bild 2 sind vier Kathodenfinger (schwarz) und fünf Anodenfinger (grau) zu sehen. Der Abstand dazwischen beträgt etwa 100 µm. Ein Vergleich mit konventionell gestapelten Elektroden hinsichtlich der Strombelastbarkeit hat gezeigt, dass der Unterschied nicht sehr groß ist. Ein flüssiger Elektrolyt leitet die Ionen besser (5 bis 10 µS/cm) als ein fester (1 bis 3 µS/cm). Der längere Weg der Ionen spielt keine große Rolle.

Die mit den Elektroden bedeckte Substratfläche misst 6 mm x 8 mm; dies ergibt Kapazitäten zwischen 0,15 und 0,3 mAh. Die Dicke der Zelle liegt bei 0,3 bis 1 mm. Die Wanne mit den fertigen Elektroden bekommt oben eine Glasplatte als Abdeckung, die an zwei gegenüberliegenden Ecken kleine Löcher hat. Durch diese wird dann nach Evakuieren der flüssige Elektrolyt eingefüllt – in alle Zellen auf dem Wafer simultan.

Zuletzt kommt noch ein zweiter, hermetisch abschließender Deckel darüber. Eine zuverlässige Abdichtung der Zelle ist unumgänglich, weil eindringende Feuchtigkeit zerstörerisch wirkt. Es folgt die elektrische Formierung, wobei alle parallel geschaltet sind. Durch ausgiebige Lade-/Entlade-Tests wurden Lebensdauern von mehreren hundert Zyklen nachgewiesen.

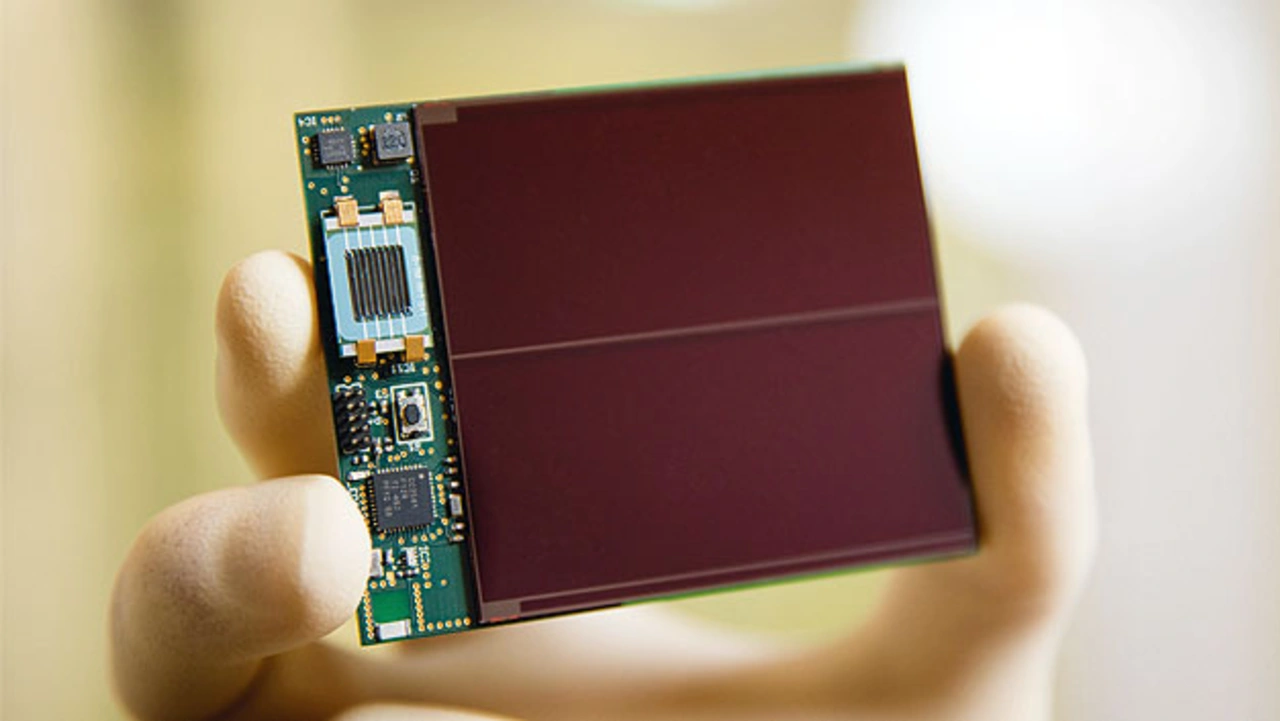

Auf einem 200-mm-Wafer lassen sich einige hundert Zellen herstellen. Die Kunst dabei besteht unter anderem darin, eine hohe Reproduzierbarkeit zu erreichen, das heißt die Exemplarstreuungen so klein wie möglich zu halten. Immerhin bereiten die Streuungen selten Probleme, weil die meisten Schaltungen nur von einer einzigen Zelle versorgt werden. Bild 3 zeigt eine typische Anwendung in einem energieautarken Sensorknoten, der von einer Solarzelle versorgt wird.

Derzeit läuft eine Kleinserienfertigung im Labormaßstab. Jedoch wurden alle Prozessschritte von Anfang an auf Tauglichkeit für eine hochautomatisierte Massenfabrikation ausgelegt. Die Überführung in die Massenproduktion wird dann die Aufgabe eines Industrieunternehmens sein. Ein Start in absehbarer Zeit erscheint den Wissenschaftlern am Fraunhofer IZM möglich. Es bestehen auch bereits Kontakte zu Anwendern, die hohe Stückzahlen abnehmen könnten, unter anderem zu einem Industriepartner im Bereich Medizinelektronik.