Floating-Steckverbinder

Board zu Board automatisiert koppeln

Die automatisierte Elektronikfertigung erfordert Lösungen, um Board-to-Board-Stecker in Hochgeschwindigkeit zu platzieren. Eine solche Lösung sind Floating-Steckverbinder. Damit ist die Positioniergenauigkeit nicht mehr kritisch, denn sie gleichen Positionstoleranzen über mehrere Achsen hinweg aus.

Heutzutage wird von Elektronikentwicklern erwartet, dass sie Produkte mit höherer Leistungsfähigkeit und mehr Funktionen in immer kleineren Formfaktoren bereitstellen. Zusätzlich sollen sie ihre Entwürfe in immer kürzerer Zeit fertigstellen, um dem Wettbewerb voraus zu sein. Auch der Bedarf an Designs steigt, die schnell und automatisiert gefertigt werden können, ohne dass die Qualität oder die Zuverlässigkeit während der Produktlebensdauer beeinträchtigt wird. Diese Anforderungen wirken sich auf den Entwicklungsprozess und die gewählten Materialien und Komponenten aus.

Mittlerweile wird eine modulare Bauweise immer beliebter, da sie wichtige Teilbereiche (wie I/Os, Prozessor und analoge Signalverarbeitung) auf separaten Platinen ermöglicht, die für mehrere Produkte wiederverwendet werden können. Zudem sorgt die Kombination mehrerer kleinerer Leiterplatten für mehr Flexibilität, um anspruchsvolle Formfaktoren zu bedienen. Dieser Ansatz bietet viele Vorteile, vor allem den einer schnellen Markteinführung bei geringem Entwicklungsrisiko. Allerdings ist sorgfältig zu überlegen, wie die verschiedenen modularen Leiterplatten miteinander verbunden werden.

Jobangebote+ passend zum Thema

Einzelne oder mehrere Steckverbinder?

Leiterplatten für ein modulares Design müssen sicher miteinander verbunden werden, um die Signal- und Stromversorgungsintegrität von einer Platine zur nächsten zuverlässig zu gewährleisten. Die Verwendung eines einzigen Steckverbinders zwischen den Leiterplatten ist zwar einfach, aber in vielen Fällen nicht ideal.

Erstens bedeutet dies, dass mehrere Signaltypen (Strom, Takt, digitale Daten und analoge Signale) durch den Steckverbinder geleitet werden müssen, was zu Übersprechen und anderen Störungen führen kann. Zweitens müssen alle Leiterbahnen auf der Platine zum Steckverbinder verlegt werden. Abgesehen vom Platzbedarf besteht bei langen Leiterbahnen die Gefahr, dass sie Rauschen und Ausbreitungsverzögerungen verursachen, die sich negativ auf den Betrieb der Schaltung auswirken können.

Aus diesem Grund – und vor allem bei größeren Leiterplatten – kommen bevorzugt Verbindungen mit engem Raster zum Einsatz, die viele Anschlüsse/Pins über mehrere Steckverbinder umfassen. Dies erhöht die Flexibilität, verringert die Länge der Leiterbahnen und ermöglicht es, dass verschiedene Signaltypen über ihre eigenen Kontakte verfügen.

Sind jedoch mehrere Board-to-Board-Steckverbinder zwischen einem Leiterplatten-Paar verbaut, werden die mechanische Ausrichtung und die Positionstoleranz zu einem kritischeren Aspekt des Designs. Die präzise Platzierung auf der Leiterplatte ist entscheidend, und die automatisierte Fertigung erfordert, dass diese Platzierung mit hoher Geschwindigkeit erfolgt. Leider liegt die erforderliche Platzierungsgenauigkeit bei zwei oder mehr Steckverbindern, die auf dieselben zwei Leiterplatten gesteckt werden, oft außerhalb der Parameter selbst modernster Fertigungsprozesse.

Dies stellt ein Problem dar, da selbst eine Fehlausrichtung im Mikrometerbereich – sei es aufgrund der Leiterplattenherstellung, der Position der Lötpaste, der Bestückungsgenauigkeit oder einer Kombination dieser Faktoren – die Board-to-Board-Steckverbinder übermäßig belastet, zum Beispiel durch hohe seitliche Belastung. Dies wiederum kann Schäden verursachen, die zu Qualitäts- und Ertragsproblemen bei der Herstellung und zu einer verminderten Systemzuverlässigkeit während des Betriebs vor Ort führen können.

Einzelne oder mehrere Steckverbinder?

Leiterplatten für ein modulares Design müssen sicher miteinander verbunden werden, um die Signal- und Stromversorgungsintegrität von einer Platine zur nächsten zuverlässig zu gewährleisten. Die Verwendung eines einzigen Steckverbinders zwischen den Leiterplatten ist zwar einfach, aber in vielen Fällen nicht ideal.

Erstens bedeutet dies, dass mehrere Signaltypen (Strom, Takt, digitale Daten und analoge Signale) durch den Steckverbinder geleitet werden müssen, was zu Übersprechen und anderen Störungen führen kann. Zweitens müssen alle Leiterbahnen auf der Platine zum Steckverbinder verlegt werden. Abgesehen vom Platzbedarf besteht bei langen Leiterbahnen die Gefahr, dass sie Rauschen und Ausbreitungsverzögerungen verursachen, die sich negativ auf den Betrieb der Schaltung auswirken können.

Aus diesem Grund – und vor allem bei größeren Leiterplatten – kommen bevorzugt Verbindungen mit engem Raster zum Einsatz, die viele Anschlüsse/Pins über mehrere Steckverbinder umfassen. Dies erhöht die Flexibilität, verringert die Länge der Leiterbahnen und ermöglicht es, dass verschiedene Signaltypen über ihre eigenen Kontakte verfügen.

Sind jedoch mehrere Board-to-Board-Steckverbinder zwischen einem Leiterplatten-Paar verbaut, werden die mechanische Ausrichtung und die Positionstoleranz zu einem kritischeren Aspekt des Designs. Die präzise Platzierung auf der Leiterplatte ist entscheidend, und die automatisierte Fertigung erfordert, dass diese Platzierung mit hoher Geschwindigkeit erfolgt. Leider liegt die erforderliche Platzierungsgenauigkeit bei zwei oder mehr Steckverbindern, die auf dieselben zwei Leiterplatten gesteckt werden, oft außerhalb der Parameter selbst modernster Fertigungsprozesse.

Dies stellt ein Problem dar, da selbst eine Fehlausrichtung im Mikrometerbereich – sei es aufgrund der Leiterplattenherstellung, der Position der Lötpaste, der Bestückungsgenauigkeit oder einer Kombination dieser Faktoren – die Board-to-Board-Steckverbinder übermäßig belastet, zum Beispiel durch hohe seitliche Belastung. Dies wiederum kann Schäden verursachen, die zu Qualitäts- und Ertragsproblemen bei der Herstellung und zu einer verminderten Systemzuverlässigkeit während des Betriebs vor Ort führen können.

Fehlausrichtung mit Floating-Steckern verhindern

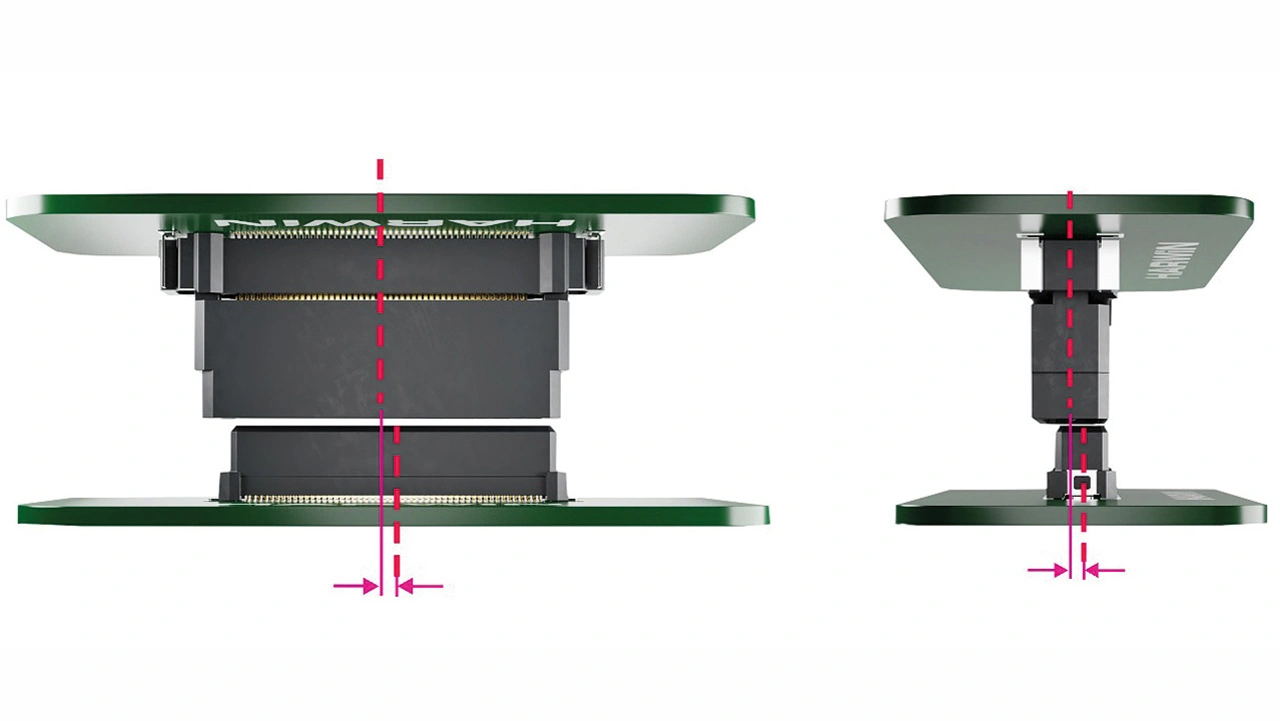

Um diesen Herausforderungen zu begegnen, wurden schwimmende Board-to-Board-Steckverbinder, auch Floating-Steckverbinder genannt, entwickelt. Sie sorgen für Elastizität durch ein Gehäuse, das sich seitlich und in Längsrichtung bewegen kann (Bild 1) – mit einem neuartigen Kontaktdesign, das einen federähnlichen Mechanismus aufweist. Bei diesem Steckverbinder ist das Gehäuse an den Kontakten aufgehängt, die sich in der Steckerseite befinden.

Der Grad an bidirektionaler Bewegung, den diese Anordnung ermöglicht, übersteigt die mögliche Fehlausrichtung, die im Fertigungsprozess entstehen kann. Dadurch sind Pick&Place-Prozesse für Leiterplatten mit mehreren Steckverbindern in solchen Fällen möglich, in denen die Summe der Fehlausrichtungen sonst eine Herausforderung für das schnelle und hochpräzise Zusammenstecken darstellt.

Damit können sich Entwickler auf das Design und nicht auf die Fertigungsanforderungen konzentrieren, weil sie mehrere Floating-Board-to-Board-Steckverbinder pro Board-Paar einsetzen können. Entscheidungen über die Art und Anzahl der Steckverbinder lassen sich so ausschließlich gemäß den Anforderungen der Schaltung treffen und nicht aufgrund der einhergehenden Einschränkungen.

Der federbasierte Aufhängungsmechanismus von Floating-Steckverbindern trägt auch zur Integrität der Verbindung während des Betriebs bei, gerade bei Anwendungen, die Vibration oder Stößen ausgesetzt sind – sei es beim täglichen Gebrauch eines tragbaren Geräts, bei einem Fahrzeug oder in der Fabrikautomatisierung. So verringern Floating-Steckverbinder das Risiko schlechterer Leistung oder sogar einen Ausfall aufgrund von Reibkorrosion (Fretting), wenn langfristige Vibrationen dazu führen, dass sich die Beschichtung durch starre Verbindungstifte abnutzt und die darunter liegende Legierung einer möglichen Oxidation ausgesetzt wird.

Während Floating-Steckverbinder universell einsetzbar sind, gibt es dennoch viele Anwendungen, bei denen normale Board-to-Board-Steckverbinder ausreichend sind. Bei der Beurteilung, welche Technik für eine bestimmte Anwendung besser geeignet ist, sollten Entwickler Folgendes berücksichtigen:

- Würde das Design von mehreren Steckverbindern pro Leiterplattenpaar profitieren?

- Wie hoch ist die mechanische Genauigkeit des automatisierten Fertigungsprozesses?

- Wie stark wird das Endprodukt bei normalem Gebrauch Stößen und Vibrationen ausgesetzt sein?

- Wie oft werden die Platinen während der Produktlebensdauer getrennt und ausgetauscht?

Die Antworten auf diese Fragen sollten als Orientierung für die richtige Wahl dienen.

Bei der Auswahl des Steckverbinders sind auch Umgebungsaspekte zu berücksichtigen, insbesondere die Betriebstemperaturen, denen der Steckverbinder ausgesetzt sein kann. Dies ist wichtig für Designs, die zum Schutz empfindlicher Elektronik gekapselt werden und bei denen Temperaturschwankungen zu einer Belastung der Steckverbinder führen können – vor allem wenn die Materialien unterschiedlich sind oder es Unterschiede in der Leiterplattendicke gibt. Schließlich ist zu beachten, dass fast alle Anwendungen Steckverbinder benötigen, die aus Materialien hergestellt sind, die RoHS-kompatibel und frei von REACH SVHCs, bromierten Flammschutzmitteln, rotem Phosphor (PFOS/PFOA) oder Antimon sind.

Unterschiedliche Varianten bei Floating-Steckverbindern

In den vergangenen Jahren gab es ein deutliches Wachstum bei Typen, Leistungsmerkmalen und Verfügbarkeit von Floating-Steckverbindern. Daher können Entwickler heute aus Produktreihen wählen, die unterschiedliche Rastermaße (im Bereich von 0,5 mm bis 0,8 mm) und Polzahlen von bis zu 160 und mehr pro Steckverbinder bieten. Optionen für vertikale und horizontale Buchsen ermöglichen es, Leiterplatten parallel zueinander oder im rechten Winkel zu verbinden, während verschiedene Montagehöhen Lösungen ermöglichen, die den immer kritischeren Platzanforderungen zwischen den Leiterplatten gerecht werden.

Neu sind Steckverbinder, die Datenübertragungsraten bis zu 12 GBit/s unterstützen und so die Leistungsfähigkeit bieten, die von Standards wie SAS (Serial Attached SCSI) erwartet wird. Hinzu kommt, dass Lösungen, die Signale und Strom in einem einzigen Steckverbinder vereinen, Anwendungen unterstützen, bei denen Leiterbahnen höhere Ströme übertragen müssen.

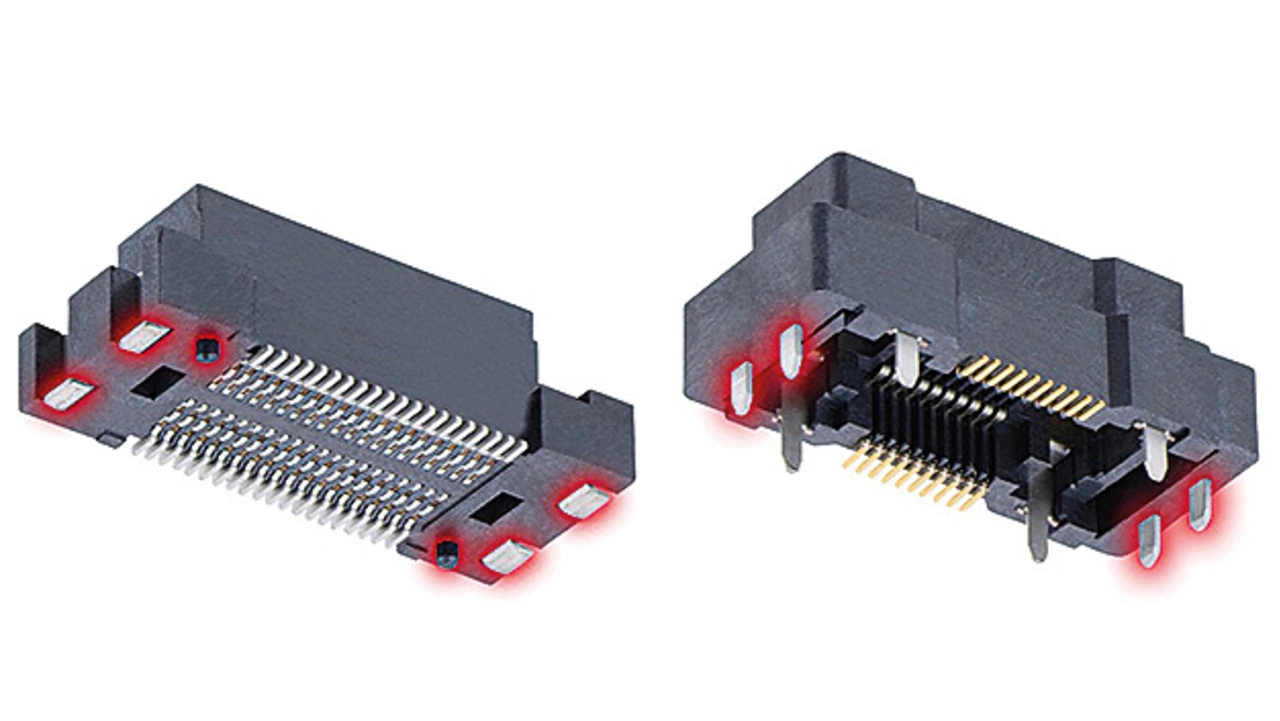

Neben ihrer federähnlichen Struktur besitzen die Floating-Steckverbinder Positionierstifte und Haltelaschen (Bild 3), die eine genaue Ausrichtung und robuste Verbindung erlauben. Die Positionierstifte tragen dazu bei, Bewegungen während des Reflow-Lötens zu verhindern, während die Haltelaschen zusätzliche mechanische Festigkeit für SMD-Steckverbinder bieten.

Darüber hinaus gibt es unter den Steckverbindern, die Signale und Strom übertragen, Produkte mit durchlötbaren Stiften, die sowohl die Positionierungsgenauigkeit als auch die mechanische Festigkeit verbessern und die Stoßfestigkeit erhöhen.

Zunehmende Verbreitung

Der Trend zum modularen Design führt dazu, dass Board-to-Board-Steckverbinder mit engem Rastermaß eine immer wichtigere Rolle spielen, um Flexibilität für die jeweiligen Anforderungen zu gewährleisten. Gleichzeitig machen komplexe und dicht bestückte moderne Systeme heute mehrere Board-to-Board-Steckverbinder für Signalübertragung und Stromversorgung pro Board-Paar erforderlich. Dies birgt die Gefahr von Ausrichtungsfehlern während der automatisierten Bestückungs- und Reflow-Prozesse, was zu Qualitätsproblemen bei der Herstellung und zu Problemen während des Betriebs führen kann.

Daher ist die frühzeitige Überlegung, wie Leiterplattenpaare miteinander verbunden werden, entscheidend. Die richtige Wahl der Verbindungstechnik gewährleistet nicht nur ein optimiertes Produkt, das mit modernen Fertigungsprozessen kompatibel ist, sondern erhöht auch die Zuverlässigkeit während der Betriebslebensdauer. Besonders Floating-Steckverbinder, die Ausrichtungsfehler und kleine Bewegungen in mehreren Achsen aufnehmen und absorbieren, setzen sich in zahlreichen Anwendungen immer mehr durch – von der Automatisierungstechnik über Elektrofahrzeuge und Sicherheitssysteme bis hin zu IoT-Geräten.

Der Autor

Ryan Smart ist Vice President Product bei Harwin.