Kondensatoren stapeln

Die dritte Dimension nutzen

Fortsetzung des Artikels von Teil 1

Herausforderung Temperaturanstieg

Oberflächlich betrachtet ist eine höhere Leistungsdichte überaus willkommen und es gibt viele Beispiele, wie WBG-Halbleiter in Stromversorgungen, bei denen es auf die Größe ankommt: von Steckernetzteilen bis hin zu Stromversorgungen in Mobilfunk-Basisstationen und Rechenzentren. Da WBG-Halbleiter auch mit höheren Schaltfrequenzen arbeiten können, lassen sich auch die passiven Bauelemente verkleinern, zumal diese oft die größten Komponenten auf der Leiterplatte sein können und den meisten Platz verbrauchen.

Eine höhere Leistungsdichte birgt jedoch ihre eigenen Designherausforderungen. Nicht alle Bauelemente können bei hohen Temperaturen arbeiten, weswegen die Leistungsdichte immer noch durch die Komponenten begrenzt wird, die am empfindlichsten auf Temperatur reagieren. Dies können passive Bauelemente wie Kondensatoren sein. Um die Vorteile einer höheren Leistungsdichte voll auszuschöpfen, kann es notwendig sein, die Wertschöpfungskette bei passiven Bauelementen nach oben zu verschieben. Die Umstellung von Folien- auf Keramikkondensatoren kann beispielsweise zu einem höheren Stückpreis führen, dafür aber ist das Endprodukt den anspruchsvolleren technischen Spezifikationen gewachsen.

Jobangebote+ passend zum Thema

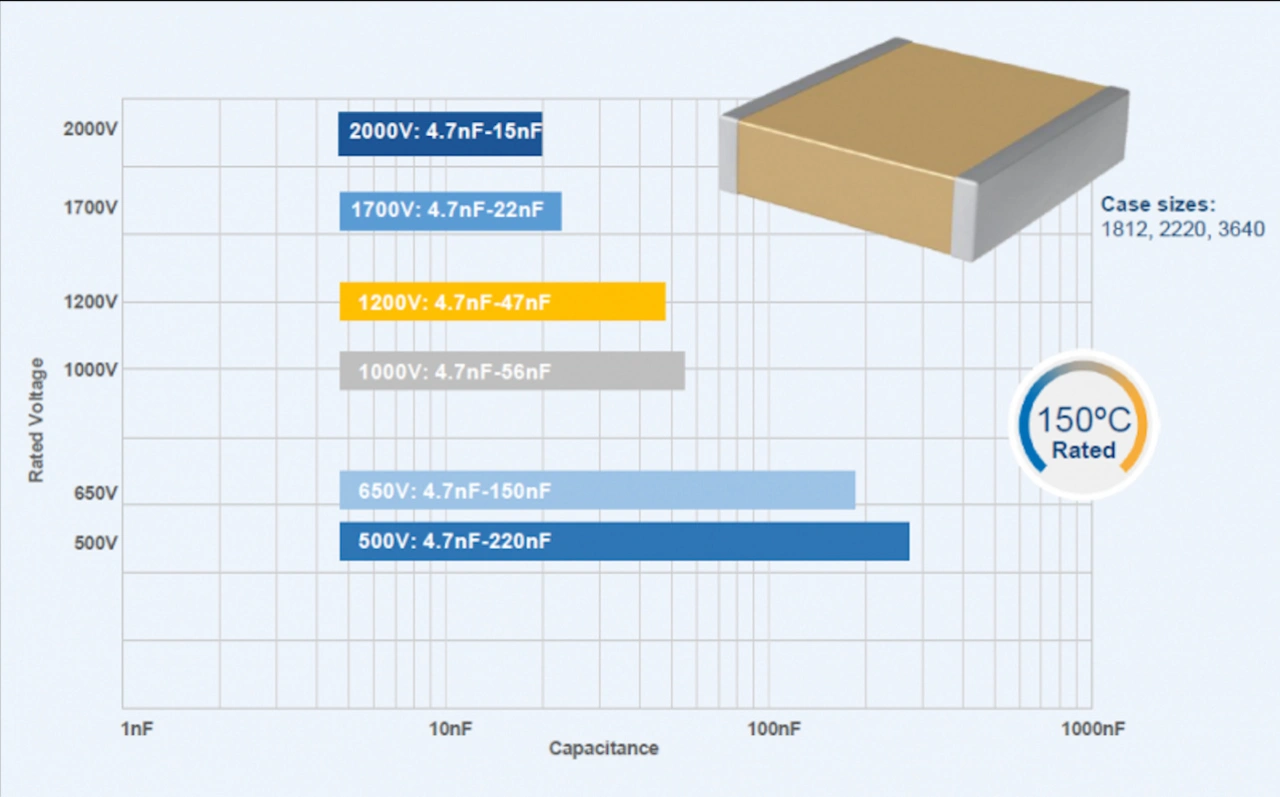

Dies erfordert Innovation. Kemet hat dafür eine Reihe von Keramikkondensatoren auf Basis seiner Klasse-1-Dielektrika entwickelt, die bei Spannungen und Temperaturen arbeiten, die höher sind als bei anderen auf dem Markt erhältlichen Kondensatoren (Bild 3). Dadurch lassen sie sich näher an den heißen Leistungshalbleitern platzieren. Damit steigt die Leistungsdichte und die Produkte schrumpfen.

Kondensatoren stapeln

Ein weiterer Aspekt des Leiterplattendesigns, der immer noch eine entscheidende Einschränkung darstellt, ist die Fläche. Aus Sicht des Produktdesigns sind Leiterplatten zweidimensional, wobei die dritte Dimension durch das »höchste« Bauteil bestimmt ist. So wie sich die Silhouetten von Großstädten im letzten Jahrhundert entwickelt haben, lässt sich bei Leiterplatten der Raum nutzen.

Die Konnekt-Technik von Kemet (Bild 4) setzt diesen Gedanken um: Mehrere Keramikkondensatoren werden vertikal übereinandergestapelt und auf der Leiterplatte montiert. Der Platzbedarf auf dem Board entspricht dem Platzbedarf für einen einzelnen Kondensator – aber er unterstützt jetzt mehrere vertikal gestapelte Kondensatoren. Mit dieser Stacking-Technik können Entwickler nun Kondensatoren realisieren, die Gleichspannungen bis zu 2000 V und Kapazitäten bis 20 µF abdecken – jedoch auf einer viel kleineren Leiterplattenfläche.

Diese Keramikkondensatoren bieten geringere Verluste bei hohen Schaltfrequenzen und höhere maximale Betriebstemperaturen als Folienkondensatoren. Die Kombination aus niedrigeren Kapazitäten, die bei höheren Frequenzen benötigt werden, und dem vertikalen Aufbau hält die erforderliche Leiterplattenfläche auf einem vernünftigen Niveau. Der Weg nach oben statt seitwärts ermöglicht kompaktere Netzteildesigns in einer Vielzahl von Anwendungen.

- Die dritte Dimension nutzen

- Herausforderung Temperaturanstieg