Herausforderung Hybridantrieb

Teststrategien für die Simulation von Hybridfahrzeugsystemen

Fortsetzung des Artikels von Teil 1

Kritisches Szenario: Kolonnenfahrt auf nasser, abschüssiger Straße

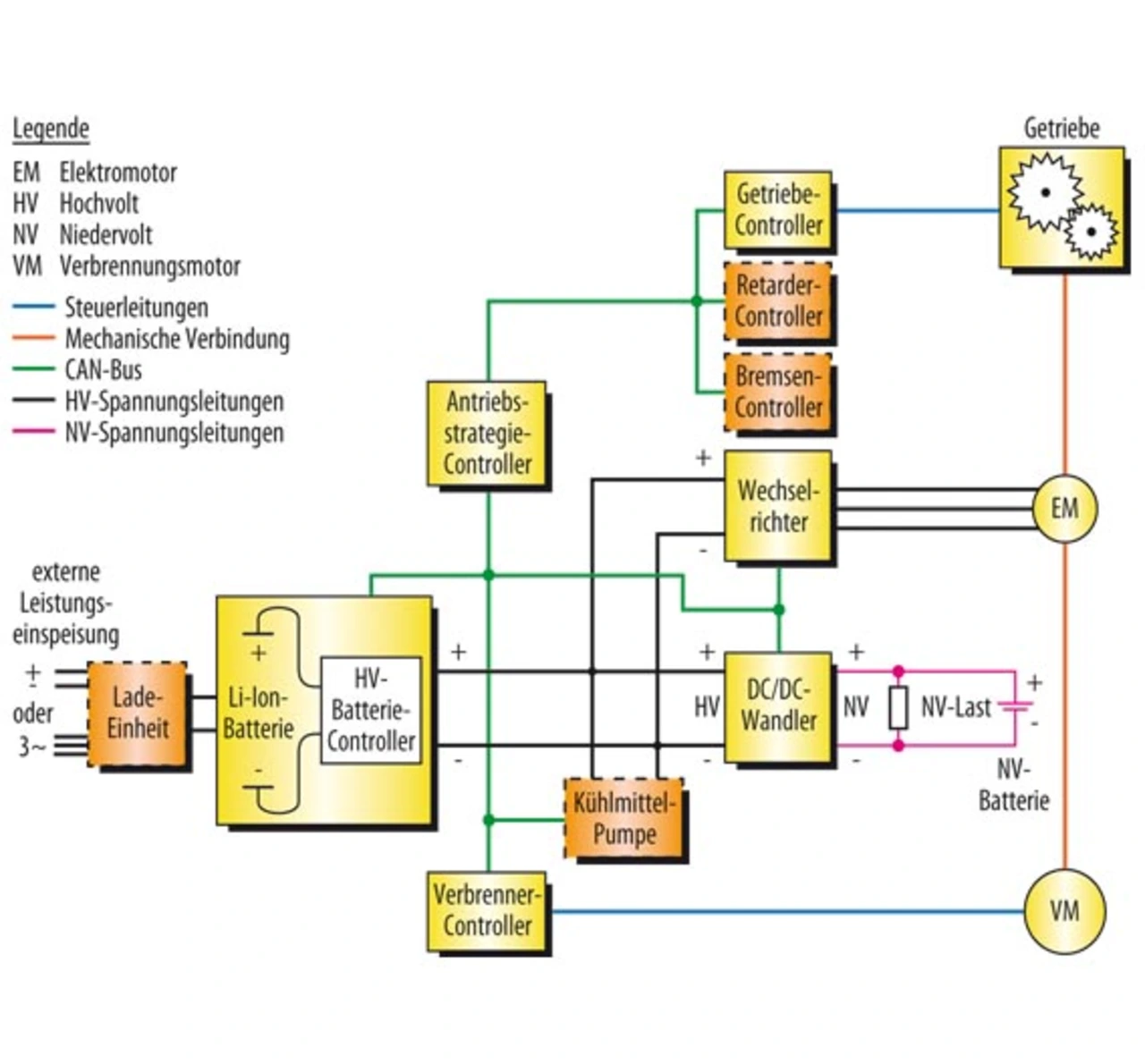

Wie komplex die Testsituationen werden können, zeigt das folgende Beispiel: Lkw auf nasser Straße mit Gefälle in einer Kolonne auf der Autobahn. Der Lkw bremst ohne Einsatz der hydraulischen Bremsen auf niedriger Stufe mit Retarder (Annahme: hydrodynamischer Retarder mit Öl), also direkt an der Motorwelle, die E-Maschine arbeitet im Generatorbetrieb und speist dabei elektrische Energie in die Hybridbatterie, deren Ladezustand fast voll ist (Bild 1). Plötzlich schert ein Pkw ein und zwingt den Fahrer zum schnellen Bremsen. Wie reagiert das Fahrzeug jetzt? Angenommen, die hydraulische Bremse wird aktiviert und der Retarder auf maximale Stufe eingestellt. Gleichzeitig muss die E-Maschine aber die Rekuperation abbrechen, weil der Ladezustand der Batterie gerade auf 100 Prozent angestiegen ist. Unmittelbar darauf greift das ABS wegen der nassen Fahrbahn in den Bremsvorgang ein. Je nach Systemauslegung wird zudem die E-Maschine sofort wieder in den Generatorbetrieb kommandiert, um das Bordnetz bei großen Strombelastungen (z.B. durch ABS oder elektrische Lenkunterstützung) zu stützen. Bleibt der Lkw jetzt beherrschbar? Hier greifen mehrere Regelkreise ineinander. Die Fehlererkennung muss deshalb noch viel stärker als bei einem konventionellen Fahrzeug im Entwicklungsprozess über Funktions- und Integrationstest von Steuergeräten durch Software-in-the-Loop- (SiL) und Hardware-in-the-Loop-Verfahren (HiL) ansetzen. HiL-Tests und Maschinenprüfstände für E-Antriebe sind aber im Vergleich zu denen für konventionelle Steuergeräte komplexer und sogar gefährlich, da die Leistungsbauteile mit hohen Spannungen versorgt werden müssen. Im Zuge der Integration der Hybridkomponenten ist zudem der Leistungsteil zur Ansteuerung des Elektromotors standardmäßig zusammen mit der Regelelektronik in einem Steuergerät verbaut. Für einen klassischen HiL-Test müssten daher am Testsystem reale Hochspannungen anliegen und große Ströme fließen. Für die dynamischen Regelungstests müsste dieses System schnell Leistungen im zwei- bis dreistelligen Kilowattbereich bereitstellen können. Die Abführung der durch Verlustleistung erzeugten Wärme wäre nur über ein leistungsfähiges Kühlsystem zu gewährleisten. Zusätzlich zu diesen technischen Besonderheiten wären am Prüfstand und im Testprozess spezielle Sicherheitsmaßnahmen zu treffen, um die Tester vor hohen Spannungen und Strömen zu schützen. Insgesamt ein recht hoher Aufwand und neue Risiken.

- Teststrategien für die Simulation von Hybridfahrzeugsystemen

- Kritisches Szenario: Kolonnenfahrt auf nasser, abschüssiger Straße

- Simulation ermöglicht Verzicht auf Hochspannung

- Entscheidend ist die Qualität des Simulationsmodells

- Startstrategie für Verbrennungs- und Elektromotor

- Vorteile von Integrations-HiL-Tests