Vom Design bis zur Großserienfertigung

Radome und Stoßfänger im Systemcheck

Zuverlässige Radardaten sind essenziell für fehlerfrei arbeitende Fahrerassistenzsysteme. Rohde & Schwarz stellt ein System vor, das Radome und Stoßfänger in sämtlichen Entwicklungsstadien präzisen Tests unterzieht.

Die Sicherstellung eines bestimmten Leistungsniveaus ungeachtet verschiedener Unsicherheitsfaktoren ist eine große Herausforderung bei der Entwicklung und Integration von Radarsensoren in Fahrzeuge. Um die Umgebung fehlerfrei erfassen zu können, benötigen Fahrerassistenzsysteme Zugriff auf qualitativ hochwertige und zuverlässige Daten von den verschiedenen Radarsensoren. Die unterschiedlichen Materialeigenschaften von Radomen und Stoßfängern können die Signalqualität stark beeinflussen. Rohde & Schwarz verfolgt den neuen Ansatz eines Testsystems, das in alle Phasen, von der Konzeption bis hin zur Fertigungsendkontrolle von Radomen und Stoßfängern, integriert werden kann, um eine zuverlässige und robuste Performance des gesamten ADAS (Advanced Driver Assistance System) sicherzustellen

Die aktuelle Situation

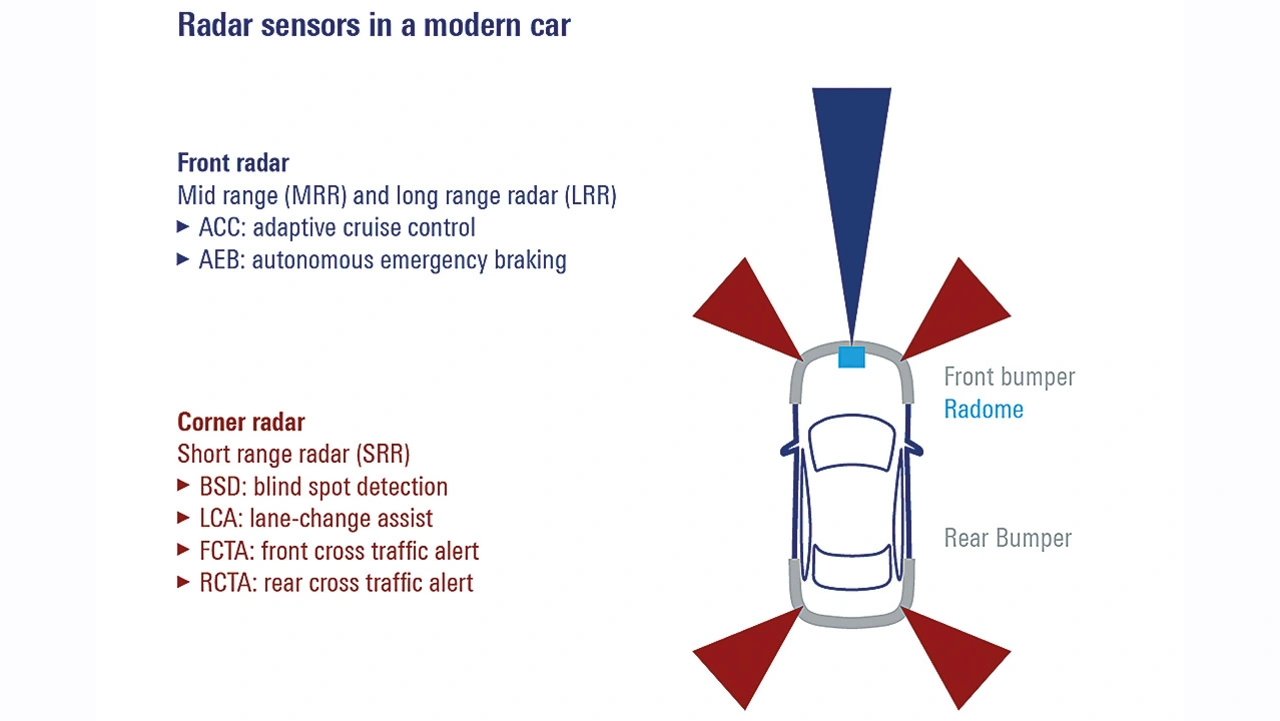

Das Radarsystem eines Fahrzeugs sendet frequenzmodulierte, kontinuierliche Dauerstrichsignale (FMCW, Frequency Modulated Continuous Wave) in Form von Chirps aus und misst dann die Ausbreitungsverzögerung und Dopplerfrequenzverschiebung des reflektierten Signals. Aus diesen Daten werden die Entfernungen zu anderen Objekten, zum Beispiel anderen Fahrzeugen oder Passanten, und die entsprechenden Radialgeschwindigkeiten berechnet. Gegenwärtige Radarsensoren messen den Azimut (Winkel in der horizontalen Ebene) zwischen der Fahrtrichtung eines Fahrzeugs und einem erfassten Objekt sowie die Elevation (Winkel in der vertikalen Ebene) zwischen einem Fahrzeug und anderen Objekten (Bild 1).

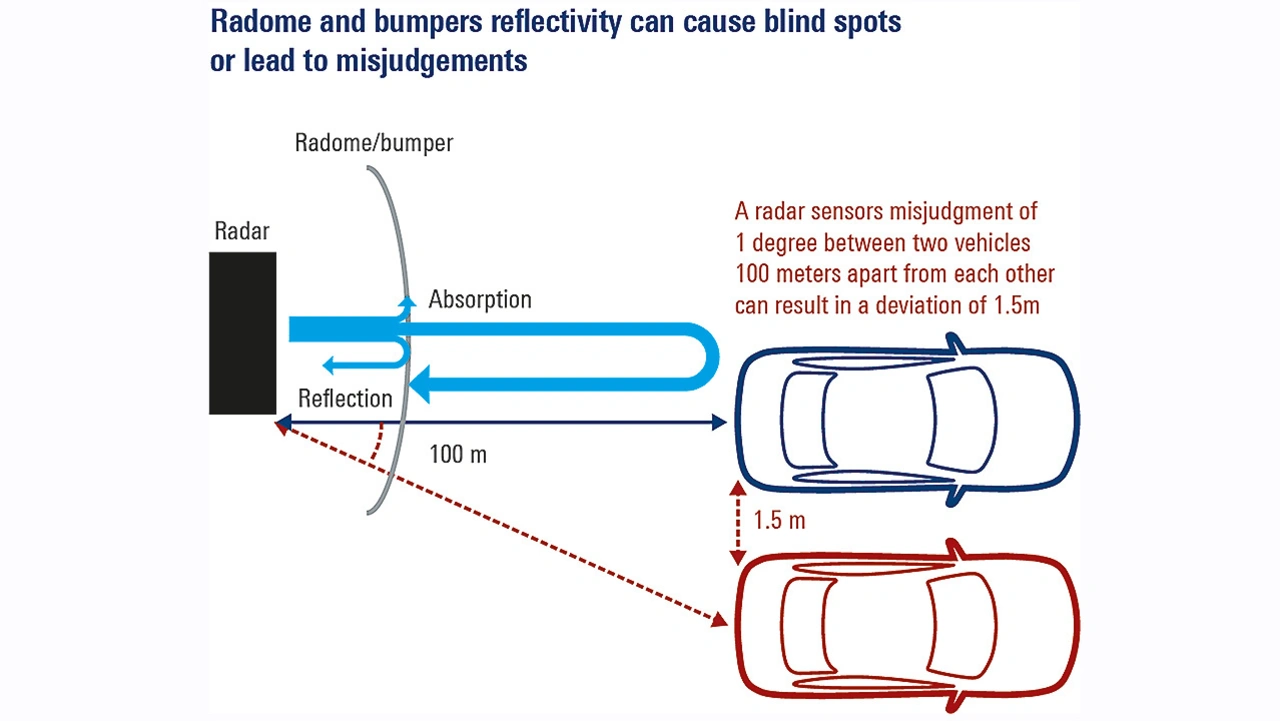

Automotive-Radarsensoren müssen unter allen Umständen genau und zuverlässig arbeiten. Denn die Kontrollsysteme des Fahrzeugs nutzen die von ihnen gelieferten Daten, um die Umgebung zu analysieren und zu entscheiden, ob in das Fahrgeschehen einzugreifen ist oder nicht. So kann beispielsweise der Messfehler eines Radarsensors von 1 Grad bei zwei 100 Meter voneinander entfernten Fahrzeugen zu einer Abweichung von 1,5 Metern in der Breitenrichtung führen – mit möglicherweise verheerenden Folgen (Bild 2).

Aus ästhetischen Gründen werden Radarsensoren in der Regel hinter einem Designemblem oder hinter den Stoßfängern eines Fahrzeugs versteckt. Aus funktionaler Sicht ergeben sich hierdurch Nachteile, da die Radarsignale dämpfend wirkende Materialien durchdringen müssen. Radome und Stoßfänger gehören zum Hochfrequenzsystem des Sensors und können dessen Detektionsleistung und Genauigkeit erheblich beeinträchtigen.

Zum einen können Radome und Stoßfänger das Radarsignal um mehrere Dezibel abschwächen. Dies würde zu einer geringeren Gesamtreichweite des autonomen Fahrerassistenzsystems oder Schielen am Seitenradar führen. Zum anderen können Radome und Stoßfänger eine Fehlanpassung zwischen dem Basismaterial und dem Radarsignal bewirken. Die Materialeigenschaften von Kunststoffformteilen und halbmetallischen Oberflächenbeschichtungen sind häufig heterogen, was zu unvorhersehbaren Signalverzerrungen wie beispielsweise Phasenverzerrungen im empfangenen Signal führen kann.

Automotive-Radare werden bereits heute millionenfach hergestellt und gehören mittlerweile in Premiumfahrzeugen zur Serienausstattung – und zunehmend auch in weniger hochpreisigen Fahrzeugen. Es setzt sich die Erkenntnis durch, dass jeder Stoßfänger und jedes Radom in der Produktion auf ihre Auswirkung auf das Gesamtsystem getestet werden müssen.

Die Herausforderungen

Die Herausforderung bei der Entwicklung und Integration von Radarsensoren besteht darin, trotz verschiedener systembedingter Unsicherheitsfaktoren ein bestimmtes Leistungsniveau sicherzustellen. Jede Verringerung der systemischen Unsicherheit macht es daher leichter, die geforderte Leistung zu erreichen. Beispielsweise können Hersteller von Radarsensoren ihre Produkte kalibrieren. Die HF-Systementwickler sind sich jedoch bewusst, dass die Sensorhersteller nicht wissen können, unter welcher Art von Radom oder Stoßfänger die Sensoren installiert werden, wie das Radom und der Stoßfänger lackiert sind und welche Materialunregelmäßigkeiten auftreten können.

Es liegt in der Verantwortung der jeweiligen Radom- und Stoßfängerhersteller, die Eigenschaften ihrer entsprechenden Produkte in allen Phasen von der frühen Designphase bis zur Massenproduktion zu testen und zu validieren. Hersteller von Radomen und Stoßfängern benötigen daher eine Möglichkeit, detaillierte, schnelle, robuste und zuverlässige Tests in allen Phasen durchzuführen – und insbesondere auch bei der Fertigungsendkontrolle, dem sogenannten End-of-Line(EOL)-Test.

Ein neuer Ansatz

Angesichts der wachsenden Bedeutung der Radarsystem-Performance in Fahrzeugen setzt Rohde & Schwarz auf ein neues Konzept. Mit Hunderten von Empfangs- und Sendeantennen können die Materialien von Radomen und Stoßfängern schnell charakterisiert werden. Mikrowellen-Bildgebungstechnologie ermöglicht dank elektronischer Fokussierung eine flexiblere Positionierung des Prüflings.

Mit zwei Clustern und anpassbaren Frequenzbändern werden die Ein-Weg-Transmissionsdämpfung, die Reflexion auf beiden Seiten und die Transmissionsphase in nur vier Sekunden gemessen. Die Ergebnisse sind unmittelbar mit den Freiraummessungen von Vektornetzwerkanalysatoren vergleichbar.

- Radome und Stoßfänger im Systemcheck

- Flexibler Messaufbau für genaue Positionierung