Vom Design bis zur Großserienfertigung

Radome und Stoßfänger im Systemcheck

Fortsetzung des Artikels von Teil 1

Flexibler Messaufbau für genaue Positionierung

Präzise und wiederholbare Reflexions- und Transmissionsmessungen setzen eine genaue Positionierung voraus. Die meisten Messaufbauten bieten nur geringen Raum zwischen dem Prüfling und den Sende- und Empfangsantennen. Vor allem bei den ausladenden Front- und Heckstoßfängern kann der Platz zum Thema werden. In diesen Fällen ist es wichtig, dass die Cluster ausreichend beabstandet sind, damit Radome und Stoßfänger leicht manuell oder per Roboter in Position gebracht werden können. Darüber hinaus kann der Messaufbau je nach Anforderung und Struktur der Fertigungslinie in aufrechter C- oder in liegender U-Stellung betrieben werden. Dadurch wird eine flexible Positionierung der Prüflinge ermöglicht, die Handhabung vereinfacht und der Integrationsaufwand minimiert.

Die Gerätekonfiguration

Standardmäßig werden Messungen der Ein-Weg-Transmissionsdämpfung und der Reflexion auf beiden Seiten in einem Frequenz-Sweep über die Bänder von 76 GHz bis 77 GHz und von 76 GHz bis 81 GHz durchgeführt.

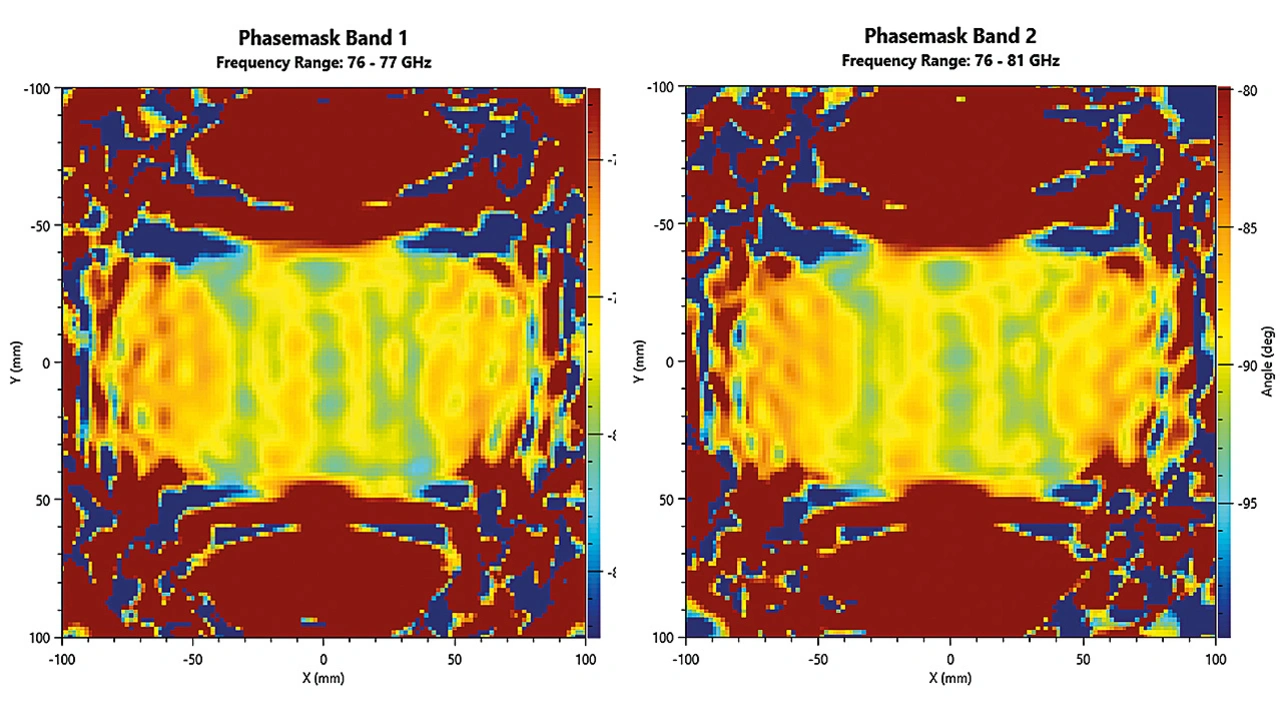

Es ist wichtig, bereits in einem frühen Stadium – bevor das Radom oder der Stoßfänger zur Fertigungsendkontrolle gebracht werden kann – eine Beurteilung der Homogenität der Designs zu ermöglichen. Mit einer zusätzlichen Phasenmaskenoption lässt sich die Transmissionsphase messen. Dadurch kann die Homogenität des Radoms und des Stoßfängers ohne mechanische Bewegung analysiert werden (Bild 3).

Weiterhin können sich auch die Geometrie und Kanten der Radome stark auswirken. Die Mikrowellentechnologie erlaubt die Darstellung eines hochauflösenden Reflexionsbilds, sodass Störfaktoren schnell erkannt werden. Sie macht auch die Montagestruktur deutlich sichtbar und ermöglicht eine schnelle und korrekte Positionierung der Prüflinge.

Wenn die Radome und Stoßfänger zur Serienprüfung gebracht werden, bietet eine optimierte Benutzeroberfläche einen guten Überblick über alle erforderlichen Informationen.

Eine verschlankte Menüführung ermöglicht die Bedienung des Geräts ohne spezielle HF-Kenntnisse. Der Benutzer kann die Zahlenwerte der Reflexions- und Transmissionsmessungen ablesen und erhält Informationen über die Positionierung des Prüflings. Diese Funktionalitäten erleichtern das Verständnis und Auslesen der Werte, sodass sich der Aufbau optimal für die Endkontrolle eignet.

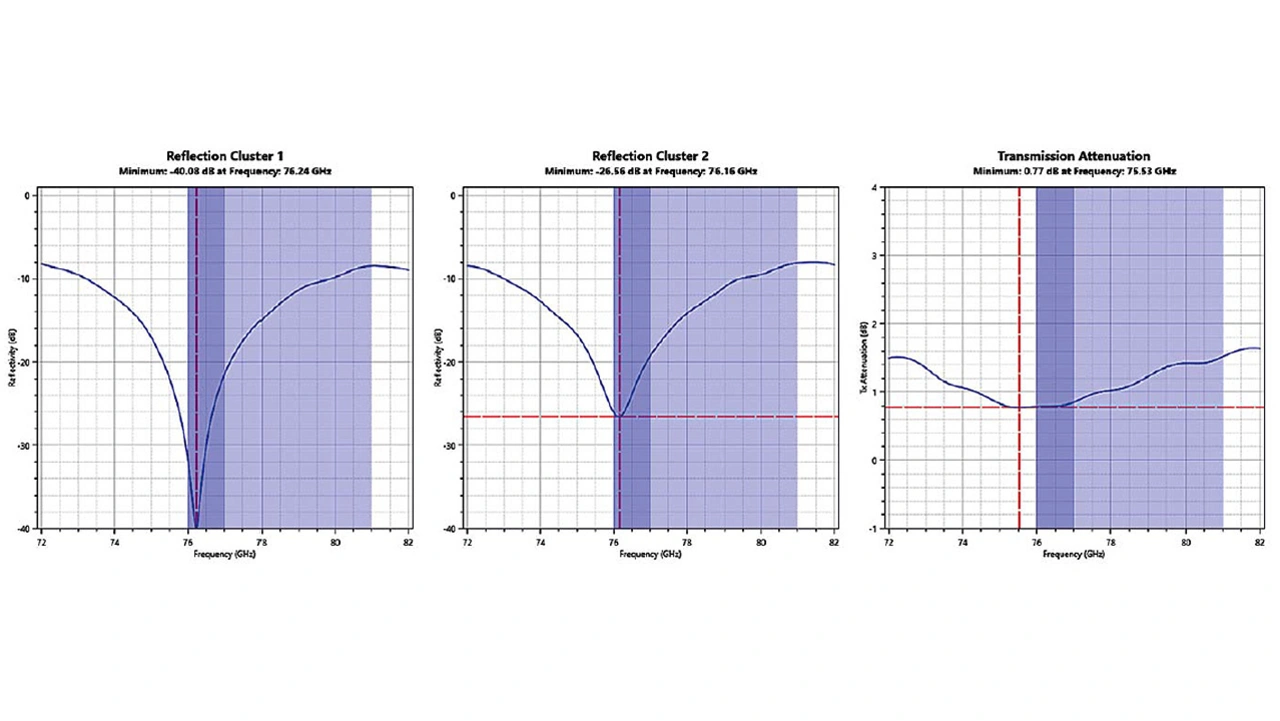

Einige OEMs haben höhere Anforderungen an ihre End-of-Line-Tests. Aus diesem Grund muss die Frequenz für beide Bänder auf den Bereich von 72 GHz bis 82 GHz ausgedehnt werden (Bild 4). Daraus wird der Frequenzgang der Reflexion und Transmissionsdämpfung ersichtlich. So kann die richtige Frequenzanpassung des Materials ermittelt und bei Bedarf die Materialdicke angepasst werden. In der Produktion ermöglicht es das Reflexionsminimum, Fehlanpassungen und Schwankungen zwischen den Prüflingen schnell zu erkennen.

Im Hinblick auf die gemessenen Parameter sind Präzision, Zuverlässigkeit und Robustheit die Kernkompetenzen eines Messgeräts für die Serienprüfung. Besonders Reflexionen haben großen Einfluss auf die Radom- und Stoßfängerqualität. Bei der Genauigkeit dürfen deswegen keine Kompromisse eingegangen werden. Der neue Radomtester misst tatsächlich die Reflexion und berechnet sie nicht etwa anhand der Transmissionsphase und der Dämpfungsinformationen, da eine solche Berechnung Ungenauigkeiten einführen würde. Zeitgefilterte Messungen stellen ein optimiertes Produkt und eine konstante Qualität des Herstellungsprozesses sicher.

Akkreditierte Freiraummessungen/Charakterisierungen ermöglichen höchste Genauigkeit und Wiederholbarkeit der Messergebnisse. Mit zusätzlichen Verifikationsplatten können die Messungen für Transmissionsdämpfung und Reflexion nach nationalen und internationalen Standards verifiziert werden.

Der Autor

Andreas Ibl

ist System Development Engineer Microwave Imaging Products bei Rohde & Schwarz. Nach seinem Master-Abschluss in Ingenieurwesen an der Fachhochschule Landshut war er zunächst in den USA und in China tätig. Neben Stabilitätsmessungen liegt sein technischer Fokus auf Leistungselektronik und Power Integrity.

- Radome und Stoßfänger im Systemcheck

- Flexibler Messaufbau für genaue Positionierung