Standpunkt

Konsumelektronik im Auto als neue Herausforderung

Fortsetzung des Artikels von Teil 5

Ein Lösungsweg

Der meiner Ansicht nach erfolgversprechendste Weg für die Zukunft der Automobilelektronik ist eine enge Zusammenarbeit über die gesamte Lieferkette. Bei meiner SQE-Tätigkeit bei einem Tier 1 habe ich gute Beispiele für eine erfolgreiche Zusammenarbeit erlebt, mit der sich Risiken verringern, die Effizienz steigern und Kosten senken ließen. Dazu zwei Beispiele:

1. Ein OEM- und Bauteilhersteller-übergreifendes Product Change Notification Management: Als ab 2008 in der Halbleiterindustrie viele Fabs geschlossen oder verlagert wurden, ist über die Bauteilkunden (Tier 1/2) ein wahrer Tsunami von PCNs hereingebrochen. Ein PCN-Management wie in normalen Zeiten hätte einige Bereiche im Unternehmen (SQE, Einkauf, teilweise Entwicklung und Qualifikation) lahmgelegt. Aufwand und Kosten für Nachqualifikationen in jedem Steuergerät jedes OEM und Prozessaudits wären explodiert. Durch den Aufbau eines globalen PCN-Teams über alle weltweiten Standorte des Tier 1 und vor allem durch das Einbeziehen der wichtigsten OEM-Kunden konnte alles bewältigt und Kosten in Millionenhöhe eingespart werden. Der Knackpunkt war, dass die OEMs untereinander Nachqualifikationen gegenseitig anerkannt haben. Nach anfänglichen Abstimmungen ist dies dann im Sinne aller Beteiligter gelungen.

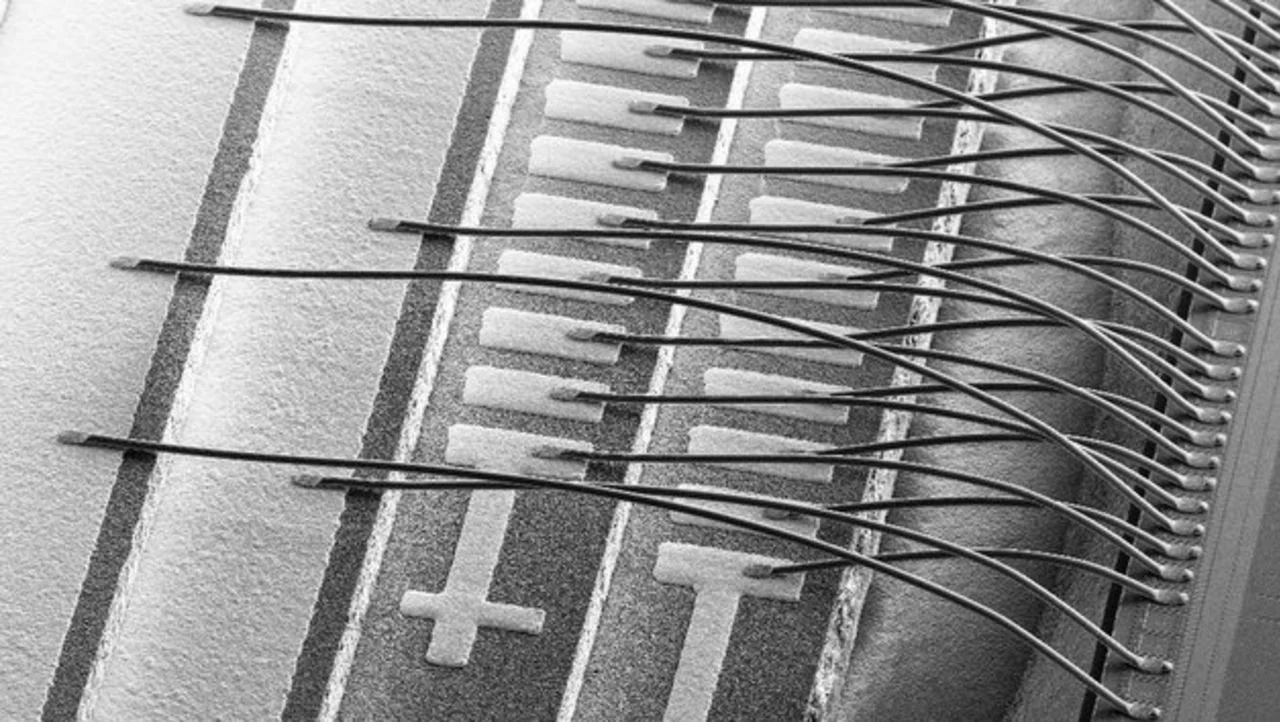

2. Die Einführung der NAND-Flash-Technologie für Datenmengen größer 4 GB: Für die sichere Ablage von Straßenkarten- und Betriebsdaten wurden 2007 erstmals eMMCs (managed NAND Flash) als microBGA mit 0,5 mm Ball-Abstand eingeführt. Durch die Bauform mit fünf übereinander angeordneten und in mehreren Ebenen gebondeten Chips (Stacked Dies) bei einer Bauteilhöhe von 1,2 mm wurde anfänglich ein hohes Ausfallrisiko befürchtet. Zudem war der neue Lieferant ein Newcomer im europäischen Automotive-Markt. Es wurde eine Arbeitsgruppe aus Tier 1 und Bauteilhersteller gebildet, in die auch die beiden großen OEMs eingebunden wurden, bei denen diese Technologie eingesetzt werden sollte. Nach mehreren Jahren einer fruchtbaren Zusammenarbeit, gemeinsam durchgeführten APQPs und Prozessaudits sowie einer gemeinsamen Lernkurve konnte die neue Speichertechnologie erfolgreich in der Serie eingesetzt werden. Moderate Ausfallraten haben die gemeinsamen, hohen Aufwendungen gerechtfertigt.

Diese Beispiele zeigen, dass eine erfolgreiche Zusammenarbeit entlang der gesamten Lieferkette möglich ist, aber leider nur fallweise durchgeführt wird. Ich plädiere daher dafür, dass alle an der Automobilelektronik Beteiligten ihre Kräfte für eine gemeinsame Lösung bündeln, damit die Automobilindustrie bei den Konsumelektronik-Bauteilherstellern die notwendige Aufmerksamkeit und Attraktivität erhält. Nur wenn der bisher für jeden einzelnen Kunden notwendige Aufwand zur Absicherung der Automotive-Einsatzfähigkeit drastisch reduziert werden kann und die Gesamtstückzahl für Halbleiterhersteller interessant ist, wird es gelingen, die geschilderten Herausforderungen zu meistern.

- Konsumelektronik im Auto als neue Herausforderung

- Das ZVEI-Positionspapier

- Einschätzung des ZVEI-Papiers

- Das Hellenthal-Interview

- Einschätzung des Hellenthal-Interview

- Ein Lösungsweg

- Autor Dipl.-Ing. (FH) Walter Schock