Messen + Testen

Automotive-Drucksensoren setzen auf MEMS-Technologie

Fortsetzung des Artikels von Teil 3

Robuste, hochgenaue Komponente

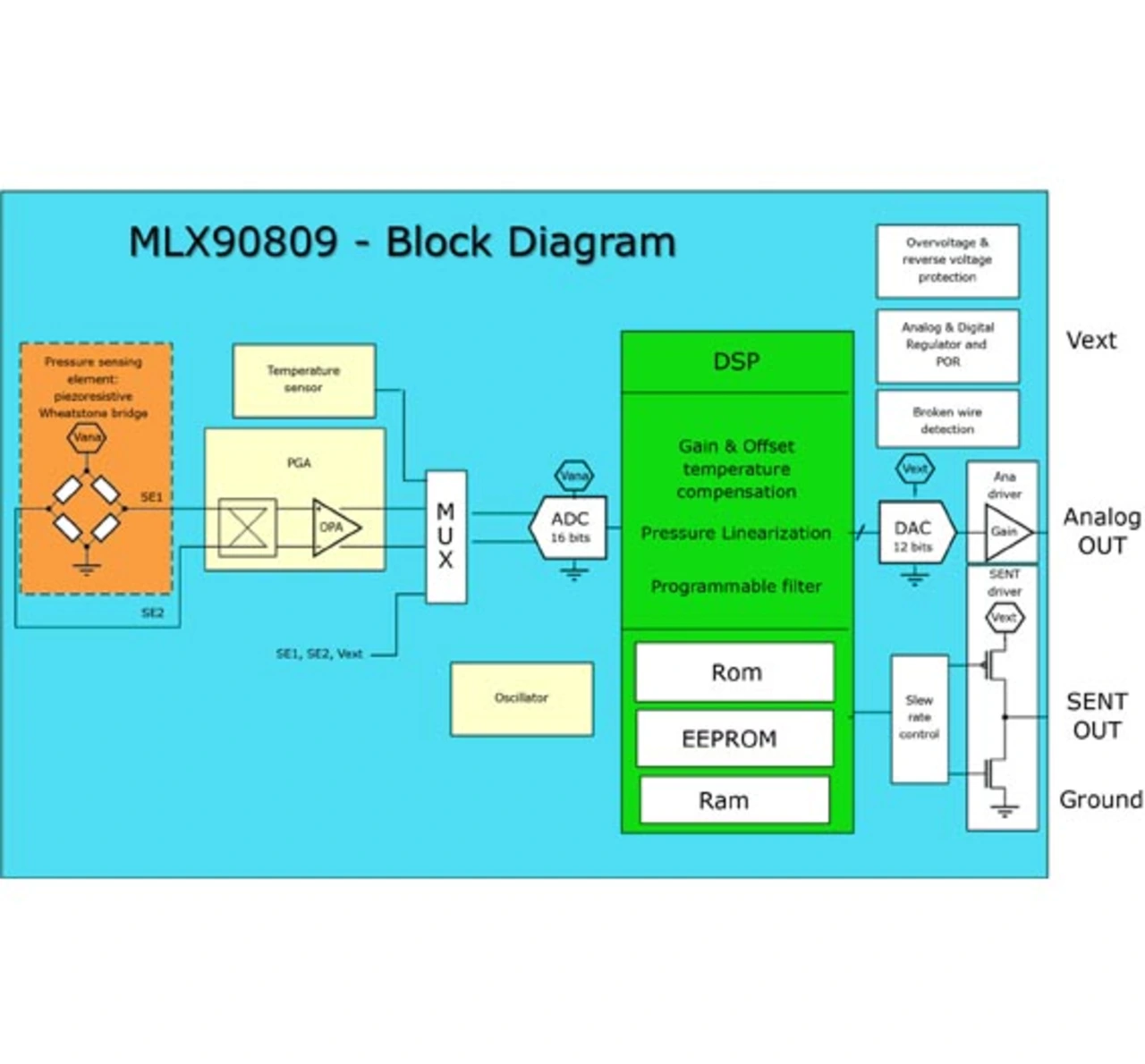

Mit dem MLX90809 hat Melexis einen robusten Drucksensor in den Markt eingeführt (Bild 2). Die Komponente ist für den Einsatz mit Drücken bis 1 bar optimiert und bringt es über einen erweiterten Automotive-Temperaturbereich hinweg auf eine hohe Genauigkeit. Ein hoher Grad an Leistungsfähigkeit wird durch die Integration des MEMS-Sensorelements mit einem rauscharmen analogen Front-End und einem 16-bit-Sigma-Delta-A/D-Wandler erreicht.

Jobangebote+ passend zum Thema

Diese analoge Signalkette übernimmt die Verstärkung und Nullpunktkorrektur des Sensorelements. Im MLX90809 ist ein 16-bit-Mikrocontroller enthalten, der für die Temperaturkompensation des Sensorelements und die Implementierung der in sicherheitskritischen Applikationen erforderlichen Diagnosefunktionen zuständig ist. Ein vollständig programmierbarer EEPROM-Speicher von 32 Bytes lässt sich zum Ablegen von Sensorkompensations- und Konfigurationseinstellungen nutzen. Der Sensor kann seine Druckdaten als analoge, zur Versorgungsspannung ratiometrische Ausgangsspannung ausgeben oder mithilfe des SENT-Protokolls in digitaler Form zur Verfügung stellen (Bild 3).

Das vollständig AEC Q100-qualifizierte Bauelement ist für die in Automotive-Umgebungen üblichen Überspannungen gerüstet und kommt beispielsweise mit Kurzschlüssen zur Batterie an den Stromversorgungs- und Ausgangsanschlüssen sowie verpolten Batterien zurecht. Durch die hochintegrierte Konstruktion und die fortschrittliche Gehäusetechnologie ist es möglich, nur einen Entkopplungskondensator am Versorgungsspannungs-Anschluss und eine kapazitive Last am Ausgang zu verwenden, um starke leitungsgebundene oder eingestrahlte Störaussendungen zu tolerieren. Die Beständigkeit des Sensors gegen elektromagnetische Störungen wird durch die Tatsache verbessert, dass der SENT-Treiber am Ausgang dafür ausgelegt ist, starke Störaussendungen zu vermeiden.

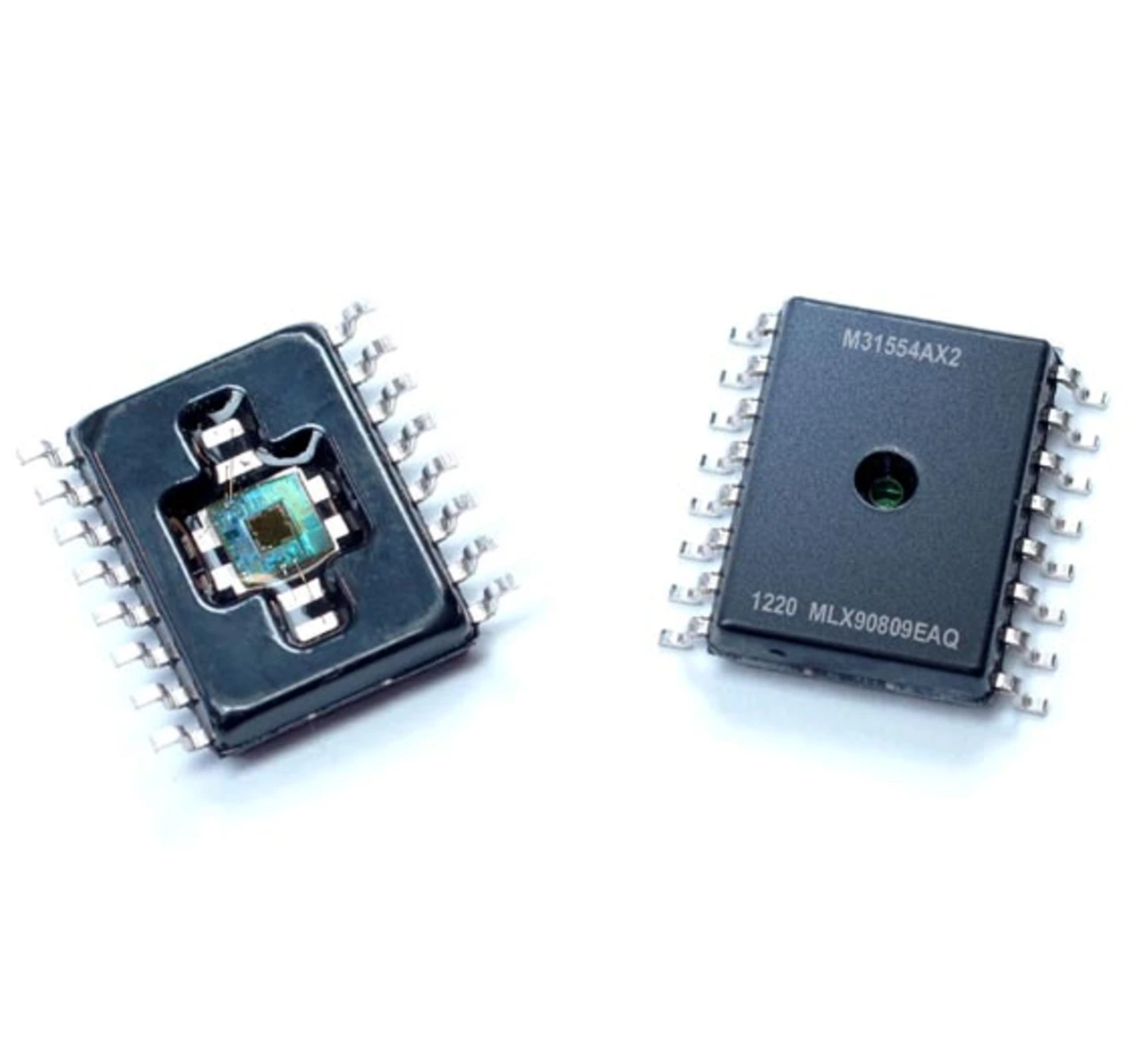

Die Herstellung des Sensors mit einer CMOS-basierten Halbleitertechnologie von hoher Dichte kommt nicht nur der Leistungsfähigkeit zugute, sondern sorgt darüber hinaus für eine 55 Prozent kleinere Chipfläche im Vergleich zur vorherigen Drucksensor-Generation des Unternehmens. Durch die Vergrößerung der Wafer von 6 auf 8 Zoll können mehr Bauelemente pro Charge hergestellt werden. Das IC wird in ein kompaktes, vorgeformtes Kunststoffgehäuse eingebaut.

Um ein kosteneffektives IC-Gehäuse zu realisieren, wurde eine spezielle Technik zum Formen des Hohlraums entwickelt. Eine Gelschicht an der Vorderseite des Bausteins schützt vor schädlichen Einflüssen während der Fertigungsprozesse. Außerdem bietet sie einen zusätzlichen Schutz für die Verbindung zur Außenluft im Mess-Modus oder einen verbesserten frontseitigen Schutz im voll differenziellen Modus. Gründliche Medienverträglichkeitsprüfungen wurden mit dem IC angestellt, um zu garantieren, dass das Bauelement den Kontakt mit Verunreinigungen, die in Automotive-Umgebungen üblicherweise auftreten, wie Kraftstoffe oder Öle, verträgt.

- Automotive-Drucksensoren setzen auf MEMS-Technologie

- Einflussfaktoren

- Der Wechsel zur MEMS-Technologie

- Robuste, hochgenaue Komponente

- Einsatzgebiet: Bremssysteme

- Der Autor