AMA-Innovationspreis 2012

Vier Sensorideen in der Endausscheidung

Fortsetzung des Artikels von Teil 1

Nominierung 3: Konfokal chromatischer Triangulations-Sensor

In der industriellen Fertigungstechnik sind im Rahmen der Qualitätsüberwachung häufig Höhenprofile von Werkstücken mit Auflösungen im µm-Bereich zu messen. In Relation zu den hohen geforderten Geschwindigkeiten auf Fließbändern arbeiten die derzeit verwendeten Messeinrichtungen aber viel zu langsam. Der Grund dafür liegt meist darin, dass die verbreiteten Verfahren um eine Dimension höher messen, als es das Werkstück eigentlich erfordert: Der Sensor nimmt zunächst eine sehr große Menge an Daten auf, von denen am Ende die meisten wieder wegfallen.

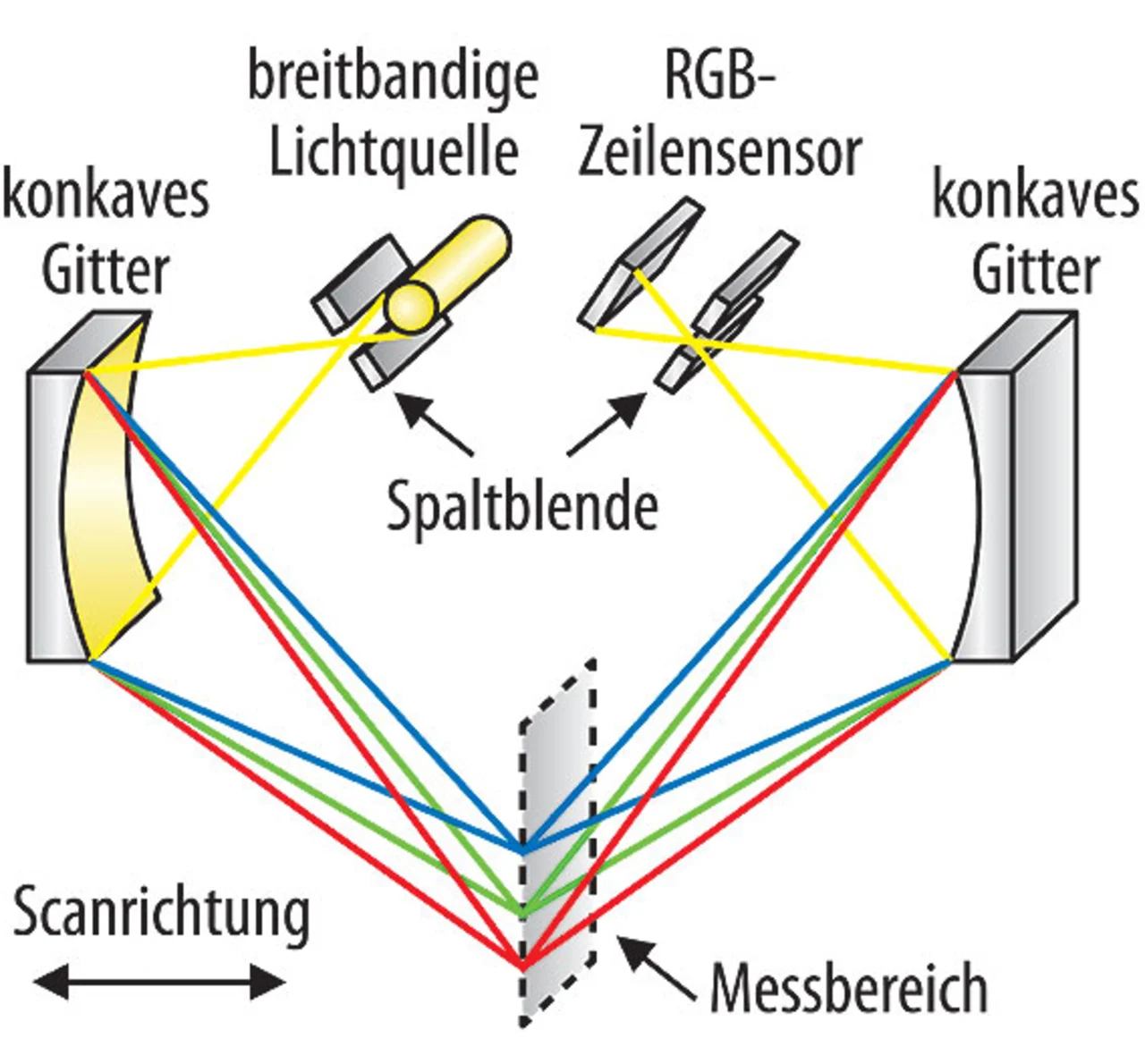

Sehr viel effizienter und schneller misst der konfokal chromatische Triangulationssensor (CCT-Sensor), den das Fraunhofer Institut IOSB, Karlsruhe, in Kooperation mit dem Karlsruher Institut für Technologie (KIT) entwickelte. Er erfasst das Höhenprofil der durchlaufenden Werkstücke im µm-Bereich ähnlich einer Zeilenkamera und liefert als Ergebnis ein Falschfarbenbild, in dem jede Höhe durch eine bestimmte Farbe dargestellt wird. Dazu sind hier zwei verschiedene etablierte Messprinzipien miteinander kombiniert: Das Konfokal- und das Triangulationsprinzip (Bild 3).

Das Licht einer breitbandigen Lichtquelle trifft durch einen Spalt auf ein reflektierendes konkaves Gitter, wie es derzeit in Spektrometern verbaut wird. Dieses Gitter vereint zwei Funktionen in einem optischen Element: Zum einen spaltet es das Licht in seine spektralen Bestandteile auf, zum anderen wirkt es fokussierend. Das hat den Effekt, dass jede Wellenlänge einen separaten Fokuspunkt besitzt, wobei alle Fokuspunkte in einer vertikalen Ebene angeordnet sind (Triangulationsprinzip). Die Abbildungsoptik ist spiegelsymmetrisch aufgebaut, so dass jeder Fokuspunkt auf eine weitere Spaltblende abgebildet wird (Konfokalprinzip). Wenn jetzt eine Oberfläche den Messbereich schneidet, wird eine bestimmte Wellenlänge gerade auf ihr fokussiert, alle anderen haben ihre Brennpunkte höher oder tiefer. Das hat zur Folge, dass nur dieses Licht den RGB-Sensor erreicht. Die Spaltblende davor verhindert, dass auch andere Wellenlängen durchkommen. So erhält der RGB-Sensor praktisch monochromatisches Licht, dessen jeweilige Farbe hochempfindlich von der Höhe des untersuchten Objekts abhängt. Mittels einer speziellen Farbtransformation lässt sich die Messempfindlichkeit dann noch wesentlich steigern.

Das Verfahren arbeitet extrem schnell, da die maximale Auslesefrequenz von Zeilenkameras derzeit jenseits von 100 kHz liegt. Der aufgebaute Prototyp arbeitet mit 13 kHz Taktfrequenz und 4.000 Pixel Zeilenbreite.

Nominierung 4: Durchflusssensor für Methan in Biogasanlage

Unter den regenerativen Energiequellen verzeichnet die Erzeugung von Methan aus vergorener Biomasse ein schnelles Wachstum. In Deutschland laufen bereits mehr als 7.000 Anlagen. Eine Schwierigkeit bei der Steuerung ist die häufig wechselnde Zusammensetzung der Biomasse und die dadurch bedingte Schwankung des Methangehalts im erzeugten Gasgemisch. Für einen optimierten Betrieb sind die Prozessparameter immer wieder geeignet nachzuregeln. Dazu müssen Menge und Zusammensetzung des erzeugten Gasgemischs permanent gemessen werden. Die entscheidenden Messgrößen sind Durchfluss (Volumen pro Zeiteinheit), Methangehalt und Temperatur.

Bisherige Durchflusssensoren lösen diese Aufgaben nur unzureichend. Übliche Prinzipien sind z.B. Messblenden (Messung der Druckdifferenz), Vortex-Sensoren (Messung der Wirbelbildung an einem Hindernis im Strom) oder Wärmeableitung von einem Heiz-element. Alle haben bestimmte Nachteile: Die einen haben eine zu geringe Messdynamik, andere lassen sich nicht bei niedrigen Prozessdrücken, Kondensatbildung oder hoher Feuchtigkeit einsetzen, und die meisten ermöglichen keine Inline-Methanmessung.

Der neue Sensor Prosonic Flow B200 (Bild 4) von Endress+Hauser Flowtec (www.flowtec.endress.com) in Weil am Rhein misst den Durchfluss nach dem Ultraschallprinzip. Zwei Wandler sitzen, um eine gewisse Distanz versetzt, an gegenüberliegenden Seiten des Rohres. Zwischen den beiden wird die Laufzeit eines akustischen Signals ermittelt, wobei die Laufrichtung periodisch wechselt. Mit der Durchflussrichtung breitet sich der Schall schneller aus als entgegengesetzt. Die Konstruktion ist nicht-invasiv, erzeugt keinen Druckverlust und kommt ohne bewegliche Teile aus. Außerdem ist damit erstmals eine bidirektionale Messung möglich: Sollte infolge einer Störung im Fermenta-tionsprozess der Gasstrom einmal rückwärts fließen, wird dies sofort erkannt.

Neben dem Volumenstrom erfasst der Sensor erstmals auch direkt den Methangehalt des Biogases. Hierzu wird die physikalische Tatsache genutzt, dass Schallgeschwindigkeit, Temperatur und chemische Zusammensetzung eines Gases in direkter Beziehung zueinander stehen. Sind zwei dieser Kenngrößen bekannt, ist die dritte damit automatisch ermittelbar. Je höher die Gastemperatur oder der Methananteil, desto höher ist z.B. die Schallgeschwindigkeit im Biogas. Da das Messgerät sowohl diese als auch die aktuelle Gastemperatur hochgenau erfasst, kann folglich der Methananteil direkt berechnet und ohne zusätzliches Messinstrument vor Ort angezeigt werden.

So ist dann der Wobbe-Index - die Kennzahl für den Brennwert - bestimmbar. Die relative Feuchtigkeit in Biogas beträgt in der Regel 100 %. Damit lassen sich der Wassergehalt über die Temperaturmessung ermitteln und eventuelle Einflussfaktoren auf eine genaue Methangehaltmessung kompensieren.

Der letztendliche Nutzen: Biogasanlagen arbeiten damit effizienter, sicherer und das erzeugte Gas hat bessere Qualität.

- Vier Sensorideen in der Endausscheidung

- Nominierung 3: Konfokal chromatischer Triangulations-Sensor